1前言

38CrMoAl是含铝氮化钢,经渗氮化学处理后,钢的氮化层中形成氮化铝(AlN),通过AlN的弥散硬化作用可以提高钢材的表面硬度和强度,同时所形成的氮化物热稳定性也很高,一般在600℃~650℃时仍能保持一定的硬度。所以38CrMoAl通常用来制造有特殊要求的零部件,如汽缸套、齿轮、高压阀门、蜗杆和磨床主轴等。 38CrMoAl钢是不易冶炼、连铸的钢种,铝是38CrMoAl钢中的主要成分,由于铝极易氧化,在冶炼时具有熔点低(660℃)、比重小(2.68g/cm³)、不易加入等特点,冶炼收得率极不稳定,成分不合格率较高。以前多采用EAF+LF+VD+Ingot工艺,为保证钢中Si、Al合格,采用炉后除渣方式,Al回收率不稳定,模注生产过程使用加高帽口、碳化稻壳,钢材易出现点偏、缩孔等缺陷,并且表面质量差,成材率低。近年来,为解决上述问题,国内有些企业在小方坯上连铸机上连铸38CrMoAl钢得以成功。但因38CrMoAl钢中含铝量是常规钢种的30倍左右,采用连铸后工艺因钢中Al含量高易出现水口结瘤,影响连浇。 总之,38CrMoAl钢连铸水口结瘤、铸坯表面质量差、低倍点状偏析是生产中经常碰到的问题,并且铸坯尺寸越大,钢材点状偏析越严重。 为解决上述问题,满足生产大规格38CrMoAl钢材的要求,我们试验开发了大方坯连铸机连铸38CrMoAl工艺,并长期量产。

2试验工艺流程和工艺

2.1试验的工艺流程

70tCONSTEEL EBT EAF→70tLF(VD)→弧形R16.5m,250mm×280mm、410mm×530mm两断面大方坯连铸机。

2.238CrMoAl钢成分控制目标

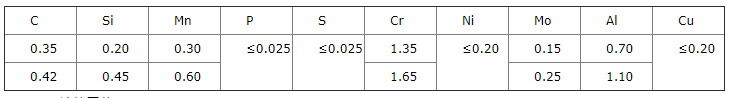

38CrMoAl钢成分控制目标见表1。

表1成品化学成份(单位:%)

2.3冶炼工艺

2.3.1Consteel电炉

钢铁料由统料和生铁(或铁水)组成。出钢温度≥1620℃,出钢时严禁下氧化渣。钢包火数≥3火;不允许使用冶炼含Si钢后的钢包。合金和渣料随包烘烤,烘烤时间≥40min,不允许使用Si-Fe和Si-Mn合金;合金先按42CrMo配入。不加铝以外的脱氧剂和脱硫剂、精炼剂,粗脱氧铝3kg/t钢。

2.3.2LF精炼炉

白渣保持时间≥30min,调渣时不许用炭化硅和Si-Ba等含Si的原料。取全分析样温度≥1570℃,根据分析结果调整(除Al和Si)合金,合金调整完毕后升温至1600℃~1610℃停止加热,大氩气搅拌,加铝锭,铝按100%回收控制到0.95%~1.00%,吊包前软吹氩时间保证15min。连铸的吊包温度:1590℃±5℃。

2.4连铸工艺

钢包上台温度:1590℃~1595℃。中包大火烘烤≥5h。长水口与大包之间采取氩气环保护。连铸时中间包采用无碳中包覆盖剂、结晶器采用38CrMoAl钢专用保护渣。采用4#冷却曲线。液相线温度1510℃。中包过热度≥40℃。拉坯速度:根据过热度拉速控制在0.8m/s~1.0/s。电磁搅拌:M-EMS300A,3HZ;F-EMS300A,12HZ。

连铸坯应进行坑冷,坑冷时间≥24h。

3试验效果及分析

3.1炉渣变化及钢中Al回收率

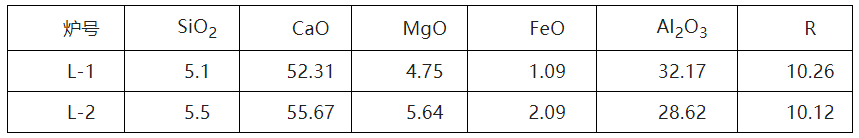

精炼过程炉渣样分析结果如表2。

表2 精炼过程炉渣样分析结果(单位:%)

通过表2分析,与冶炼一般钢种相比,炉渣成分发生变化。因冶炼控制了入炉Si质材料,渣中碱度平均提高8左右,SiO2平均降低20%左右,Al2O3平均提高15%左右。在LF精炼炉取全分析时,钢中Si(0.13%~0.15%),为保证钢中Si合格,在吊包前补加了Si-Fe。说明过程有效地控制了钢中Si,为合金化加Al提供了工艺保障。

在此工艺下,钢中Al回收率平均97.6%。

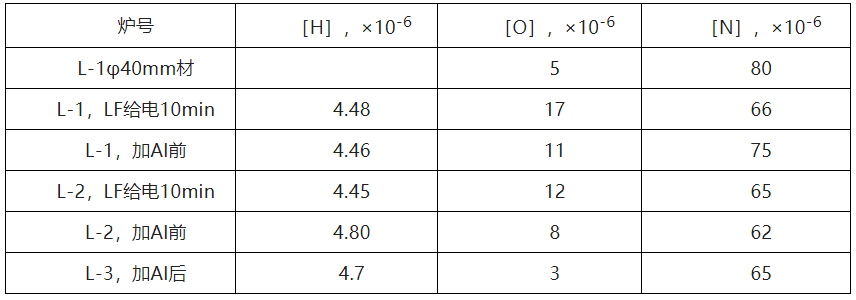

3.2钢中气体

钢中气体分析值见表3。从表3可以看出,由于冶炼38CrMoAl尽可能避免Si质材料入炉,采用Al粉脱氧,钢中氧较一般钢种低。L-1φ40mm材、L-2[O]是在加完合金Al后的结果,故[O]较低。钢中[H]较一般钢种相当。

表3 钢中气体分析值

3.3铸坯质量

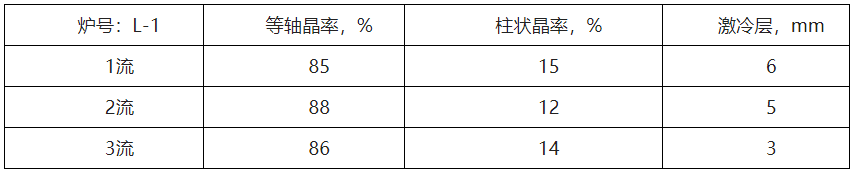

连铸坯进行坑冷,表面质量良好,无夹渣、裂纹等缺陷(酸洗后的连铸坯表面见图1、图2)。连铸坯试片无缺陷,质量评定结果见表4。酸洗后连铸坯试片情况见图3、图4、图5。

表4 铸坯质量评定

图1 铸坯表面质量

图2 铸坯表面质量

图3 铸坯酸洗试片(S1)

图4 铸坯酸洗试片(S2)

图5 铸坯酸洗试片(S3)

图6 浸入式水口浇钢后外貌

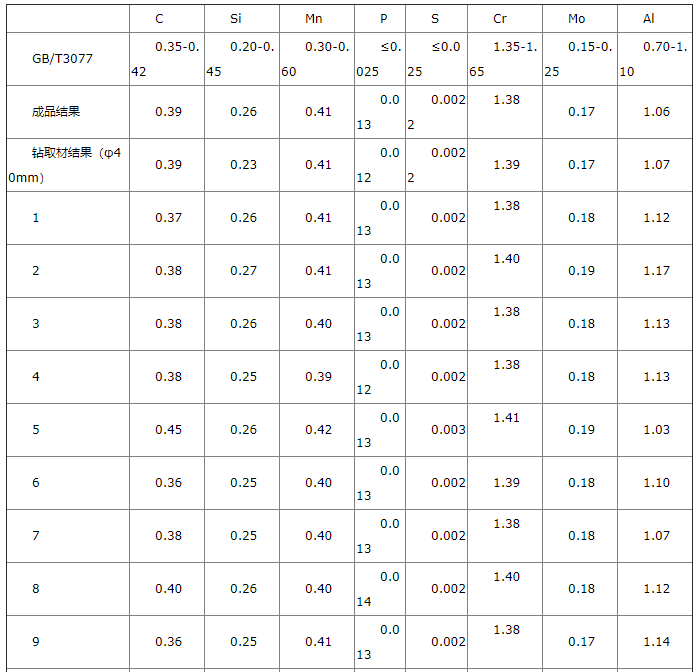

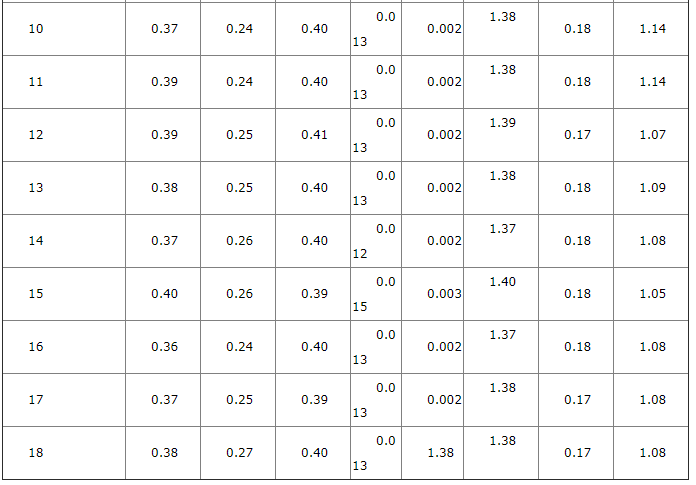

3.4钢中各成分及偏析分析

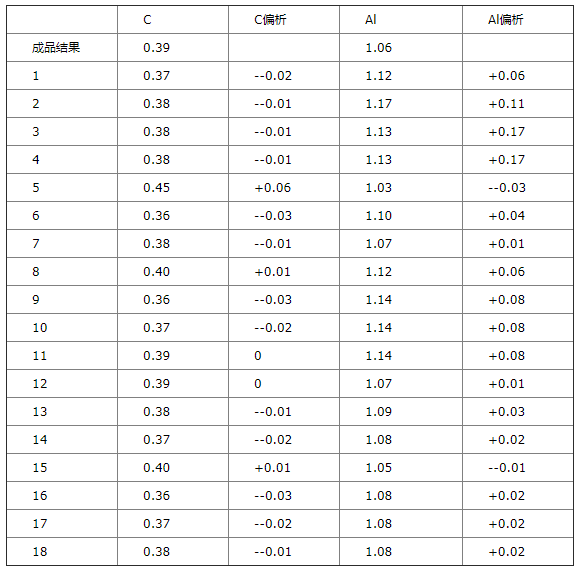

在铸坯横断面沿中轴十字交叉由上至下、左至右取18点,中心位于5、15点,分析结果见表5。

表5 钢中成分(单位,%)

从表5中可以看出,与成分较为均匀的成品结果相比,连铸坯中的P、S、Mn、Cr、Mo、Si元素偏析不大,而连铸坯中由外向内C显示出正偏析,Al显示出较大趋势的负偏析(见表6),由此判断:C、Al比重较小,该钢种的钢水在结晶器中进行了选分结晶。从理论上讲,38CrMoAl粘度较大,不属于裂纹敏感性钢种,因此,在实际连铸生产中,为避免C、Al两元素出现大的偏析,可探讨增大比水量的可能性。

表6 钢中成分偏析(单位, %)

3.5水口堵塞情况

L-1-6六连浇结束后,对1、2、3流浸入式水口进行了破坏观测(如图6)。与2连浇结瘤水平大致相当。在连浇过程中浸入式水口较为正常,未出现结瘤。第3炉(L-1)3流浸入式水口曾出现堵塞现象,但经提高拉速之后,堵塞有所改善。

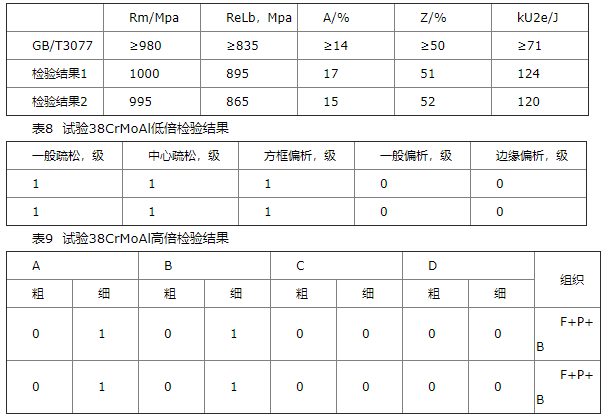

3.6产材检验结果

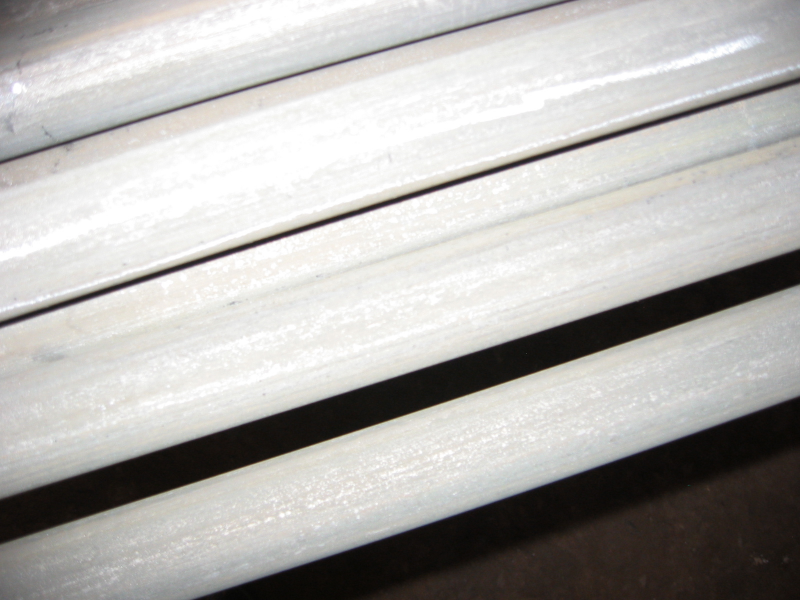

连铸坯的加热、轧制执行现38CrMoAl工艺。产材检验结果如表7,低倍检验结果如表8,高倍检验结果如表9。轧后φ40mm材表面见图7、图8,材表面无大缺陷,稍加修磨可上交。材经探伤无缺陷。

由表8、表9看出,检验结果符合标准要求。

表7 试验38CrMoAl力学性能

图7 38CrMoAl材表面

3.7成材率比较

38CrMoAl连铸后,成材率94%,比715kg模铸锭型成材率平均80%提高14%。

4结论

通过在250mm×280mm、410mm×530mm两断面大方坯连铸机6连浇38CrMoAl钢试验结果证明,产材后检验指标符合标准要求,达到了试验目的,为连铸38CrMoAl大方坯量产及扩大38CrMoAl产材规格提供了依据。

连铸38CrMoAl,连浇过程基本正常,基本未出现水口严重堵塞现象。与模铸相比,可提高成材率14%,可大幅降低生产成本。