LF炉精炼钢水连铸定径水口截流的实践原因分析

马永福,韩小强,叶高旗,马云飞

(河北津西钢铁股份有限公司,河北,唐山,064300)

摘 要:介绍了LF炉精炼不同的脱氧方式优劣和连铸定径水口截流的危害,深入分析了水口截流物的化学成分、LF炉渣系组分和水口截流的原因,从而选择最优的脱氧方式。通过调整LF炉渣料碱度、优化LF炉造渣制度和生产工艺,制定了防止连铸定径水口截流的有效措施,不仅满足产品质量控制要求,而且彻底地解决了连铸定径水口截流的难题。

关键词:水口截流;渣系组分;渣料碱度;造渣制度

Analysis of practical reasons for closure of sizing NOZZLE IN LF refining liquid steel continuous casting

Ma Yongfu, Han Xiaoqiang, Ye Gaoqi, Ma Yunfei

(Hebei Jinxi Iron & Steel Co. , Ltd. , Hebei, Tangshan, 064300)

Summary:The advantages and disadvantages of different deoxidization modes in LF refining and the harm of intercepting flow at the sizing nozzle of continuous casting are introduced. The chemical composition of the intercepting flow at the nozzle, the composition of slag system of LF and the reasons of intercepting flow at water gap are analyzed in depth so as to select the best deoxidization mode. By adjusting the basicity of LF slag, optimizing the slag-making system and production process, effective measures are worked out to prevent the water closure at the sizing nozzle of continuous casting, which not only meet the requirements of product quality control, furthermore, the problem of water closure at the sizing nozzle of continuous casting is thoroughly solved.

Key words:Nozzle closure,Slag Component,Basicity of slag,Slagging system

1前言

炉外精炼LF炉处理钢水一般采用铝脱氧或是硅脱氧两种方式。转炉钢水采用铝前期脱氧,LF炉采用铝终脱氧的方式,脱硫效率较高,均在80%以上,但是连铸定经水口截流严重,经常出现因水口截流而造成停机的现象[1],打乱了正常的生产秩序,增加了生产成本。

采用硅弱脱氧的方式,脱氧效果相比铝脱氧比较弱,精炼效果一般,虽然大大降低了因连铸定径水口截流导致的停机现事故,但是连铸定径水口截流的现象也时有发生。为了彻底解决连铸定径水口截流的问题,技术人员从水口截流物的化学成分、LF炉渣系组分、水口截流的原因等几个方面进行了深入的分析,制定有效的防范措施,从根本上解决连铸定径水口截流的问题。

2连铸定径水口截流的危害

2.1连铸定径水口截流是由于钢水中的夹杂物附着在连铸定径水口内壁造成的。

2.2连铸定径水口截流以后会使钢流变形出现散流现象,这样就增

大钢流的比表面积,增加了卷入气体的机率,恶化钢水的质量。散流过程中还会使散流钢水,散溅到结晶器水口或是结晶器内壁和盖板上,造成结晶器挂钢的危险。

连铸定径水口截流会影响连铸正常浇铸周期,打乱了正常的生产秩序,压钢或等钢现象频繁的发生,造成中包温度波动增大,频繁出现中包低温打氧和大包剩钢现象,对产品质量非常有害。另外,拉速波动增大,大大增加工艺事故的机率。

连铸定径水口截流后,会在水口下端形成不同程度的结块,一旦结块掉入结晶器内,就有可能卷入坯壳或粘在结晶器壁上造成漏钢事故的发生。

总之,连铸定径水口截流现象对生产和工艺的稳定,对生产成本的控制都存在很大的危害。

3连铸定径水口截流物的形貌和成分

3.1将连铸定径水口截流严重的水口切开,发现内壁上附着一层致密的浅黄色或暗灰色物质,如图1所示。

图1水口内壁附着物

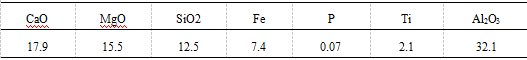

3.2将连铸定径水口截流物进行化学成分分析,分析表明连铸定径水口截流物成分主要是(CaO、MgO、SiO2、Al2O3)这些高熔点的夹杂物组成的[2]如表1所示。为进一步分析连铸定径水口截流现象提供参考。

表1水口截流物的化学成分%

LF精炼炉的白渣工艺主要体现在脱硫效果和去除夹杂物的能力。整体造渣控制理念就是早成渣增加白渣精炼的时间,大渣量、高碱度提高脱硫和去夹杂的效果,配加精炼渣改质剂,提高前期化渣效果,完全成渣后,进行大氩气搅拌进行渣洗,后期进行钙处理夹杂物改质,进行软吹时间不小于10分钟,保证钢水表面不裸露,防止二次氧化。4LF炉渣系组分分析。

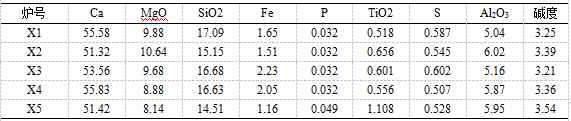

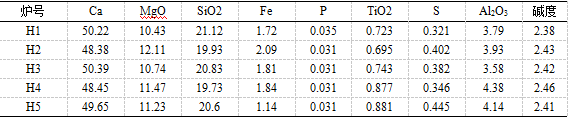

实际生产过程中采用高碱度白渣,如表2所示,精炼效果良好,但是连铸定径水口截流现象非常频繁,因此对精炼的造渣制度和渣系结构进行了优化调整如表3所示,调整之后精炼渣中的硫含量有所下降,但钢水脱硫效果依然能满足各钢种的工艺要求,连铸定径水口截流现象大大降低了。

表2调整前精炼渣系

表3调整后精炼渣系

5连铸定径水口截流的原因分析

5.1采用铝脱氧钢水时,连铸浇铸过程定径水口截流,主要原因是钢水中的酸溶铝与钢水中自由氧及浇铸过程保护不当吸人的空气一起生成的A1203类夹杂物在水口壁上聚集造成。[3]

实际生产过程:转炉出钢过程加入硅铝铁初步脱氧,为了有效控制钢水的磷含量,转炉采用终点低温控制,精炼前短时间吹氩保证温度,因此初脱氧生成的A1203上浮不充分,精炼过程中采用铝粒进行扩散脱氧保证精炼效果。精炼完成后虽然进行钙处理减缓Al2O3出现钢水截流现象。

5.2采用硅脱氧钢水时,连铸浇铸过程中钢水截流主要原因是钢水中的氧含量低,全程采用无铝脱氧的方式,难以形成液态夹杂物而析出SiO2造成连铸钢水截流现象。

5.3现场工艺环节控制因素:转炉下渣,钢包底吹效果差,吹氩时间不达标,连铸保护浇铸效果差等因素都能影响,钢水中的夹杂物去除和钢水的二次氧化,最终都会影响连铸的正常浇铸,产生钢水截流现象。

6连铸定径水口截流的防范措施

6.1采用硅脱氧的方式代替铝脱氧方式,同时LF精炼炉严格白渣操作,确保钢水质量满足工艺要求。

6.2减少转炉下渣量降低精炼成渣难度,增加纯粹的精炼时间,出站前进行渣洗和钙处理,保证软吹时间10分钟以上,使夹杂物有充足的上浮时间,优化精炼的造渣制度[4],添加炉渣改质剂,提高炉渣熔化效果,有利于精炼渣吸附夹杂,增加精炼效果。

6.3提高钢包的底吹效果,有利于夹杂物的上浮,钢水的成分和温度比较均匀。钢包效果不好会造成钢包成分偏差增大,温度不均匀精炼提温困难,无法正常渣洗失去了精炼的作用。

6.4强化连铸的保护浇铸的措施,在大包套管加上氩封,并保证插入中包液面深度80-120mm以防止卷渣。中包钢水表面采用覆盖剂黑液面操作防止二次氧化。

7结论

7.1综合考虑可以用硅脱氧取代铝脱氧方式[5],确保生产和质量的稳定。

7.2调整精炼炉精炼渣碱度,控制在2.4-2.6之间。

7.3连铸采用全保护浇铸,减少钢水的二次氧化机率。

7.4保证生产节奏稳定和工艺标准达标,连铸水口截流问题彻底解决。

参考文献

[1]王冬梅。改善钢水可浇性的生产实践[J]。河北冶金,2013.12(216):35-37

[2]费三林,周立新,潘明旭等。轴承钢GCrl5连铸钢水流动性差的原因和改进措施[J]。特殊钢,2011,2(32):41-43

[3]丰年。120 t转炉生产42CrMoA合结钢水口结瘤分析及改善措施[J]。特殊钢,2018,5(39):36-39

[4]高长益,张毅,谢详等。SWRCH22A冷镦钢100 t LF精炼造渣制度的分析和工艺优化 [J]。特殊钢,2016,3(37):35-38

[5]卢盛意。用硅代替铝脱氧来消除连铸水口堵塞[J]。炼钢,2004.6(20):32-36