一、研究的背景与问题

在微合金化钢生产过程中,国内外钢铁企业普遍存在着铸坯和板带材表面质量缺陷,即使是世界各大先进钢铁企业也不例外。由于对缺陷形成机理认识的不足,尚未开发出切实有效的工业应用技术。以宽厚板边直裂为例,普遍的观点认为边直裂是连铸板坯角部缺陷(包括:铸坯角部纵裂、角部横裂以及角部气孔等)遗传到钢板表面所造成的,因此世界各大钢铁企业为消除边直裂缺陷带来的危害,首先采取的技术措施是改善铸坯角部质量,但收效甚微。目前钢铁企业通常采用的措施是铸坯清角和钢板裁边。对铸坯进行清角处理,不仅造成大量能源消耗、生产成本增加,同时连铸坯热送热装生产也变得不可能。对于宽厚板展宽比较大的品种,钢板裁边的单边裁边量可达40~60mm,由此造成钢的成材率降低2~3%。

近年来随着研究工作的深入,国内外部分科研院所与钢铁企业也开始认识到轧制过程中的折叠是造成板带材边直裂的一个主要原因,并开始进行立辊轧机轧辊孔形的研究工作,以期通过粗轧过程中改变铸坯角部形状达到消除边直裂的目的。但是该项技术开发未见工业化应用的报道。

早在项目立项前,由本项目主要成员单位开发的倒角结晶器技术已在微合金化钢带钢连铸坯表面无缺陷生产技术方面取得突破,并在国内生产企业中得到广泛推广应用,取得了良好的经济和社会效益。但是,随着倒角结晶器技术在钢铁企业应用的增多,也由此延伸出一些新的微合金化钢高效化生产关键技术问题。其主要表现在:

1、在板带材边直裂或翘皮缺陷控制方面尚未形成工程化应用技术,它直接造成钢的成材率降低;

2、由于红送裂纹的存在,微合金化钢连铸坯热送热装还停留在离线冷态切角处理或550℃以下码垛温装阶段,铸坯的热装率和热装温度有待提高;

3、在带钢生产企业中,早期的大倒角结晶器技术很好的满足了微合金化钢板坯的连铸生产拉速需求,但是窄断面低碳钢、超低碳钢最高工作拉速只有1.5m/min,更高的铸机拉速带来的铸坯角部纵裂缺陷依然没有得到解决,它致使项目技术成果在钢铁企业的应用范围受到限制;

4、早期倒角结晶器技术的应用尽管很好的解决了微合金化带钢的连铸坯角部横裂纹问题,但是裂纹敏感性强的宽厚板角部横裂纹缺陷需要进行改善;

5、连铸-轧钢界面高效化、绿色化技术需要进一步的提升。

针对国内微合金化钢生产中存在的板带材表面质量缺陷,以及生产过程能耗高、成材率低、生产效率低的实际情况,钢铁研究总院在2015年9月首先与邯郸钢铁集团有限公司签订技术合作合同,共同开展宽厚板边直裂控制技术和微合金化钢红送裂纹控制技术的研究工作,并取得初步成效。

在此基础上,2017年7月由首钢集团有限公司联合邯郸钢铁集团有限公司、鞍钢股份有限公司、山西太钢不锈钢股份有限公司、新冶高科技集团公司等在微合金化钢生产中具有丰富实践经验和研究基础的单位,共同承担“十三五”国家重点研发计划中“钢铁流程铸-轧界面物质流与能量流协同优化及智能控制技术”课题的研究任务。以期在微合金化钢板带材生产关键技术方面取得突破,首先在国内建成集连铸坯表面无缺陷生产技术、边直裂控制技术、红送裂纹控制技术等为一体的大板坯连铸-轧钢界面高效化、绿色化关键技术集成应用示范生产线,并向钢铁企业进行工程化推广,使连铸坯真正成为物质流、能量流、信息流的载体,被直接输送到下一步轧制工序,彻底打通和捋顺铸-轧界面,为下工序高效率、绿色化、高质量生产奠定坚实的基础。

二、解决问题的思路与技术方案

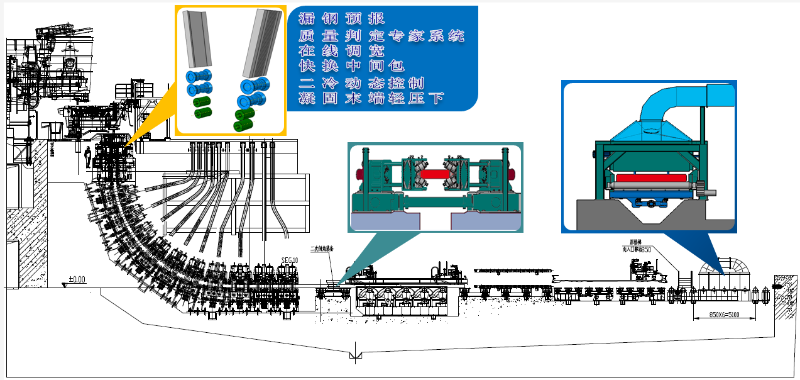

针对国内外微合金化钢板带材生产中存在的能耗高、成材率低、生产效率低的实际情况,以国内大型钢铁企业典型生产流程为依托,重点开展微合金化钢连铸坯表面无缺陷生产技术、边直裂控制技术、红送裂纹控制技术等研究工作,以期在微合金化钢板带材高效化、绿色化生产关键技术方面取得突破,并辅助以并自主开发的漏钢预报、质量判定专家系统、在线调宽、快换中间包、二冷动态控制、凝固末端轻压下等智能控制软件和工艺,建设全新的功能增强型大板坯连铸机,如图1所示,并首次在国内建成集连铸坯表面无缺陷生产技术、边直裂控制技术、红送裂纹控制技术等为一体的板带材绿色制造示范生产线,向钢铁企业进行工程化推广。使连铸坯真正成为物质流、能量流、信息流的载体,被直接输送到下一步轧制工序,彻底打通和捋顺铸-轧界面,为下工序高效率、绿色化、高质量生产运行奠定坚实的基础。

图1 全新的功能增强型大板坯连铸机

项目开发遵循着实验室计算机仿真研究、物理模拟实验、工业试验开发、生产应用验证、工程化推广的技术路线。重点突破:

1、板带材边直裂及翘皮缺陷形成机理和控制关键技术;

2、红送裂纹形成机理及控制工艺与装备技术;

3、微合金化钢连铸表面无缺陷生产技术等。开发系统完整的工艺与装备,并实现了关键技术的集成和应用,彻底消除或有效控制上述缺陷的发生,大幅度提高铸坯直接热装轧制的比率和热装温度;同时提高了生产效率和钢的成材率。

三、主要创新性成果

1、独创了板坯角部形状二次控制技术,在国际上率先实现了工业化应用,有效解决了板带材边直裂缺陷,提高了钢的成材率。

探明了边直裂的形成机理,指出板带材轧制过程中,铸坯角部的无约束变形会导致侧面首先形成折叠,该折叠被翻转到轧材的表面形成边直裂或边部翘皮。项目研究创新性的提出:合理优化铸坯角部形状,可以提高了铸坯温度的均匀性,同时有效改善铸坯轧制中的角部受力和变形状态,达到消除和避免轧制过程边直裂产生的核心思想。开发出独有的连铸坯角部形状控制工艺与装备系统专利技术,使宽厚板生产无边直裂发生率可以达到95%以上,边直裂发生的位置全部在距离边部10mm以内,由此大幅度减小裁边量,使钢的成材率提高1%。

2、针对微合金化钢连铸坯红送裂纹的关键技术难题,开发出双工位铸坯表面层快冷技术及装备,提高了铸坯综合热装比和热装温度;同时满足连铸高效生产及节能、环保需求。

微合金化钢红送裂纹形成机理研究取得突破,提出第二相粒子沿晶界铁素体膜上的析出与固溶是造成晶界脆化和红送裂纹产生的原因。开发出了独家的双工位铸坯红送裂纹在线控制工艺和装备专利技术,实现了微合金化钢平均750℃以上快冷直装的跨越,满足了铸-轧界面高效化生产需求。使依托工程直装比达到85%,综合热装比达到95%。

3、首次开发出基于热流监测的锥度动态控制技术和组合结构的侧面支撑足辊装备以及弧形曲面形状优化的新型倒角结晶器,实现了大倒角连铸坯的高拉速生产,有效避免了铸坯角部纵裂纹和裂纹敏感性宽厚板铸坯的角部横裂纹缺陷发生。揭示了低碳钢、超低碳钢高拉速角部纵裂的形成机理,提出结晶器宽面下部“动态渣膜更新”是铸坯角部纵裂纹发生的本质原因,依次开发出基于热流监测的锥度动态控制技术;研制了组合结构的侧面支撑足辊装备,使低碳钢和超低碳钢大倒角连铸坯正常工作拉速达到1.7m/min,最高拉速达到1.8m/min。同时,开发出优化曲面形状的新型倒角结晶器装备,使铸坯表面无缺陷率达到99.6%以上。这也是当今倒角结晶器技术应用的最好水平。

4、在世界范围内首次集成连铸坯表面无缺陷生产、边直裂控制和红送裂纹控制等关键技术,并辅助以多种优化工艺与控制模型软件,创建了大板坯连铸-轧钢界面高效化、绿色化关键技术集成应用工业示范生产线。提高了钢的成材率、节约了能源、大幅度缩短了生产周期。实现了系统技术成果在国内大型钢铁企业的推广应用。

四、应用情况与效果

钢铁研究总院在2015年9月首先与邯郸钢铁集团有限公司签订技术合作合同,在邯钢第三炼钢厂大板坯连铸机上共同开展宽厚板边直裂控制技术和微合金化钢红送裂纹控制技术等关键单体技术的研究工作。并于2017年底建成集微合金化钢连铸坯表面无缺陷生产技术、边直裂控制技术、红送裂纹控制技术等关键工艺和装备技术为一体的宽厚板高效化、绿色制造示范生产线,开展了关键工艺与装备技术的整体运行研究。该项技术成果的应用取得了良好的经济效益。2019年到2021年的三年间产生的经济效益总计为9557.95万元,年平均效益达3186万元。

2017年6月钢铁研究总院与莱芜钢铁集团银山型钢有限公司签订了“宽厚板边直裂控制技术开发”合同,2018年6月签订了“红送裂纹控制技术开发”合同,并于2018年底建成集微合金化钢连铸坯表面无缺陷生产技术、边直裂控制技术、红送裂纹控制技术等关键工艺和装备技术为一体的宽厚板高效化、绿色制造示范生产线,该生产线运行效益良好。2019年到2021年的三年间产生的经济效益总计为8510.91万元,年平均效益达2837万元。

2018年3月钢铁研究总院与鞍钢股份有限公司鲅鱼圈分公司签订“宽厚板边直裂控制技术开发”合同。随后鞍钢鲅鱼圈分公司在其宽厚板连铸机的后部自行配套建设了连铸坯表面快冷装备,集成建成了宽厚板高效化、绿色制造生产线。

鞍钢鲅鱼圈大板坯连铸机与5500mm宽厚板轧机进行配套生产,代表了中国宽厚板生产的最高水平。该生产线进行了第二代边直裂控制装备技术改造,其在2.73的大展宽比下生产的宽厚板边直裂或边部折叠发生率不到5%,边直裂距离板材边部的距离全部小于10mm。依此可以大幅减小宽厚板的裁边量。

在节能减排方面,以表面无缺陷生产技术为基础的微合金化钢连铸坯热送热装技术成果可以实现微合金化钢铸坯由冷态切角处理到高温快冷直装的转变,由此可节约加热炉能耗16kgce/t。按照每公斤标煤产生2.7公斤二氧化碳计算,按照国内仅一半即5000万吨微合金化钢生产采用本项目成果,每年可节约13.5万吨标煤,减少二氧化碳排放36.45万吨。同时,按照吨煤1500元计算,每年可节约生产成本2.025亿元。

在提高成材率方面,采用板带材边直裂控制技术,由于减少裁边可使钢的成材率提高约1%。按照吨钢可增加利润为40元/吨进行估算,1亿吨宽厚板其中50%采用该项目成果技术进行生产,可年创经济效益20亿元。

据统计,2020年我国板带材产量达到59745万吨,其中中(特)厚板材合计26177万吨。我国现有板坯连铸机250台350流以上,板坯年生产能力超过6亿吨。其中仅宽厚板年产量达到1亿吨,按照单流连铸机平均年产150万吨连铸坯计算,用于宽厚板生产的连铸机不少于66流。这其中不完全包括带钢与宽厚板混合使用的连铸机台数。本项目的核心成果为独家专利技术,从推广应用情况来看,目前采用本项目关键技术成果的连铸机不足10%,尚有巨大的推广应用市场。