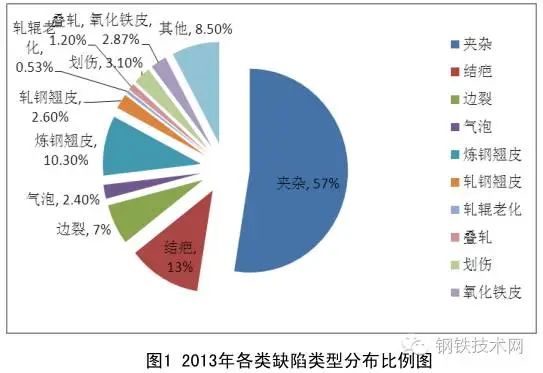

邯钢邯宝炼钢厂于2008年10月投产,主体装备包括:2套铁水预处理设施、3座260吨的顶底复合吹炼转炉、2座260吨LF钢包精炼炉、1座260吨RH真空脱气装置、2台2×900mm-2150mm×230mm双机双流厚板坯连铸机,关键技术和设备均为国外引进,主要生产超低碳钢、低碳铝镇静钢为代表的冷轧汽车用钢、管线钢等高附加值品种钢,品种钢比例达到70%以上,2012随着冷轧薄板钢带的大量生产及热轧表面质量检测仪的投用,系统检验代替人工检验以后,2250产线非计划品率大幅度上升,2012年下半年炼钢非计划品率最高达到1.0%,轧钢非计划品率最高达到0.76%,造成大量的热轧带卷降级或者改判,同时影响到下一道工序。2013年邯宝炼钢-轧钢原因引起的非计划品率分布情况见图1所示。

从图1可以看出引起非计划品的缺陷种类繁多,分布于带钢各个位置,呈现长条状、手掌状等多种形态,严重时上下表贯穿,每月比例高达0.5%-0.85%左右。2013年各类质量缺陷占比例较大的有夹杂、结疤、炼钢翘皮,三项合计80.3%,各类缺陷的存在严重影响了热轧带钢的表面质量和使用性能,作为热轧商品卷使用时会产生成型裂纹、断裂等,作为冷轧备料在酸轧过程中会造成断带。所以,进行热轧低碳钢夹杂等常见缺陷攻关迫在眉睫。

01 三种连铸保护渣卷入引起的夹杂缺陷分析

1.1 连铸保护渣卷入引起的第一类夹杂

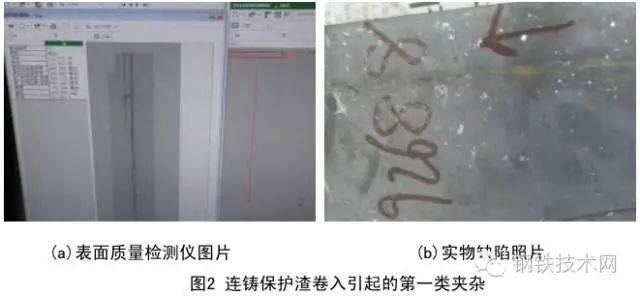

在夹杂缺陷形态特点统计中,此类缺陷出现频率最高,占60~75%范围,成为攻关的重点。较多出现在带钢上表面,头部130米处、149米处、265米等十几处,沿着轧制方向同步延伸,长条状,肉眼观察缺陷位置呈灰白色,此类缺陷以邯宝热轧带钢卷号301009268800、钢种DC01、厚度为3mm的带钢为代表,表检图片和实物照片见图2所示。

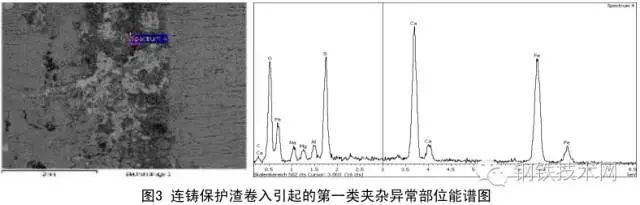

缺陷部位能谱图显示含有K(钾)、Ca(钙)、Mg(镁)、Na(钠)、Si(硅)等元素,属于保护渣成分,根据缺陷实物特点和检测结果可确定是由于连铸阶段保护渣卷入造成的。目前,该类缺陷定义为——连铸保护渣卷入引起的第一类夹杂缺陷。

1.2 连铸保护渣卷入引起的第二类夹杂

连铸保护渣卷入引起的第二类夹杂表检图片显示呈长条状,且宽度较窄,沿着轧制方向呈现明暗不一,说明该缺陷实物凸凹不平,在表检仪检测过程中反射光的灰度不同,呈现明暗不一,该类缺陷以邯宝热轧带钢卷号为301009325800、钢种SPHCZ、厚度为3.5mm的带钢为代表,见图4所示。

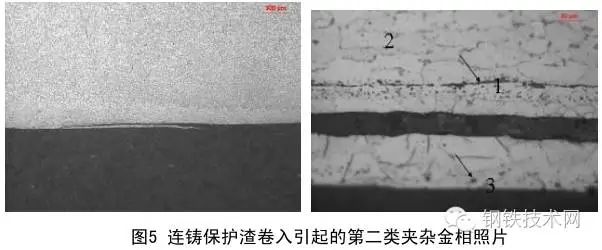

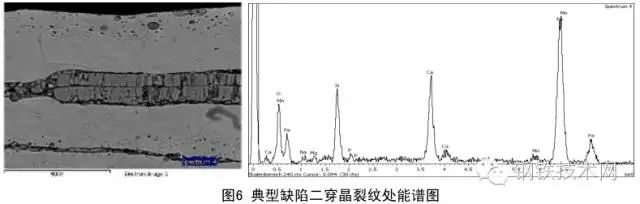

从图5的金相照片可以看出,放大30倍时观察缺陷位置呈现局部翘起,放大500倍时观察,位置1处有一条穿过晶界的裂纹,2为基体部分,3为近表翘起部分。翘起部分与基体部分微观组织相同,说明都为同一带钢。

裂纹处能谱分析可以看出,含有Ca(钙)、Mg(镁)、Na(钠)、Si(硅)、P(磷)等元素,属于保护渣成分。目前该类缺陷定义为—连铸保护渣卷入引起的第二类夹杂缺陷。

1.3 连铸保护渣卷入引起的第三类夹杂

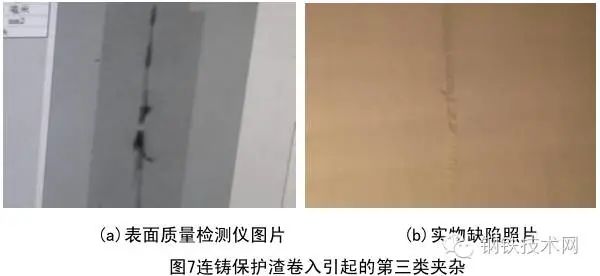

连铸保护渣卷入引起的第三类夹杂表检图片显示呈长条状,且宽度较窄,沿着轧制方向有较大的延伸拉长变形,实物缺陷观察,该类缺陷长达10~60米,断断续续沿着轧制方向分布于带中,上表面。该类缺陷以邯宝热轧带钢卷号为301009838500、钢种SPCC、厚度为3.0mm 的带钢为代表,见图7所示。

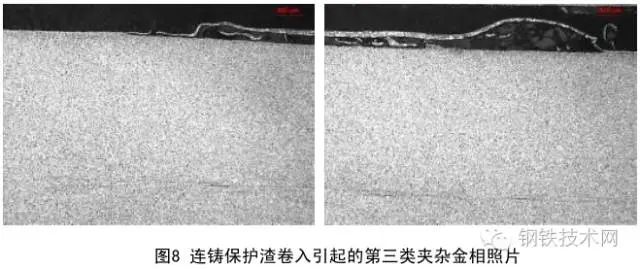

从图8的金相照片可以看出,放大30倍时观察缺陷位置呈现较大的局部翘起,翘起高度从5微米至300微米不等,且翘起部位与基体的微观组织均为铁素体,缺陷与带钢接触的位置存在菱形块状外来物,初步断定带钢翘起是由于外来物的存在在轧制过程中形成。

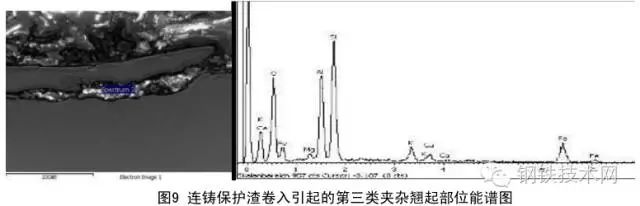

翘起位置能谱分析可以看出,含有Al(铝)、Ca(钙)、K(钾)、Na(钠)、Si(硅)、Mg(镁)、O(氧)等元素,属于保护渣成分。目前该类缺陷定义为—连铸保护渣卷入引起的第三类夹杂缺陷。

02 针对结晶器保护渣卷入采取的优化措施

2.1 高粘度、高表面张力保护渣的使用

保护渣的卷入主要是钢水在表面相向流动时产生的旋涡引起的,其发生于保护渣物性、尤其是粘度、钢渣界面张力有直接关系,从保护渣性能角度考虑,提高粘度、增大钢渣界面张力能有效防止液渣被撕裂的几率,是减少保护渣卷入的有力措施。然而随着保护渣粘度的增大,其消耗量也将减少,这样会降低其对坯壳的润滑作用,为解决这一问题,开发出了一种新的高粘度低结晶温度的保护渣,使用这种保护渣,在没有降低其消耗的前提下大大减少了有保护渣引起的铸坯中非金属夹杂物的缺陷。

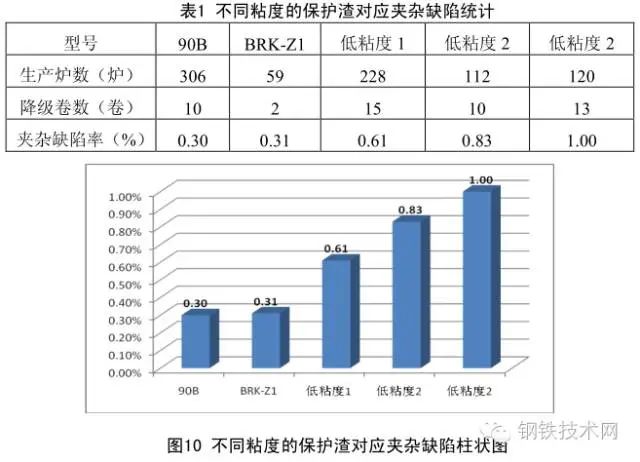

邯宝炼钢厂开展低碳钢高粘度保护渣的试验,粘度(1300℃)为≥0.23PaS ,2014年2月、3月份逐步增大试验量,共试验306炉,非计划品率为0.30%,渣耗为0.43kg/t;同时通过与武钢四炼钢交流:可以进一步提高保护渣的粘度,于2014年5月、6月采用粘度(1300℃)为0.35PaS的更高粘度的保护渣,共试验59炉,非计划品率为0.31%,但是渣耗较低(0.31~0.40)kg/t。

由表1和图10可以看出:高粘度、高表面张力保护渣与低粘度保护渣相比,夹杂缺陷率有明显的降低,高粘度保护渣夹杂缺陷率平均 0.30%,低粘度保护渣夹杂缺陷率平均0.81%,二者相差较大,表明高粘度保护渣对降低低碳钢夹杂缺陷率有较好的效果。

2.2 吹氩量的控制优化

当采用SEN吹氩时,氩气会沿着水口内部向下运动,在钢液中上升并形成大气泡,从SEN一侧的水口流出,同时,SEN另一侧出口流出的钢液增加。因此在某种程度上,吹入SEN内的氩气会引起偏流,造成浸入式水口出口流股分布不均匀,在浸入式水口的下方定期形成卡门漩涡带,从而引起不均匀的弯月面流形成卷渣,同时通过水口吹入的氩气,会形成气柱并使钢渣界面见产生波动,尤其是吹入氩气量较大时,氩气泡穿过钢渣界面,拉动钢液使其高于熔池的正常高度,这部分钢液返回到正常位置时产生的抽引力造成卷渣。

卷渣的临界氩气流量取决于钢流控制系统,在使用塞棒的水模试验中,临界流量稳定在1.9L/min,这个值不受钢水流速、水口尺寸和结晶器宽度的影响。降低吹氩速率减少氩气泡在弯月面处的碰撞,进而减少保护渣卷渣。

03 达到效果

3.1 邯宝炼钢-热轧非计划品率显著降低

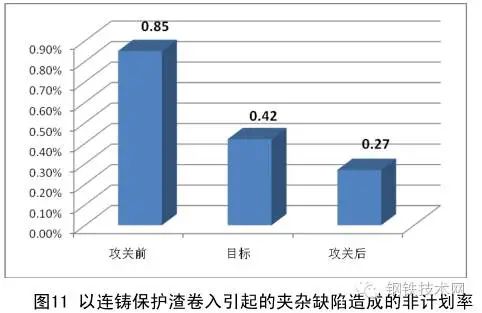

通过采用热轧带钢表面质量检测技术与实际生产相结合的方式,通过表检形态图片,实物缺陷形态,有的放矢的在炼钢-轧钢阶段进行工艺优化,减少降级改判数量,将邯宝炼钢-热轧产线以连铸保护渣卷入引起的夹杂缺陷造成的非计划率由2013年10月份的攻关前0.85%下降到2014年12月份的0.27%,远低于年初0.42%的目标。

3.2 液面波动显著降低

中包吹氩系统投用后DC06钢种换水口比例从11.70%降低到6.8%,液面波动≥±5mm比例从21.60%降低到 10.50%,SPHC/D液面波动比例由原来平均5.5%控制在2%以下。

04 结语

通过对三种不同形态的由于连铸保护渣卷入引起的夹杂缺陷进行表面质量检测仪图片对比,实物缺陷取样,微观结构检测,扫描电镜能谱分析,结合高粘度、高表面张力保护渣的使用、吹氩量的控制优化等措施,使邯宝炼钢-邯宝热轧产品表面质量得到了很好的控制,有效的缩短缺陷产生后现场处理时间,同时降低连铸保护渣卷入引起的夹杂缺陷重复发生频率,减少降级改判数量,将邯宝炼钢-热轧产线以连铸保护渣卷入引起的夹杂缺陷造成的非计划率由2013年10月份的0.85%下降到2014年12月份的0.27%,远低于年初0.42%的目标。