宣钢设备能源部共有九台全燃气锅炉,主要燃料为高炉煤气和转炉煤气。焦炉煤气为点火及稳燃燃料。原设计锅炉采用人工手动点火方式,即将点燃的焦炉煤气作为点火枪,依次送入锅炉四角点火孔内引燃焦炉煤气,待焦炉煤气燃烧稳定后抽出点火枪,点火完毕。若送煤气后不着火或着火后又灭火时,则关闭煤气门,查明原因,经引风机抽净炉内混合气体后,再按规定重新点火。手动点火的缺点是操作步骤多、耗时长、职工劳动强度大、安全性低。此外锅炉没有安装火检装置,观测锅炉燃烧情况需要通过观火孔肉眼观察,具有一定危险性。为此,设备能源部对锅炉点火系统进行改造,并增加熄火保护系统,以实现锅炉点火及运行时设备安全性和稳定性的目的。

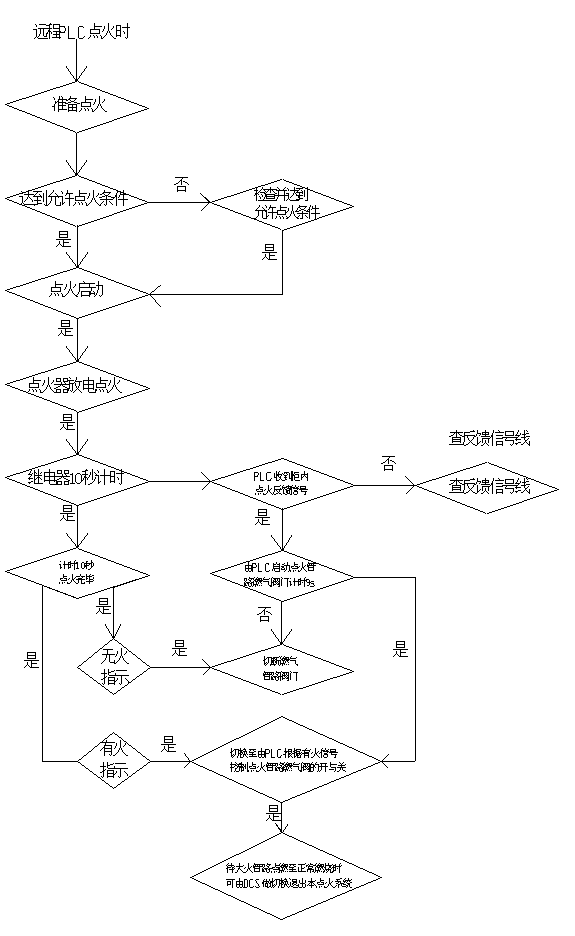

1 项目实施的技术方案 利用锅炉技改工程对1#75t/h锅炉装设自动点火及熄火保护系统。为配合自动点火及熄火保护系统的安装,在高炉煤气和转炉煤气主管道上各加一个气动切断阀,在转炉煤气、高炉煤气燃烧器上加设点火孔、观火孔、火焰检测孔,实现自动点火及火焰监测,进行熄火保护。 1.1 安装主机柜和PLC控制系统,用于收集系统所需监测信号和发出控制指令。此次设计在煤气燃烧器加装自动点火及管路熄火保护系统,并增加PLC集中控制系统。自动点火系统和熄火保护系统均由PLC集中控制,通过PLC系统实现联锁保护,该点火系统具有远传功能,以后可实现通过后台在主控室进行自动点火操作。 1.2 由于自动点火系统需要能够安全快速的开启、关断煤气,且发生熄火事故后要能够及时排出煤气,为实现以上目的在焦炉煤气总管安装电动蝶阀,在四角焦炉煤气燃烧器进口前主管道上依次安装蒸汽吹扫阀、煤气放散阀、手动调节阀、气动调节阀、电动调节阀、及检漏仪,在煤气管道及热风管道内安装欠压开关并将控制信号接引至主机柜。 检漏仪在管道阀门系统前后各有一个压力测点,正常运行管道前后的压力应该一致,如果由于阀门、法兰密封不严造成的煤气泄露,检漏开关的前后压力就会发生较大的偏差,从而实现对管道的漏点检测。可有效防止煤气泄露,如煤气发生泄漏则通过放散气动阀放散,避免造成进一步的伤害。 欠压开关当煤气、助燃风压力低于设定值时会动作,向PLC系统发出信号,通过程序联锁切断主管煤气阀,可有效防止由于煤气、助燃风压力过低,造成燃烧不充分,而发生管道回火、爆燃、爆炸等情况。 1.3 安装点火管路,在四角焦炉煤气管道煤气放散阀后接引Ф20煤气点火管,并安装手动阀、电动阀各一个;在四角热风管道各引出一根Ф25点火助燃空气管,安装手动蝶阀一个,这两个管路分别与焦炉煤气点火烧嘴连接。 1.4 在煤气燃烧器上安装点火装置、及火检装置,并将火检信号引入主机柜中。 点火装置主要包括高压点火电极及控制器,安装在点火管路入口,当系统发出点火信号后,高压点火电极会进行放电,在点火管路入口产生电火花,此时通入焦炉煤气,经过点火电极处开始燃烧,从而实现点火。 火检装置采用RSK-1紫外线火焰监测器,由控制器和紫外线传感器两部份组成。根据火焰能放射出紫外线的原理,由紫外线传感器经信号处理电路处理后送比较电路进行判别,结果送至PLC系统进行监控。当火焰正常燃烧时,控制器着火指示灯亮。当火焰未燃烧或熄火时,控制器熄火指示灯亮。 1.5 熄火保护系统是通过火检装置来对阀门组进行安全联锁的控制系统,燃烧器燃烧过程中,因某种原因造成燃烧器熄火后,煤气阀不切断,会造成大量未然煤气进入炉膛,如遇明火,会产生爆燃或爆炸。熄火保护就是在燃烧器熄火后火检装置会向系统发出熄火信号,系统会通过程序控制自动切断煤气阀,避免未燃烧的煤气进入炉膛,发生危险。 1.6 点火操作采用小火点大火方式。即启动电子点火器,让设置在点烧嘴上的电极放电,同时开启小火煤气阀,点燃小火。系统将自动开启大火煤气阀进行正常燃烧。具体点火过程如下,PLC系统首先对煤气管路进行检测是否有漏点、管道煤气压力是否符合要求,满足要求后,发送允许点火信号,并显示在主机屏上,此时按照A、C、B、D四角顺序,依次按下点火按钮,点火电级开始放电,同时自动打开点火管路的气动快切阀通入煤气,焦炉煤气通过点火电极处开始燃烧,点燃点火烧嘴,此时系统将得到火检信号确认小火点燃,然后开启四角焦炉煤气主管上的气动阀,四角焦炉煤气主管通入煤气,利用点火烧嘴引燃主燃烧器。如果系统没有得到火检信号,将不会开启焦炉煤气主管上的气动阀,并在10秒后自动切断点火管路的气动快切阀,防止炉膛通入大量煤气。如果点火失败,在5分钟内系统不允许自动点火再启动,可以有效防止炉膛混合气体未排净就点火引起炉膛爆燃事故。(见图一:自动点火系统点火流程图)

图一 自动点火系统点火流程图

2 实施效果

改造完成后,75t/h锅炉实现了锅炉自动点火、火焰自动在线监测、联锁自动保护等功能,提高了锅炉点火的自动化程度,降低了降低点火时间和职工劳动强度,提高了人员和的设备安全性。增加了煤气管道检漏、火焰在线监测和联锁自动保护系统。加强了锅炉点火和运行时的安全性。