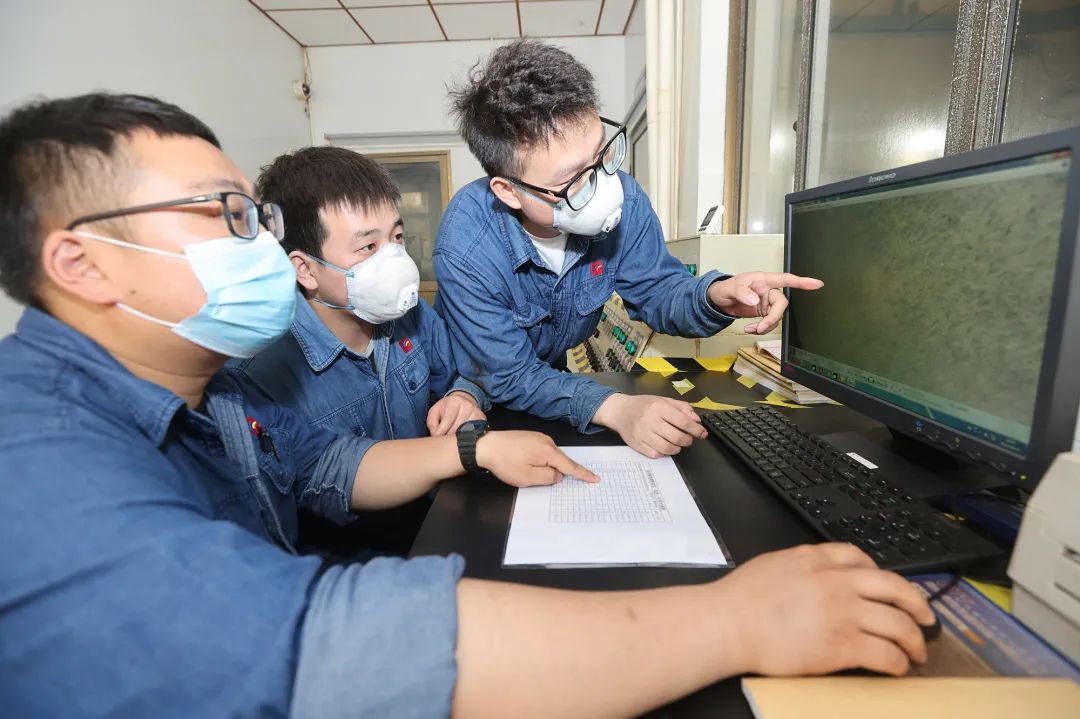

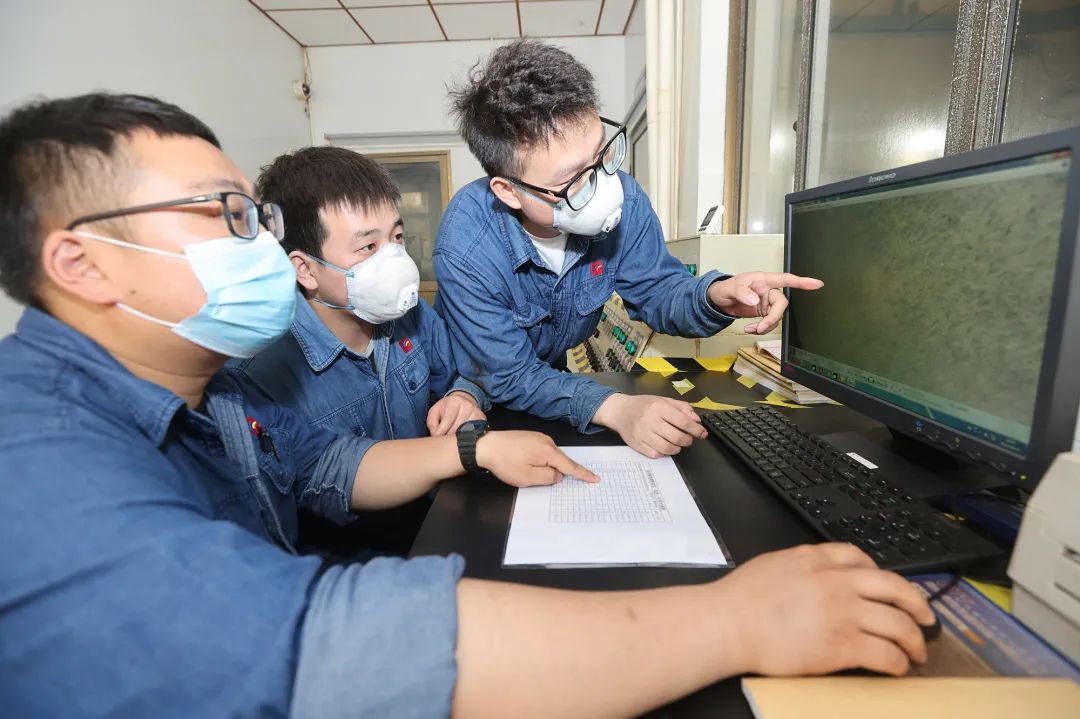

质检是产品生产环节的最后一道关卡。在永钢集团检测中心特钢检测作业区,连铸坯样品正在接受“大考”,“守门员”们对连铸坯样品进行低倍检验——低倍腐蚀,腐蚀后的连铸坯,将显现出低倍缺陷的严重程度。这个操作,存在着诸多变量,腐蚀时间、腐蚀液浓度、钢种类型都可能影响最后的低倍组织状态。而且由于每一位检验员的操作手法存在差异,结果也有所不同。检验流程标准化迫在眉睫。今年1月份,永钢集团检测中心成立了“连铸坯低倍腐蚀操作标准化”专项小组。经过头脑风暴,小组成员从实际出发,拆分酸洗的操作流程,重新审视每一个步骤。“分析发现,对检验结果影响最大的因素为酸液浓度和酸洗时间。”永钢集团检测中心特钢检测工程师唐佳勇表示,由于每酸洗一次,酸液中氢离子的浓度就会产生变化,那么后面再酸洗的样品所需时间也会随之变化。因此,酸液浓度和酸洗时间总是变化着的,难以形成固定的作业卡。另外,浓酸的氢离子浓度目前没有较好的监测方法,这也给标准化带来了一定的难度。只要功夫深,铁杵磨成针。为了探索出酸液浓度和酸洗时间的关系,小组成员“自创”了氢离子浓度的测试方法,对近几个月每一次酸洗样品的浓度进行检测,并记录所需时间。经过大量的数据积累,小组成员利用Minitab软件中的质量工具,建立数学模型,导出了腐蚀时间和腐蚀次数关系的回归公式,根据酸液使用次数,得出每次酸洗所需时间,项目取得了初步成效。目前,通过低倍腐蚀标准化操作,样品酸洗效果的达标率显著提升,由原来的88.3%,提高至99.1%。“我们将以此次标准化项目为契机,持续改善低倍腐蚀操作流程的每一个细节。后续我们还会继续收集不同钢种酸洗时间与次数的相关数据,进一步完善回归公式,将成果推广。希望以后能够应用于其他作业区。”永钢集团检测中心检测技术主任工程师余超说。