高品质连铸坯是制备高性能钢材的前提保证,频发的连铸坯表面裂纹缺陷和不稳定的内部偏析及疏松已成为限制高品质连铸坯稳定生产的瓶颈。东北大学针对这两个限制连铸坯高质化稳定生产的共性技术难题开展了系统研究,开发形成了针对微合金钢连铸生产的铸坯角部裂纹控制新技术和旨在提升铸坯内部质量并突破压缩比限制的连铸坯凝固末端重压下技术,并进行了工业化推广应用。主要进展如下:

1 微合金钢连铸坯角部裂纹控制新技术

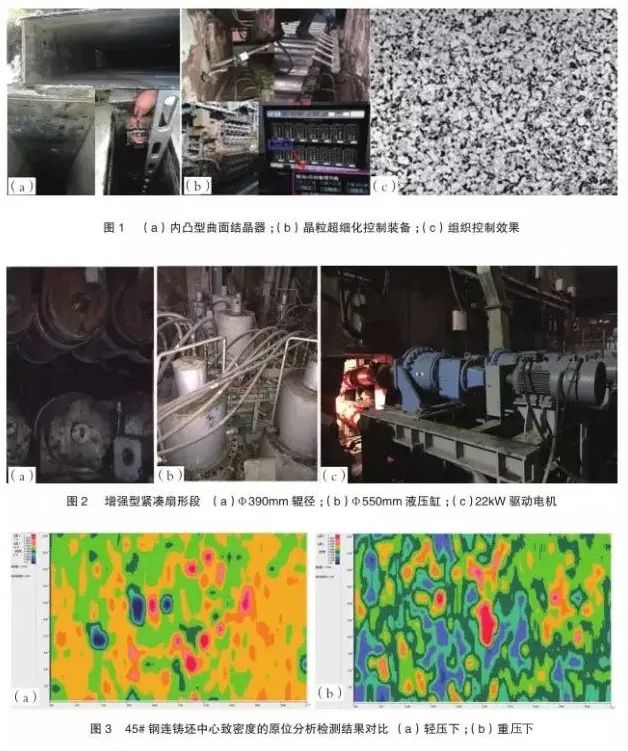

针对微合金钢连铸过程频发铸坯角部裂纹缺陷,而已有技术控制稳定性欠佳的现状,东北大学研发出基于连铸结晶器角部快速冷却与连铸二冷区铸坯角部晶粒超细化相结合的裂纹治本控制新方法,并开发形成了原创性内凸型曲面结晶器技术和铸坯二冷高温区晶粒超细化智能控冷新工艺与装备技术(图1),从根源上消除了致使微合金钢连铸坯角部裂纹产生的微合金碳氮化物析出脆化晶界及传统微合金钢铸坯生产过程生成“奥氏体+铁素体膜”低塑性组织结构的难题。2016年度,该技术在成功应用于梅钢、唐钢等企业基础上,进一步推广至鞍钢、舞阳钢铁、河北敬业钢铁以及邯钢等企业,实现了含Nb等微合金钢连铸坯批量化生产过程中角部裂纹的稳定控制,保障了应用企业微合金钢连铸坯的高质与高效化生产。

1.1形成了微合金钢连铸坯角部裂纹“治本”控制新方法

传统微合金钢连铸坯角部裂纹控制多依靠钢种成分优化和控制铸坯角部温度等“治标”方法,其实际实施过程裂纹控制稳定性不甚理想。该裂纹控制技术基于微合金钢连铸坯角部裂纹产生根本机理,创新提出了通过开发新型可快速冷却铸坯角部凝固组织、实现铸坯角部组织晶界与晶内微合金碳氮化物弥散化析出,从而彻底解决微合金碳氮化物大规模析出脆化铸坯角部组织晶界难题的新型内凸型曲面结晶器技术和利用铸坯二冷高温区温度分布及组织结构转变特点、实现铸坯角部组织晶粒超细化以及结构向高塑性组织转变的裂纹控制新方法,整体实现了铸坯角部组织自身抗裂纹能力提升,可“治本”控制微合金钢连铸坯角部裂纹产生。

现场实施上述微合金钢连铸坯角部裂纹控制新技术实践表明,采用新型内凸型曲面结晶器的铸坯角部组织一次凝固形成晶粒尺寸得到有效细化,由于结晶器内气隙等缓慢传热造成的铸坯角部组织奥氏体晶粒粗化现象得到有效缓解,相同钢种的原奥氏体晶粒尺寸约细化12.4%。同时,透射显示其所生产的铸坯角部组织含Nb等微合金碳氮化物得到了高度弥散化控制,彻底消除了传统微合金钢连铸生产过程微合金钢碳氮化物于角部组织晶界集中呈弥散化析出的难题。投用铸坯二冷高温区晶粒超细化控冷新工艺,金相检测显示铸坯角部组织结构经多次相变重组,其结构成功由传统“奥氏体+铁素体膜”低塑性组织向“铁素体+珠光体”高塑性结构转变,并将晶粒尺寸由传统的100-200μm超细化至≤20μm水平,从根本上强化铸坯角部抗裂纹能力,消除微合金钢连铸坯角部裂纹产生。

1.2研制了内凸型曲面新型结晶器

基于各钢厂微合金钢连铸生产实际,模拟研究了不同钢种在结晶器内的凝固传热与收缩行为,并进行了现场比照验证,探明了造成传统结晶器条件下凝固坯壳角部无法快速冷却的主要原因,即不合理的结晶器锥度补偿制度引发结晶器中下部坯壳角部区域气隙与保护渣集中分布,制约了坯壳角部的高效传热。据此,基于结晶器内坯壳实际凝固收缩行为,设计了窄面结晶器铜板热面为内凸曲面结构,并辅以适当增加其上下口宽度差,可实现铸坯凝固全程与铜板高效接触传热并满足多钢种浇注与在线调宽功能的新型内凸曲面结晶器技术。通过该新型结晶器技术,铸坯在其内凝固全过程角部冷却速度≥10℃/s,完全满足了现有主流微合金钢连铸坯角部组织晶界碳氮化物弥散化析出的最低冷却速度要求,从而成功解决了传统微合金钢连铸生产过程铸坯角部组织晶界大尺寸析出微合金碳氮化物难题。

1.3开发出铸坯角部晶粒超细化及高塑性结构转变的二冷技术

基于钢组织高温相变转换机制及连铸机足辊与立弯段垂直区等连铸坯铸流高温区温度演变特点,设计出了可满足在线调宽功能、实现二冷高温区强喷淋冷却的系统和强降温与快回温相结合的新控冷模式,开发形成了宽工艺窗口控制铸坯角部组织晶粒超细化与组织结构转变控制新技术。通过该控制技术实施,实现了铸坯在足辊与立弯段垂直区内快速完成多相变组织结构重组,铸坯角部皮下0-20mm范围晶粒由传统200-300μm均匀超细化至≤20μm,并实现了其结构由传统“奥氏体+铁素体膜”形式向“铁素体+珠光体”高塑性结构转变,从根本上强化了铸坯角部抗裂纹能力。

目前,本裂纹控制新技术已经成功推广至唐钢、鞍钢、舞钢、梅钢、河北敬业钢铁、邯钢等7家企业10条生产线,坯型全覆盖至薄板坯、中薄板坯、常规板坯、宽厚板坯以及特厚板坯等板坯全系列,实现了应用企业含Nb等微合金钢连铸坯批量化生产过程角部裂纹的稳定控制。相关成果形成国家发明专利4项。该技术的开发与推广应用,将进一步推动我国钢铁企业高端微合金品种钢的高质与高效化生产,整体提升应用企业产品的国内与国际市场竞争力。

2 宽大断面连铸坯凝固末端重压下技术

高致密度与均质度的连铸坯是突破传统轧制压缩比限定、直接生产特厚板和大规格型/棒材的前提和保障。连铸坯凝固末端重压下技术借助铸坯凝固末端内外温度梯度大的特点,通过在铸坯凝固末端实施大变形量,有效焊合凝固缩孔、改善中心疏松,是全面提升铸坯致密度的重要手段。东北大学结合宽厚板、大方坯连铸生产的具体特点,以精准压下、高效压下、有效压下、安全压下为目的,从理论研究、装备设计、工艺开发、控制技术集成等方面开发形成了具有自主知识产权的宽厚板连铸坯凝固末端重压下技术。2016年度,首次在唐钢中厚板公司实现了宽厚板连铸坯凝固末端重压下技术,成功实现轧制压缩比2.2:1条件下保探伤特厚板的制备;在大方坯连铸方面,进一步研发并成功实施了渐变曲率凸型辊压下技术,实现了凝固末端单辊压下15mm的突破,进一步提升了铸坯心部致密度。

2.1设计了连铸坯凝固末端重压下关键装备

凝固末端重压下的实施需要更强力的机械、液压与驱动系统,在实践过程中,根据数值仿真计算与工程实践经验,提出了针对宽厚板连铸坯的增强型紧凑扇形段(图2),其压下力较常规扇形段提升4倍以上,拉矫力提升2.5倍以上,且配备了液压、位移双控系统,首次实现了宽厚板坯凝固末端单段压下量≥16.5mm,多段压下量≥40mm,保障了压下工艺的稳定实施。针对大方坯连铸机,通过数值模拟与工程经验相结合,设计了拉矫机渐变曲率凸型辊,解决了传统凸型辊“辊-坯”接触应力过大、应变集中所导致的辊面脱焊、寿命受限等难题,成功实现铸坯中间区域单辊压下量提升2.5倍以上。

2.2开发形成了连铸坯凝固末端重压下工艺控制技术

结合宽厚板坯、大方坯连铸生产实际,开发并投用了一系列凝固末端重压下的工艺理论与工艺控制技术:形成了两阶段连续重压下工艺理论、单点+连续重压下工艺理论、宽厚板非均匀凝固末端压下区间等工艺理论,准确揭示了不同压下模式、压下量对铸坯凝固缩孔焊合与溶质挤压排出等行为的影响规律,为工艺开发奠定了理论基础;开发了基于压力反馈的凝固末端智能检测技术、“堆钢”压下工艺、多维动态冷却控制技术、辊缝在线标定方法等关键工艺,实现了压下量向铸坯心部的高效、稳定传递,保障了溶质偏析与缩孔疏松的同步改善;开发并投用了凝固末端动态压下智能控制系统,其可根据最终轧材成品质量要求与规格要求,结合生产过程监测数据,实现高效、低成本压下工艺的智能选取。

上述工艺控制技术的投用,实现了宽大断面连铸坯心部致密度的有效提升,为低轧制压缩比制备特厚板、大规格轧材奠定了优良母坯基础。

2.3实现高端特厚板、大规格轧材产品的低压缩比制备

2016年,上述装备、工艺与控制技术已在唐钢中厚板全面投用,建成投产了国内第一条具有凝固末端重压下功能的宽厚板连铸生产线,实现了凝固末端单段16.5mm,总压下量40mm的突破,生产中、低碳合金钢连铸坯中心偏析、疏松得到同步提升,铸坯中心区域致密度提升至8.75%(原位分析法)(图3),绝对密度提升0.76%(真密度测定法),已实现轧制压缩比2.2:1条件下厚度方向Z35性能板、压力容器用板等高端特厚板的成功制备。

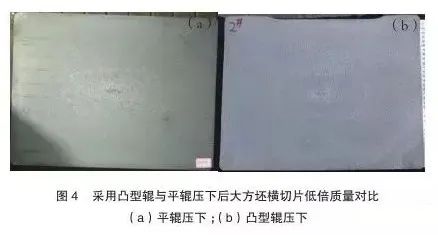

在攀钢全面投用拉矫机渐变曲率凸型辊技术,实现了单辊压下15mm,多辊压下30mm的稳定实施,铸坯中心疏松区域宽度由125mm降低至40mm以内(图4),中心位置绝对密度提升0.91%(真密度测定法),制备的Ф210mm、Ф230mm规格车轴钢成品锻材(压缩比≤4.2:1)探伤合格率由不足80%提升至100%,已为长春客车厂批量供货。

与传统模铸工艺相比,采用重压下工艺可提高金属收得率10%,降低吨钢能耗25%;与真空复合焊接流程相比,其生产效率提升一倍以上;与超厚板坯连铸相比,其投资节省800万元以上,吨钢成本降低百元以上。目前,唐钢中厚板无需经RH处理即可生产50mm以下规格保探伤厚板,仅此一项可降低吨钢成本约70元;生产40mm以下规格厚板无需轧后堆冷即可满足探伤要求,可节约管理运送成本约30元/吨。该技术的成功研发及应用为高端特厚板和大规格型/棒材钢铁产品制备提供优良母坯奠定了坚实基础,目前该技术已在宝钢股份、宝特韶钢等企业推广应用,对推动产品升级换代与结构调整,提升国际市场竞争力等均具有十分重要的现实意义和战略意义。