本文针对立辊轧机主传动轴频繁断裂问题,经过扭矩测试与仿真,分析指出设备过载的原因,据此调整控制系统与工艺参数,解决了主传动轴频繁断裂问题,效果显著。

1前言

某热轧厂E1立辊轧机主传动系统在生产过程中频繁出现十字接轴叉头开裂和断裂事故,影响正常生产。为分析事故原因,了解传动轴受力状态,对E1与R1主传动轴扭矩进行了测试,结合生产线记录的电参数与工艺参数进行综合分析与仿真,明确指出在目前工艺条件下接轴断裂的原因。

2测试方法

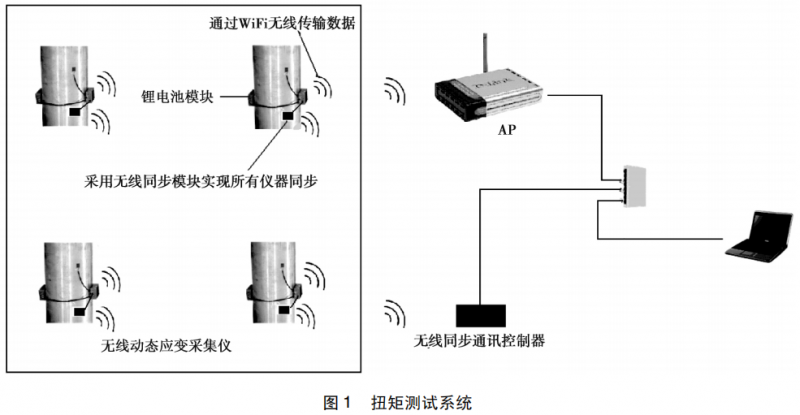

扭矩测点选在各万向接轴处,采用应变式扭矩传感器测量。扭矩测试系统如图1所示。采用无线动态应变采集仪,实现长时间实时、无间断记录多通道信号,采集仪采用锂电池模块供电。采用外置无线同步模块同步,无线同步模块通过无线同步通讯控制器控制,无线AP与无线同步通讯控制器通过交换机与计算机通讯,实现多通道实时数据传输、实时同步。

3测试结果分析与仿真

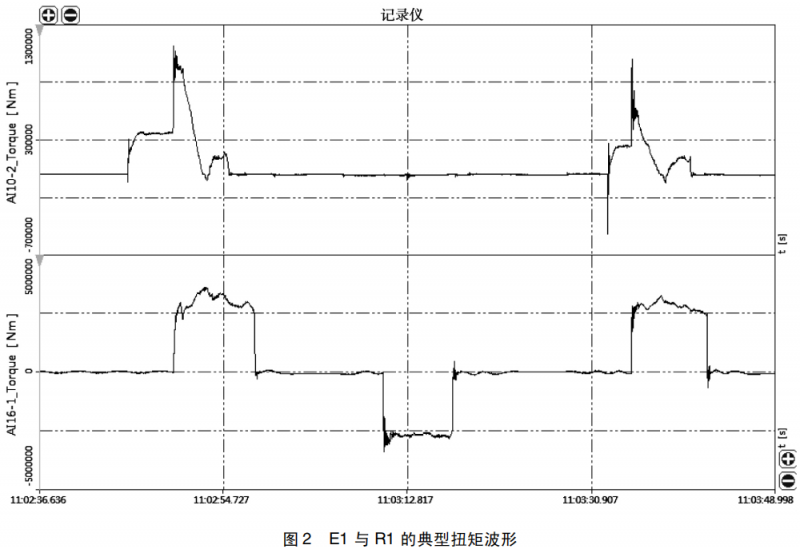

图2是轧制过程中典型的扭矩波形,上图是E1操作侧立辊1、3道次扭矩,下图是R1下辊1、2、3道次扭矩。

立辊扭矩特征如下:

第1道次咬入峰值不高,扭矩平稳,但当平辊咬入后,立辊扭矩突加较大的扭矩冲击,之后逐渐回落接近零点,再爬升至一个较低的扭矩平台,直至抛钢。

第3道次扭矩规律与第1道次类似,但在咬入瞬间发生了较大的反向扭矩冲击,平辊咬入引起的立辊扭矩冲击也较大。

以上现象表明:立辊传动轴在定宽时扭矩是正常的,其过大负荷是由于平辊咬钢所产生的扭矩冲击,说明在平辊咬钢瞬间,系统设定的速度差不足以补偿平辊咬钢时所产生的速降,使得在咬钢瞬间及咬钢后一段时间内,立辊将轧材推入平辊,使立辊承受了非正常负荷。带来的结果是平辊几乎无咬钢冲击。对比图中平辊的3个道次扭矩,只有第2道次有咬钢冲击峰,证明了这一结论。

R1咬钢后,立辊扭矩逐步回落而平辊扭矩逐渐加大,一降一升是同步的,说明在随后轧制过程中,平辊逐渐克服了最初的咬入速降,开始拉动轧材轧制。这个过程直至平辊扭矩达到最大,而立辊扭矩接近零,其转折点对应R1轧机加速结束时的转折点。通过系统记录的电信号对电流与转速进行分析证明了以上结论。

参照测试工况的工艺数据,得出立辊传动轴的实测最大轧制力、最大扭矩、最大电流均发生在第1道次,其中最大扭矩与最大电流发生在R1咬入瞬间。因此接轴破坏的原因如下:

在R1咬钢瞬间,系统设定的速度差不足以补偿平辊咬钢时所产生的速降,使得在咬钢瞬间及咬钢后一段时间内,立辊将轧材推入平辊,使立辊承受了非正常负荷。这是接轴破坏的主要原因。

接轴破坏还与其它工艺条件有关:数据表明,产生大负荷时普遍钢温较低。第3道次较大侧压量的制动作用引起咬入时较大的反向扭矩,使轧机瞬间承受由反向到正向的扭矩冲击。

以上3点都需要调整控制系统与工艺参数予以解决。根据实测数据进行的仿真表明,最大应力发生在截面过渡的应力集中区域,与实际破坏区域吻合,且处于三向拉应力状态,取第一强度理论的等效应力作为判断依据,结果表明,在测试工况下,法兰叉头与十字轴最大拉应力均已超过许用应力,尚未达到断裂的强度极限。

4结论

通过测试分析与仿真,提出了解决方案:提高R1咬钢时对E1的速度差;提高出钢温度,给出了最小入口钢温;适当降低第3道次侧压量;给出了传动轴扭矩与主传动电机电流警戒值。该厂在收到分析报告后,调整了控制系统与部分工艺参数,最终解决了E1主传动轴频繁断裂问题。