研究的背景与问题

废钢是重要的可再生资源,对提升钢铁产能、代替部分铁矿石的消耗、减少能耗和降低成本等具有重要意义。1990~2019年,我国废钢产量从0.21亿吨增长到2.4亿吨,到2023年预计达到3.3亿吨。未来废钢产量还会持续递增,而随着高品位铁矿石资源的减少,高炉铁水的生产成本将随之增加,但转炉生产中使用废钢的制造成本要显著低于铁水成本,因此开发转炉高废钢比冶炼工艺对提高钢厂经济效益有很大帮助。近年来我国钢铁企业受到环保因素影响,普遍面临铁水不足的问题,形成了炼钢生产能力远大于炼铁的局面,直接关乎到企业经济效益的提升,而提升废钢使用效率为解决铁水供应不足提供了新的思路。天铁热轧板公司以理论分析为基础,结合天铁热轧板公司在实践中遇到的困难和问题,进行提高转炉废钢比技术的研究。

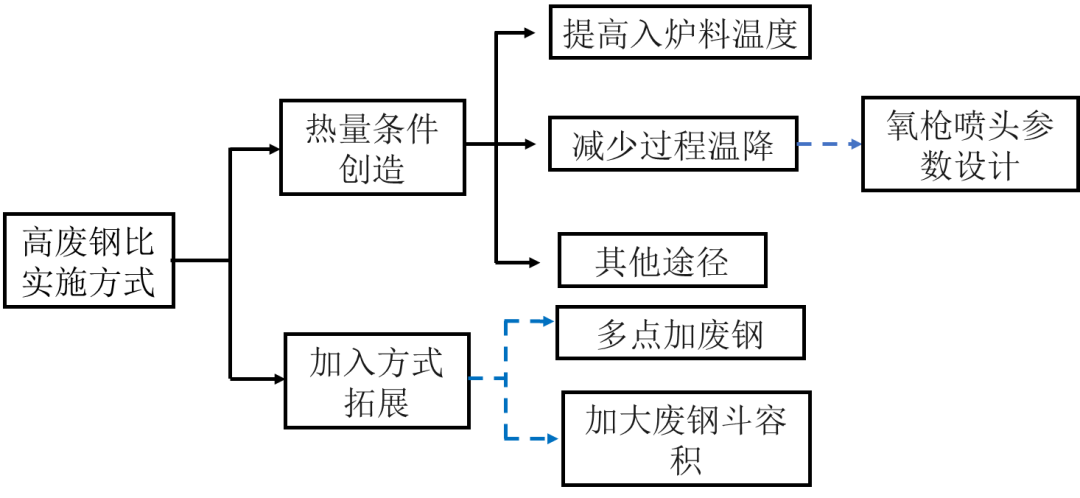

解决问题的思路与技术方案

废钢比的高低主要受限于整个冶炼过程的热量富余和冶炼工艺。通过研究钢铁行业废钢利用技术发现,就高废钢比实施方式而言,总体分为2个方向和4种类型,如图1所示:2个方向为热量条件创造方向与加入方式拓展方向。而热量条件创造又有提高入炉料温度、减少过程温降和其它途径等3种类型,故共计4种类型。天铁热轧板公司根据自身实际,在不考虑提高炉料温度情况下采用多点加废钢、加大废钢斗容积和氧枪喷头参数设计三个方面进行深入探讨。

图1高废钢比实施方式

1、提升废钢比例的理论计算与实践

依据天铁热轧使用的铁水成分,按照热量平衡进行理论计算:

(计算显示,转炉理论上吨铁废钢加入236kg),通过热量平衡公式计算,铁水Si±0.025%;铁水C±0.005%,影响废钢加入量约5kg/t。

(1)实践测算各类废钢回收率:依据现场废钢种类,废钢按照类型分类定点存放,然后对各类废钢进行回收率试验。根据现场冶炼钢种,设定加入废钢量。以同类废钢为批次,废钢量平均20吨左右,得到具体参数如下:

通过废钢收得率情况,结合废钢采购价格,可以准确计算不同废钢消耗的边际效益,使得各类废钢品种的经济效益最大化,来指导现场生产过程中废钢种类配比。

(2)废钢对生产过程温降实践:转炉热量来源于铁水物理热和元素氧化热,冶炼中的富裕热量需要废钢和其他物料来进行平衡。天铁热轧180吨顶底复吹转炉配有达涅利二级系统和转炉副枪系统,为了研究废钢的温降影响,现场采集了炼钢数据1500炉,去除异常炉次326炉,最终得出在高废钢比例下冶炼,转炉终点测试温度范围在1630—1655℃(平均1642℃),废钢量波动每±1吨,温度波动范围7~13℃(平均9.47℃)。

2、转炉高废钢比合理配比废钢及技术方案

本项目总体思路如图2所示,天铁热轧在转炉生产过程,为了满足高废钢比例的要求,主要从多点加废钢和氧枪参数优化两个方面进行,多点加废钢根据天铁热轧现场情况,在混铁炉利用抓钢机向铁包内加入钢筋压块;在倒罐站利用铲车向铁包加入冲子料(破碎料),为了保证环保要求,专门设计了除尘设施;转炉除了利用废钢斗向转炉内加废钢以外,还利用高位料仓根据冶炼过程的需要加入冲子料来调整温度;在吹氩站根据钢水温度要求向钢包加入废钢进行调整。

图2总体思路

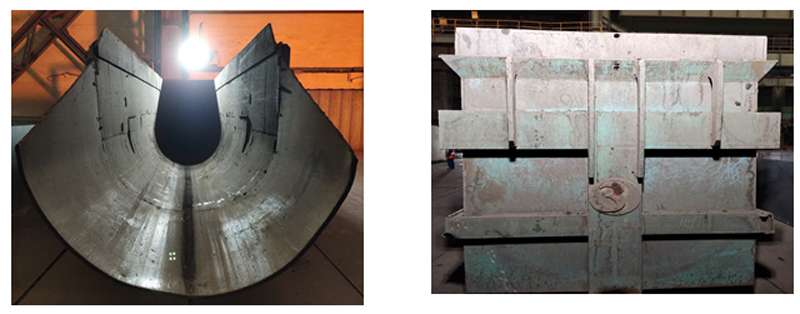

在实际生产中发现,废钢斗加废钢满足不了加入高废钢比的要求,采取了对废钢斗进行改造,如图3所示,废钢斗在原有基础上,根据现场作业条件,废钢斗在高度方向加高50mm,长度方向加长1000mm,废钢斗容积得到了加大,加大后废钢斗容积可以满足增加10吨废钢量的要求,不仅弥补了废钢斗加入废钢量的不足,而且提高了转炉炼钢作业率。

图3废钢斗改造

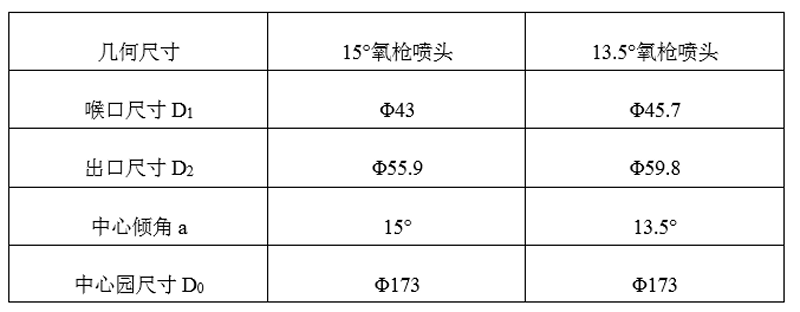

随着高废钢比的转炉生产,原有氧枪已不适应高废钢比的吹炼要求,主要表现在点火困难、钢水氧化性强、吹氧时间长等,根据吹炼的实际和原材料情况对氧枪喷头参数进行了重新设计,具体参数如表1所示。

通过多点加废钢、废钢斗的改造和氧枪喷头参数的重新设计,高废钢比冶炼技术得到了应用。

主要创造性成果

1、提出了多点加废钢工艺思路,设计安装了铁水倒罐站加废钢设施,在炉后吹氩平台设置了废钢漏斗,在炉台、加料跨设置抓钢机,为高废钢比冶炼创造了条件。

(1)合理使用了铁水物理热和转炉冶炼过程的化学热。在铁包内加入钢筋压块、破碎料、铁块等易于熔化的物料,转炉提高废钢装入量,冶炼中通过高位加入磁选钢粒调节温度,氩站采用优质废钢进行调温,以上措施的实施,实现了高废钢比的应用。

(2)根据钢种需要,利用物料平衡、热平衡关系,对废钢结构进行优化。开发了一种在满足吹炼工艺脱磷要求下,利用转炉吹炼产生的富余热量熔融废钢,稳定消耗废钢提高废钢比例的新型冶炼工艺。

2、大型转炉的废钢斗容积是制约因素,在原有废钢斗的基础上进行加高和加长,加大废钢斗容积,实现了多类废钢配比的要求。

(1)基于高废钢比的要求,原废钢斗在没有重废和生铁的前提下不能满足高废钢比的废钢量,进行改造加大容积后,废钢斗满足了转炉需要的各类废钢的高废钢比例的废钢量。

(2)针对各钢种对废钢的不同需求,可以调整废钢斗内不同种类的废钢比例,以满足钢种需要。低碳钢采用重型废钢为主,控制生铁块用量,避免出现转炉终点拉碳不均匀;普碳钢在满足终点一次倒炉的基础上,优先使用生铁和普通废钢;低合金钢等品种钢,为避免过量有害元素,以生铁、自产重废和优质重废为主。

3、重新设计了适合高废钢比的氧枪喷头参数,开发高废钢比的冶炼技术,从操作上解决了高废钢比的冶炼。

(1)优化吹炼化学热平衡曲线,提高热量利用系数,确保前期温度不过高,降低前期热量过剩对吹炼产生脱磷不良影响,使高废钢比冶炼技术能够实现。

(2)氧枪冶炼冲击深度增加和冶炼中化学热利用系数的提升,很好的提高了前期升温效果,加快了废钢熔融速率,避免了废钢不化黏结炉衬;氧枪喷头喷吹角度的变化,使得冶炼过程升温均匀,保证了操作安全和金属料收得率。

(3)终渣氧化性降低,TFeO含量下降约3.6%,终点拉碳稳定率提高,成分超内控比例降低了10%。同时,随着终渣TFeO降低,溅渣层耐侵蚀度提高,补炉频次降低,提高转炉作业率。

应用情况与效果

天铁热轧实施高废钢比转炉冶炼工艺开发,应用过程中取得突出效果。

1.该项目提出的多点加废钢工艺,解决了环保限产条件下炼钢提产问题,铁耗降低至820-830kg/t,最低达到了815kg/t,成本得到了很好的控制,产能提升的同时,炼钢工序成本下降了20%左右。

2.该项目从提高废钢回收率的角度,优化了氧枪喷头参数,冶炼强度提高,钢水搅拌能力增强,吹氧时间缩短1.5分钟,喷溅下降30%,转炉一次倒炉命中率提高40%。

3.该项目还针对铁水成分异常的工况,提出了双渣、少渣、废钢结构调整的工艺方案,良好的解决了高废钢比条件下的转炉冶炼问题。

4.该项目对于大型转炉的废钢高效使用提供了技术参考,在当前环保、低碳、绿色发展背景下,有很好的推广价值。

图4废钢加入图片