成分要求

汽车螺栓用钢ML20MnVB主要的化学成分(熔炼分析%)如表1所示,为改善钢的冷变形性能,C含量一般在0.24%以下,在保证性能的前提下,C、Si含量控制在中下限。P、S含量均控制在0.015%以下,可改善钢的冷镦性能和耐延迟断裂性能。钢中锰含量控制在中上限,提高淬透性。同时为了细化晶粒,需要合理控制V、Al等合金元素含量,改善钢的塑性和高温回火稳定性,减少淬火开裂倾向。微量元素硼可大大提高钢的淬透性,但钢中硼含量大于0.0040%时会产生非固溶的硼化物,引起硼脆,冶炼时要控制钢中的硼不被氧化和氮化。

工艺流程

电炉冶炼→LF精炼→VD精炼→连铸→铸坯缓冷→铸坯验收→铸坯修磨→加热→除鳞→轧制→吐丝→控制冷却→成品检验→集卷→包装→标识→称重→入库。

生产过程控制

3.1 冶炼过程控制

第三炼钢厂电炉冶炼铁水和生铁加入量不少于40吨/炉,使用优质废钢,严格控制有害元素含量,终点P含量要求不大于0.010%;加大出钢脱氧剂的加入量,减少终脱氧的喂铝量,以确保钢中的氧含量和钢的纯净度达到用户要求;为了保证ML20MnVB钢的产品质量,LF精炼采用自行设计的精炼渣系;VD精炼破真空后定氢,控制氢含量不大于2.0ppm,否则重新进行真空处理;连铸过程使用结晶器电磁搅拌和末端电磁搅拌以提高铸坯等轴晶区、降低中心偏析等。

3.2 轧制过程控制

3.2.1 加热工艺控制

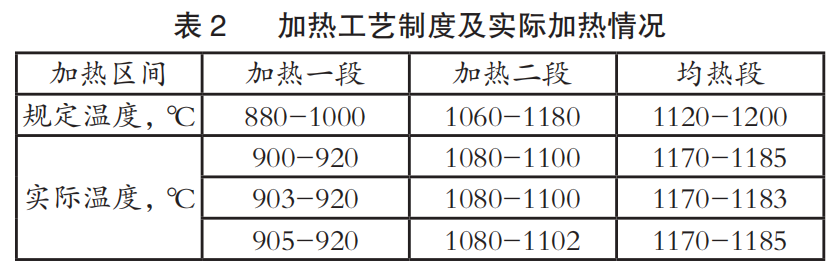

汽车螺栓用钢ML20MnVB的高速线材厂加热工艺制度及实际加热情况如表2所示。一个轧制号必须由同一炉号的钢坯组成,应控制好炉温和炉压,按照加热工艺制度进行中下限控制,降低出钢温度,避免钢坯在加热炉内长时间停留,防止钢坯发生脱碳和过热。

3.2.2 轧制工艺控制

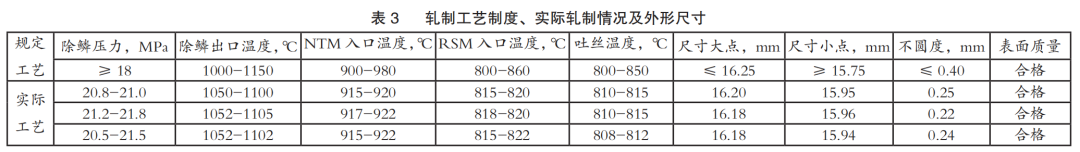

汽车螺栓用钢ML20MnVB的轧制工艺制度、实际轧制情况及公称直径为Φ16mm的外形尺寸如表3所示。正确设定粗中轧机各机架的孔型高度及辊缝尺寸,每小时用游标卡尺测量粗轧机出口轧件尺寸,适时调整,确保粗中轧机组各架轧机之间的张力关系。预精轧过程根据生产的规格系列,合理调整每架轧机轧件尺寸,确保为精轧机提供合格的坯料,其中15#轧机轧件尺寸公差不超过±1.00mm,头部和尾部尺寸公差不超过±1.30mm。同时正确设定孔型高度,为预精轧无张力轧制提供必要的条件。并且为确保成品盘条的表面质量合格,满足成品盘条1/2冷顶锻不开裂,轧制时还需注意卷曲过程中应采用特制鼻锥进行防护,打捆压力不超过25t,防止擦伤、划伤或挤伤、压伤。成品运输采用精品物流,防止运输过程中产生磕碰、擦伤等影响产品使用的表面缺陷。

成品性能检验

公称直径为Φ16mm的汽车螺栓用钢ML20MnVB按照本文的化学成分设计及生产过程工艺控制进行试制,成品盘条试样长度为公称直径的1.5倍,试样经1/2冷顶锻不开裂,其他各项性能指标检测结果均合格,均满足用户技术标准的要求。

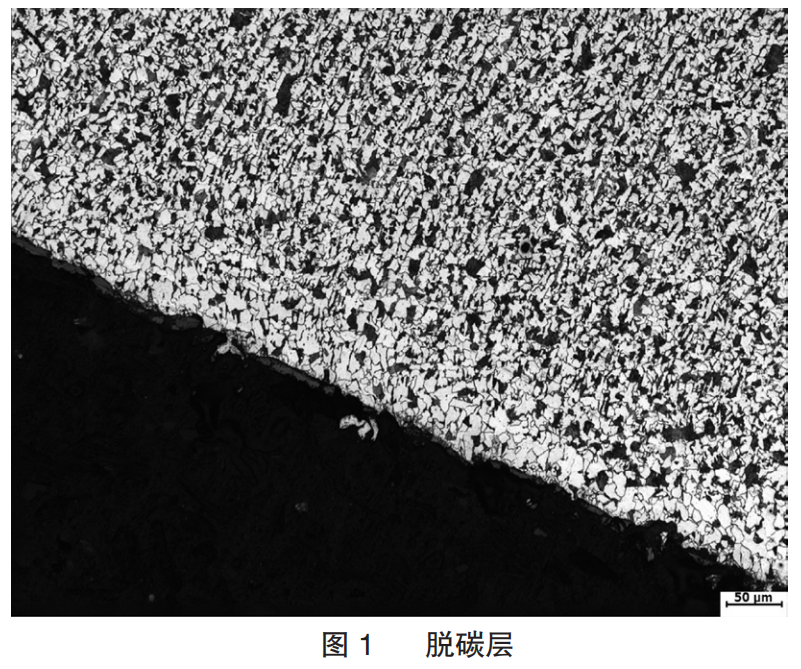

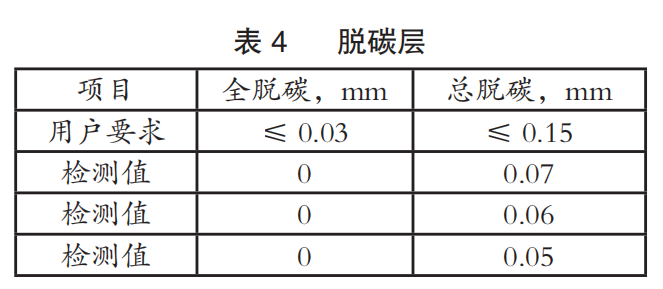

4.1 脱碳层

公称直径为Φ16mm的汽车螺栓用钢ML20MnVB脱碳层按照GB/T 224-2019《钢的脱碳层深度测定法》进行检验,检验结果如表4和图1所示。

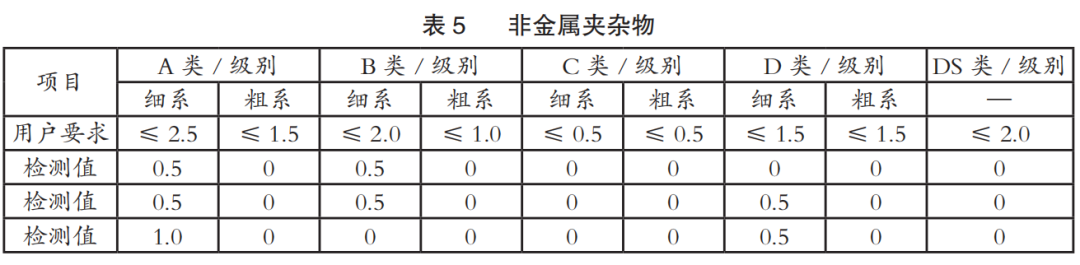

4.2 非金属夹杂物

公称直径为Φ16mm的汽车螺栓用钢ML20MnVB非金属夹杂物检验按照GB/T 10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》中A法进行评级,结果如表5所示。

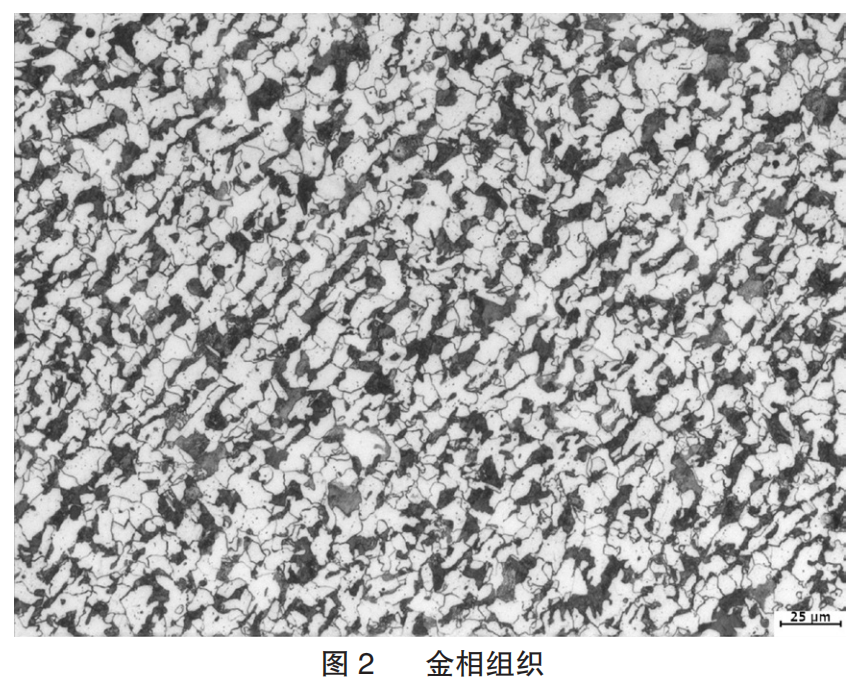

4.3 组织

公称直径为Φ16mm的汽车螺栓用钢ML20MnVB的金相组织按照GB/T 13298-2015《金属显微组织检验方法》进行检验评级,组织为铁素体+珠光体,如图2所示。

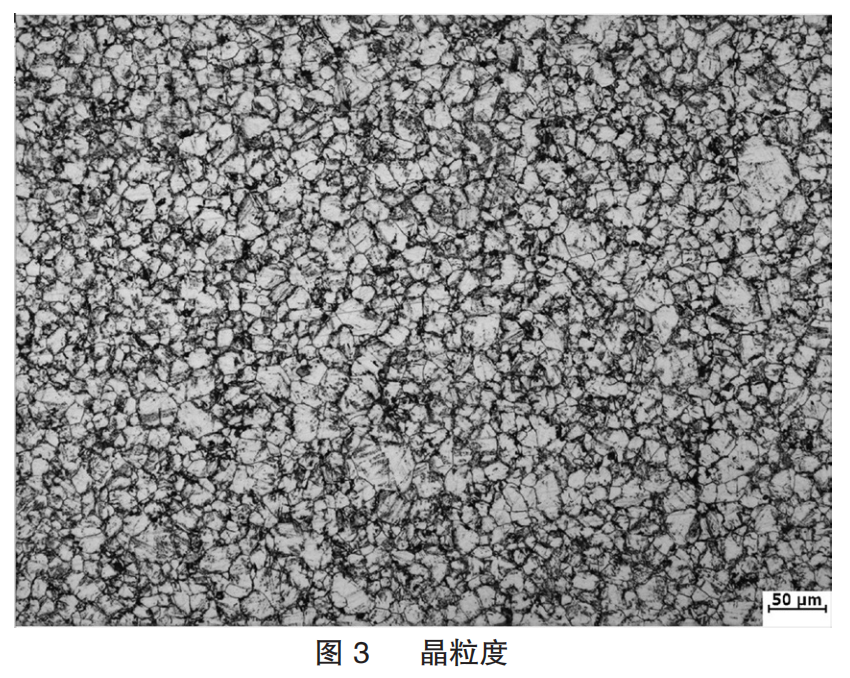

4.4 晶粒度

公称直径为Φ16mm的汽车螺栓用钢ML20MnVB的晶粒度按照GB/T6394-2017《金属平均晶粒度测定方法》进行检验评级,检验结果8.0级,如图3所示,满足用户细于7.0级的要求。

4.5 淬透性

公称直径为Φ16mm的汽车螺栓用钢ML20MnVB的淬透性在Φ30mm轧件中间取样,按照GB/T225-2006《钢 淬透性的末端淬火试验方法》进行检验,试样热处理淬火温度875±5℃,保温100min水冷,检验结果如表6所示。

结论

1)通过强化生产过程质量控制,开发生产的ML20MnVB各项性能指标均满足用户技术标准要求,质量稳定。

2)按照加热工艺制度进行中下限控制,降低出钢温度,脱碳层控制较好。

3)卷曲过程中采用特制鼻锥进行防护,成品盘条1/2冷顶锻不开裂,表面质量合格。