一、技术名称:中厚板不清根高效焊接技术

二、技术类别:减碳技术

三、所属领域及适用范围:机械、船舶、桥梁及海洋工程装备等四、该技术应用现状及产业化情况

中厚板拼板焊接结构在机械、船舶、桥梁及海洋工程装备等方面应用广泛,约占全部钢构的 30%~40%。传统焊接方法采用半自动火焰或数控等离子设备开坡口、药芯焊丝气保焊打底、埋弧焊填充及碳弧气刨清根,具有效率低、工期长、浪费焊材、劳动强度大等不足。

中厚板不清根高效焊接技术可实现不清根全熔透板对接,简化了传统焊接工序,与传统焊接相比可减少电耗和耗材 30%以上,提高生产效率 30%以上,具有高效率、低成本、低排放、绿色环保等优点。目前,该技术已在港口机械及船舶行业有了一定规模的应用,应用效果良好。

五、技术内容

1. 技术原理

通过适当控制坡口加工精度、合理控制装配间隙和采用改进焊接工艺技术流程,提高了焊接工艺技术的现场适用性,实现了中厚板不清根、全熔透、高质量对接。该工艺技术的实施避免了传统焊接工艺流程中存在的碳刨清根、打磨等工序,减少碳弧气刨和打磨产生的烟尘、有害气体、弧光及噪声等污染,从而减少碳弧气刨过程中电极的碳排放和电能消耗,并可减少打磨过程中的原料损耗。

2. 关键技术

(1) 坡口加工精度与装配间隙设计技术

采用中厚板不清根高效焊接技术进行中厚板拼接前,需检查钢板坡口平面度和垂直度,对有凸起或凹陷的坡口面局部进行处理;通过大量工艺试验摸索与现场验证,确定中厚板拼接装配间隙要求、范围以及不同板厚适用的焊接参数。

(2) 焊接工艺技术优化

该技术采用小电流实心焊丝气保焊打底,可适当降低坡口加工精度与装配间隙要求;采用小电流正面埋弧焊,可避免焊道熔穿,保证根部熔合质量;采用较大电流埋弧焊(根据板厚),实现背面焊道全熔透,进而实现了中厚板不清根的高质量对接。

3. 工艺流程

(1)中厚板 8~12mm 的 I 型坡口焊接新工艺

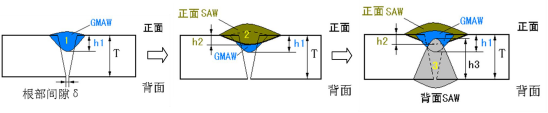

在完成坡口清理与装配后,采用小电流实心焊丝气保焊打底,小电流正面埋弧焊,背面根据板厚采用不同的大电流埋弧焊施焊,如图1 所示。

图 1 中厚板 8~12mm 的 I 型坡口焊接工艺流程图

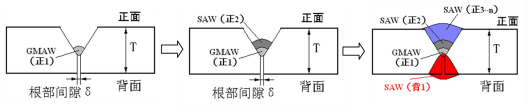

根据I 型坡口新方法原理,对 Y 型坡口大钝边采用不清根焊接工艺方法。获得了在不等间隙、不同钝边下不清根焊接方法及工艺参数, 如图 2 所示。

图 2 大厚板 14mm 以上 Y 型坡口焊接工艺流程图

六、主要技术指标

1. 实现中厚板 8~12mm 的I 型坡口不清根焊接;

2. 实现大厚板 14mm 以上Y 型坡口大钝边不清根焊接;

3. 可减少焊材使用量、电能消耗量 30%以上;

4. 焊接过程可减少打磨量 60%以上;

5. 中厚板全熔透拼板合格率可达 95%以上。

与传统制作工艺相比,拼板合格率基本不变。

七、技术鉴定情况

该技术已获得国家发明专利 2 项,实用新型专利 1 项。

八、典型用户及投资效益

典型用户:机械、船舶、桥梁及海洋工程装备制造等企业。

典型案例 1

项目名称:PSA 新加坡岸边集装箱起重机项目

项目规模:每年生产 200 台岸桥起重机。建设条件:具有中厚板件焊接需求。主要建设内容:完成中厚板材不清根焊接。主要设备:2 台切割设备、1 台机加工设备、20 台焊接设备。项目投资约 350 万元, 年减少碳排放约 2219 tCO2,以设备折旧期为 10 年计算,碳减排成本约为 150~350 元/tCO2。项目年节约制造成本为 530 万元,项目投资回收期为 1 年。

典型案例 2:

项目名称:洋山自动化码头轨道吊与轮胎吊项目

项目规模:每年生产 300 台岸桥起重机。建设条件:具有中厚板件焊接需求。主要建设内容:完成中厚板材不清根焊接。主要设备:2 台切割设备、1 台机加工设备、20 台焊接设备。项目投资约 350 万元, 年减少碳排放为 936tCO2,以设备折旧期为 10 年计算,碳减排成本约为 150~350 元/tCO2。项目年节约制造成本为 240 万元,项目投资回收期为 1.5 年。

九、推广前景和减排潜力

中厚板不清根高效焊接技术在机械、桥梁、船舶、大型钢结构及海工装备相关领域具有较好的应用前景。预计未来 5 年,该技术在中厚板焊接领域推广比例可达 60%,项目总投资将达到 10 亿元,可形成的年碳减排能力达 51 万 tCO2。