一、技术名称:铁合金冶炼专用炭电极替代电极糊技术

二、技术类别:减碳技术

三、所属领域及适用范围:钢铁行业 铁合金等工业矿热炉冶炼四、该技术应用现状及产业化情况

2015 年,我国铁合金生产能力约 5700 万t,产量约 3600 万t,铁

合金电炉数量 5122 座,年消耗电极糊超过 100 万t。电极糊在使用过程中不仅消耗大量电力,而且排放大量烟气,对大气造成严重污染。在冶炼铁合金、电石、黄磷等产品的矿热电炉中采用炭电极取代电极糊,,既可节约电力,又避免了烟气排放,具有较好的经济和环保效益。目前,该技术现已在山东、四川等地工业企业应用。

五、技术内容

1. 技术原理

矿热炉是使用炭电极或电极糊冶炼炉料,将电能转化为热能的冶金设备。电极糊在生产过程中没有经过焙烧,在使用过程中需要使用电力进行自焙,而炭电极在使用前已进行焙烧,使用时将公母扣连接使用即可,无需使用电力,可同时减少电能消耗和污染物排放。同时, 由于炭电极电阻比电极糊低,使用过程中节电效果明显。铁合金冶炼使用专用炭电极代替电极糊,可节约电力,节省物耗,有效减少二氧化碳和污染物排放。

2. 关键技术

(1) 炭电极添加剂的配方设计技术

铁合金冶炼专用炭电极主要由石墨碎、电煅煤、煅后石油焦及粘合剂和添加剂组成。该技术将炭黑二次料作为炭电极添加剂使用,在不影响炭电极电阻率等理化指标的提前下,可增加电极强度和抗氧化性,满足铁合金冶炼专用炭电极的要求。

(2) 成型工艺参数控制技术

成型是炭电极制造的关键工序,炭制品内部裂纹主要产生在制品成型阶段。该技术综合考虑影响成型的因素(粘结剂用量、糊料和模具温度、振动时间、激振力、振幅、频率及产品规格和季节即环境温度等),采取合理的工艺参数,确保了产品质量稳定。

(3) 焙烧温度控制技术

温度控制是炭电极焙烧的关键,其控制精度直接影响炭电极的质量。采用焙烧自动控制技术,在焙烧过程中实时采集现场的火焰温度、炭电极温度、烟气温度、负压、燃料开度等现场数据,自动控制燃料喷嘴的开度,确定火道温度,准确控制当前温度与目标温度的偏差, 确保焙烧质量。

3. 工艺流程

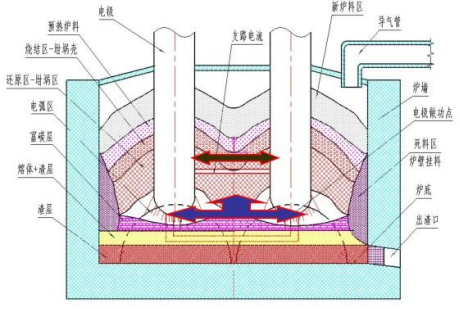

铁合金冶炼专用炭电极替代电极糊技术的原理图见图1。

图 1 铁合金冶炼专用炭电极替代电极糊技术原理图

六、主要技术指标

1.电阻率:33.6 μΩ·m;

2.体积密度:1.63g/cm3;

3.灰份:1.46%;

4. 抗折强度:7.6MPa;

5. 杨氏模量:5.35GPa;

6.热膨胀系数:3.5×10-6/K。

七、技术鉴定情况

该技术获得国家授权发明专利 1 项,并于 2011 年通过过河北省科技厅成果转化服务中心的成果鉴定。

八、典型用户及投资效益

典型用户:山东永鑫集团兴源钛业有限公司、四川龙蟒矿冶有限责任公司等。

典型案例 1

案例名称:山东永鑫集团兴源钛业有限公司电炉技改项目

建设规模:年产钛铁合金 7 万 t。建设条件:适用于铁合金矿热炉冶炼,无特殊要求,主要针对大中型矿热炉。主要建设内容:改造炉顶及炭电极吊装与送电铜瓦设备。主要设备为行车、配电设施改造、使用电极配套设施等。项目总投资 1000 万元,建设期为 6 个月。年碳减排量约 1 万 tCO2,碳减排成本为 80~120 元/tCO2。产生经济效益300 万元,投资回收期约 3.3 年,改造完成后可连续运行 10 年。

典型案例 2

案例名称:四川龙蟒矿冶有限责任公司电炉改造项目

建设规模:年产钛铁合金 6 万 t。建设条件:适用于铁合金矿热炉冶炼,无特殊要求,主要针对大中型矿热炉。主要建设内容:改造炉顶及炭电极吊装与送电铜瓦设备。主要设备为行车、配电设施改造、使用电极配套设施等。项目总投资 800 万元,建设期为 6 个月。年碳减排量约 8400tCO2,碳减排成本为 80~120 元/tCO2。产生经济效益257 万元,投资回收期约 3.1 年,改造完成后可连续运行 10 年。

九、推广前景和减排潜力

铁合金冶炼专用炭电极替代电极糊,可大幅减少冶炼厂家的耗电量,并减少污染物的排放,同时炭电极自身消耗比电极糊低,降低了冶炼行业生产成本,推广前景广阔。预计未来 5 年,该技术在行业内的推广比例可达到 5%,总投资约 10 亿元,可形成的年碳减排能力约25 万tCO2。