一、研究的背景与问题

铁矿石为钢铁工业最重要原材料,是国家战略性矿产资源,其保障程度事关国家总体安全。我国铁矿石资源禀赋差、难利用,长期大量依赖进口,进口量连续多年超10亿吨,对外依存度持续超过80%。复杂的国际形势导致铁矿石价格暴涨,2021年我国铁矿石进口总额高达1.2万亿,占我国进口总额的7%,这已成为我国钢铁工业安全运行的重大隐患。

我国查明铁矿资源储量达852.19亿吨,但复杂难选铁矿资源所占比例较高,仅微细粒赤铁矿、褐铁矿、菱铁矿等典型复杂难选铁矿石储量达200亿吨以上,部分国外权益矿山复杂难选铁矿石储量高达300亿吨以上。该类铁矿资源品位低、矿物组成复杂、嵌布粒度微细,采用常规选矿技术无法获得较好的技术经济指标,大部分复杂难选铁矿资源尚未工业化开发利用,少量资源虽得以开发,但选矿工艺复杂、成本高,回收率仅能达到60%~65%,部分排岩矿和尾矿中铁含量高,缺乏高效利用技术。磁化焙烧是处理复杂难选铁矿石最为有效的技术,常规磁化焙烧方式有竖炉焙烧、回转窑焙烧。但均存在以下问题:1)多种铁矿物同步磁化,反应差异大、效果差;2)物料加热和还原在同一炉腔内进行,还原气氛弱、效率低;3)人造磁铁矿矫顽力大,磁选指标差,且冷却过程无法高效回收潜热。因而,研发自主创新技术,实现我国复杂难选铁矿石高效清洁利用,强化我国铁矿资源保障能力,具有重要的战略意义。

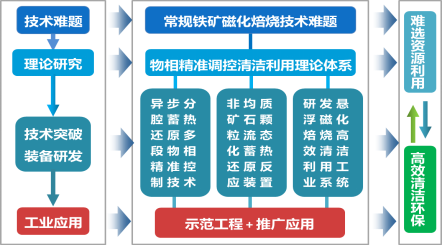

二、解决问题的思路与技术方案

东北大学韩跃新教授项目团队针对常规磁化焙烧工艺加热与还原同腔同步进行,导致还原气氛弱、效率低、质量差的缺陷,提出了悬浮态下铁物相分段精准调控新思路,即第一阶段将复杂难选铁矿石在氧化气氛下加热,通过精准控制反应条件,将褐铁矿、菱铁矿氧化或分解为赤铁矿和磁铁矿,提高了物料均一性;褐铁矿脱水反应和菱铁矿分解反应在矿物颗粒内部生成大量的微孔和裂隙,提高了还原反应活性;第二阶段停止加热,通入还原剂创造强还原气氛,利用矿石自身蓄热使赤铁矿悬浮态下快速还原为磁铁矿;第三阶段冷却过程适时风冷再氧化物相精准控制,将部分磁铁矿转化为磁赤铁矿同步释放潜热,物料与冷风对流高效换热,其潜热和显热以热风形式返回系统循环利用。同时提出了“异步分腔蓄热还原”、“非均质矿石颗粒悬浮态还原装置”等技术方案,项目总体思路见图1。

图1项目总体技术思路

三、主要创新性成果

1、创建了复杂难选铁矿石“物相分段精准调控”强化分选等基础理论,为复杂难选铁矿石高效清洁利用奠定了理论基础。

探明了复杂难选铁矿石中赤铁矿、褐铁矿及菱铁矿的化学反应特性差异是常规磁化焙烧效果差的本质原因,创建了“物相分段精准调控”新理论;研究发现铁矿物还原反应的活性中心为表面的空洞、裂隙及矿物界面,进而提出还原反应前进行加热预处理,使矿物分解和膨胀以增加气孔、裂隙,进而增多活性中心,提高铁矿物的还原速率,结合“物相分段精准调控”过程,建立了“加热致裂强化还原”新理论;揭示了磁铁矿冷却过程向磁赤铁矿转化机制,创造性提出适时风冷精准调控强化分选同步回收潜热新理论。

2、发明了复杂难选铁矿石“预氧化-蓄热还原-再氧化”多段悬浮磁化焙烧新技术,实现了悬浮磁化焙烧过程中铁矿物物相转化的精准控制。

基于“物相分段精准调控”、“加热致裂强化还原”和“再氧化同步回收潜热”理论体系,发明了以铁矿石颗粒自身作为热载体,加热与还原异步分腔、冷却过程再氧化多段悬浮磁化焙烧新技术,研发了微型和间歇式悬浮磁化焙烧试验设备。通过系统的实验室研究,建立了主要铁矿物多元多相反应热力学基础,揭示了复杂难选铁矿石“预氧化—蓄热还原—再氧化”悬浮磁化焙烧热力学机制,探明了各阶段铁矿物物相转化规律,建立了悬浮磁化焙烧过程动力学模型并确定了反应限制性环节,获得了焙烧物料矿相精准调控机制,解决制约悬浮磁化焙烧过程控制和焙烧产品高效分选的基础性科学问题。

3、发明了复杂难选铁矿石非均质颗粒流态化蓄热还原反应器,突破了铁矿石由块状磁化焙烧转变为细粒流态化高效还原的技术壁垒

基于悬浮流场中蓄热还原理论与技术需求,创造性的设计出兼具还原和密封双重功能的U型还原反应器,铁矿石依靠重力自松动室顶部进入U型反应器,经底部水平孔口进入还原室,反应器底部通入还原气制造悬浮流场和强还原气氛,还原产品自还原室顶部排出;调整松动室参数控制高度形成料封,有效阻止还原气沿松动室逆向流动,形成非机械自锁密封阀保障连续安全运行,根据处理能力及气氛要求可设计为多腔室结构或串联使用。建立了新型还原反应器内气固流动数学模型,探明多因素对矿石颗粒及气体流动特性的耦合影响规律,通过冷态试验验证了模型的可靠性;采用数值模拟实现了反应器运行过程的可视化,阐明了关键参数对气固两相流动特性的影响规律,为核心还原反应器的结构优化、工程放大和安全运行提供了理论支撑。

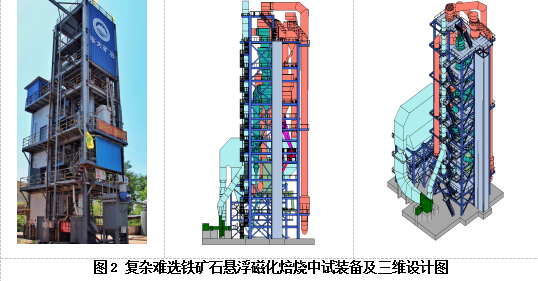

4、研发了复杂难选铁矿石悬浮磁化焙烧高效清洁利用系列化装备,首次实现复杂难选铁矿石流态化连续工业生产,引领世界铁矿选矿领域重大技术革命

基于上述理论、关键技术及反应器方面的创新成果,研发理论3000吨/年中试系统,并针对行业共性化、企业个性化需求,开发了复杂难选铁矿石NEUH系列悬浮磁化焙烧高效清洁利用装备。

新型装备负压运行,由给料预热系统、加热预氧化系统、蓄热还原系统、冷却系统、除尘及动力系统等组成。粉状铁矿石经两级预热后进入加热腔,与热风进行高效气固换热,数秒后随热风进入气固分离器完成加热及预氧化,烟气进入预热系统循环利用;粉矿进入新型还原反应器利用自身蓄热完成还原;还原物料进入冷却器与空气换热,完成冷却同步再氧化,大量潜热和显热被空气带回预热系统,实现了热量的高效回收利用。该技术能耗约1.0-1.19GJ/t,较常规焙烧吨精矿能耗降低20%以上;可实现粉尘浓度≤10mg/Nm3、二氧化硫≤35ppm、氮氧化物≤50ppm的超低排放指标,具有低碳高效、清洁环保、智能化控制等特点。

东北大学采用悬浮磁化焙烧中试系统,先后完成酒钢集团块矿、海南矿业综合样、山钢塞矿综合矿样、山钢塞矿DSO尾矿、辽宁三和赞比亚铁锰矿、阿尔及利亚Gara铁矿等国内外20余种铁矿石的试验研究。部分国内外各大重点矿山企业应用技术指标对比如表1所示。

表1应用技术指标对比(%)

由表1可知,采用悬浮磁化焙烧新技术处理复杂难选铁矿石和铁尾矿、排岩等固废,获得了铁精矿TFe品位60%~68%,作业回收率85%~97%的优异技术指标,铁回收率较现有工艺均提高15个百分点以上,预计可盘活难选铁矿资源200亿吨以上。

四、复杂难选铁矿石悬浮磁化焙烧工程应用情况

1、酒钢集团粉矿165万吨/年悬浮磁化焙烧示范工程

酒钢集团采用东北大学研发的悬浮磁化焙烧技术处理以镜铁矿、褐铁矿和菱铁矿为主的酒钢粉矿,以酒钢高炉和焦炉煤气为气源,建成了全球首台165万吨/年的生产线(图3),2020年10月实现达产达标,获得了金属回收率为89.64%的优异技术指标,与之前的强磁工艺相比较,与原强磁选工艺相比,铁品位提高12.48个百分点,铁回收率提高26.03个百分点,年创综合效益高达5.82亿元。科技成果评价为国际领先技术!

2、辽宁三和赞比亚含铁锰矿60万吨/年悬浮磁化焙烧示范工程

辽宁三和赞比亚公司采用东北大学研发的悬浮磁化焙烧技术处理含铁锰矿石,建成了海外首台60万吨/年含铁锰矿石悬浮磁化焙烧示范工程,该工程于2020年12月建成投产,获得了锰精矿Mn品位51.44%、Mn回收率86.45%,铁精矿Fe品位65.49%、Fe回收率96.94%的优异技术指标,年创经济效益约3.0亿元。

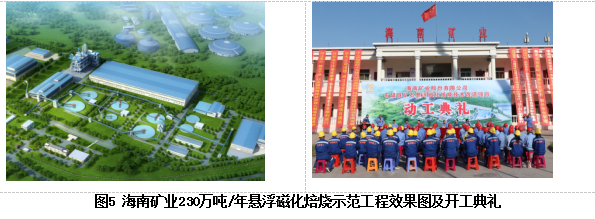

3、海南矿业230万吨/年悬浮磁化焙烧示范工程

东北大学针对海南矿业石碌铁矿特点,研发了预选脱硫-悬浮磁化焙烧-磁选全组分利用新技术,中试获得了铁精矿品位65.68%、铁回收率85.56%的优异技术指标,较现有工艺铁精矿品位提高了3个百分点,铁回收率提高了20个百分点。本项目产生的铁尾矿活性大,是优质的水泥原料,可被相邻水泥厂全额消纳,进而消除固废占地和环境污染,实现海南矿业石碌铁矿的无尾选矿,社会、环境效益显著,对全国的大型金属矿山也具有引领示范作用。海南矿业230万吨/年悬浮磁化焙烧示范工程项目已于2021年11月动工建设,预计2023年3月份投产。

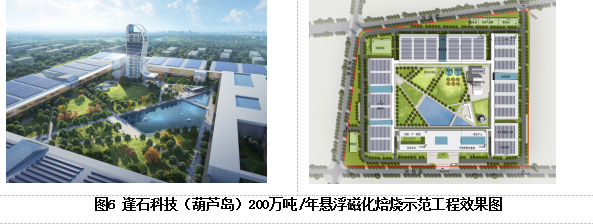

4、逢石科技(葫芦岛)200万吨/年悬浮磁化焙烧示范工程

巴西、东南亚及非洲等国外矿企及我国权益矿山中复杂难选铁矿石储量达数百亿吨,受国外矿产地建设条件所限,铁品位50%-55%矿石按废石排弃,造成资源巨大浪费。

逢石科技公司依托海外复杂难选铁矿资源,规划在国内沿海及海外建设多条悬浮磁化焙烧工程,不仅盘活数百亿吨权益矿山,还提高进口矿石入炉品位,大幅度降低后续冶炼能耗及碳排放。其中逢石科技(葫芦岛)200万吨/年悬浮磁化焙烧示范工程已完成可行性研究、能评、环评等相关手续。项目利用当地化工厂富氢尾气作为还原剂,低碳环保,尾矿作为水泥、免烧砖等诸多新型建材生产原料,实现全组分利用,达到当地企业优势互补,互利共赢的目的。项目计划2022年底投产,预计年产高品质铁精矿150-160万吨,具有巨大的经济、社会和环境效益。