一、研究的背景与问题

宝钢股份宝山基地原料场是世界级特大型原料场,负责股份直属厂部95%以上原燃料的输入、储存、加工处理,并向高炉、烧结、炼焦、电厂、焙烧、炼钢六个用户单位进行物料输送,年作业总量在1.3亿吨以上。宝山基地原料场始建于1978年,1982年开始投运,经过一、二、三期工程建设,露天原料场占地190万平方米,煤料、矿石、辅料的有效贮量分别约为80万吨、245万吨和62万吨;原料系统配套皮带输送机800余条,总长约125公里。

露天工作环境下,设备和钢结构长期受到风、雨、雪、物料以及潮湿环境等因素影响,大部分设备和钢结构腐蚀情况十分严重。原料区域因设备和钢结构腐蚀带来的重大设备和安全隐患已成为影响原料区域安全生产最为突出的问题。另外,露天料场受风力影响,料堆表面的物料易产生扬尘,并在堆、取作业过程中产生二次扬尘;在梅雨季节受雨水影响,料堆表面的物料在大雨冲刷下顺雨水流入料堆两侧的排水沟,容易对排水沟造成堵塞而形成的积水,对周围的地面环境造成污染,并带来大量的物料损耗;此外,含水物料在皮带输送过程中易出现撒料现象,成为二次、三次污染的源头。

随着国际国内对能源、环保、可持续发展和以人为本的不断重视,生态智慧型原料场将是未来原料场发展的必然趋势。为响应和落实国家环保和上海市关于空气污染防治工作的要求,宝钢股份在钢铁行业内率先提出建设原料场全封闭改造示范工程,2012年宝钢股份编制形成《宝钢股份总部炼铁厂原料区域大修规划》,正式启动原料场全封闭改造工程立项和建设准备工作,并将宝钢股份原料场全封闭建设项目列入《2013-2018年宝钢股份绿色发展规划》。2013-2014年宝钢股份对原料场全封闭改造规划进行了局部调整和完善。随后,宝钢股份开始策划对东山基地、梅山基地料场进行封闭改造。与此同时,对原燃料储运系统全流程进行技术升级,实现宝钢股份原料场要素数字化、设施设备智能化、信息资源网络化和日常管理可视化,大幅提高自动化水平,进一步优化岗位定员。

二、解决问题的思路与技术方案

特大型智慧生态原料场技术主要是为了实现环保高效的冶金原料物流,方案如下:

1、以原料物流领域最主要的原料储存技术为研究对象,对环保高效冶金料场技术进行研究和应用,解决现有料场技术存在的占地面积大、物料适应性差、料场内部环保条件差、堆取系统配置不灵活等问题。对于原料多品种、多贮量、多性质贮存需求,应用环保高效原料场关键技术。该关键技术包括复合式B/C/D/E/P型环保料场、工艺辅助技术、堆取设备配置、土建结构优化、生产操作管理、堆位布置、投资计算等。

图1 环保料场示意图

2、针对新型环保料场技术运用和破碎筛分系统的改造,开发和应用了对应的无人化关键设备,包括门架式刮板堆取料机、旋转给料机、智能堆料机等创新设备,并通过技术集成、软件优化,实现设备的无人化操作;国内首次对四辊破碎机辊缝调整,攻克撞辊、定位稳定性差等问题,并通过远程设定实现了中控一键式操作,取消了岗位值守,保障了作业人员安全,提高了燃料粒度质量,延长辊皮使用寿命。

图2 无人化控制逻辑关系图

3、以全自由流程控制技术为核心的原料场智能物流系统,包括线路智能决策、流程自动导航和设备标准控制,适用于原料场物料输送系统的建设及在线升级改造。借助先进控制技术而构架智能装备系统及针对大型流程工业散货原燃料的智能储运控制系统等关键技术,主要包括:关键设备无人化、原料场自动盘库、数字化仿真、虚拟生产、智能巡检等。开发和运用智慧运维及原料系统稳定运行技术。

图3 原料智能决策逻辑关系

4、以在线改造技术为研究对象,开展原料场在线不停产改造技术研究和应用,在不停产的情况下保证改造期间用户单元的正常运行,实现原料场的在线封闭。开展原料全清洁生产技术的研究和应用,解决物料转运和输送过程中的扬尘、洒料问题。

三、主要创新性成果

1、针对原料多品种、多贮量、多性质贮存需求,应用环保高效原料场关键技术。该关键技术包括环保料场、工艺辅助技术、堆取设备配置、土建结构优化、生产操作管理、堆位布置等。

根据原料场各种原燃料的贮存要求,针对性的应用新型环保料场技术,主要有B/C/D/E/P型。复合式环保型料场可有效提高单位面积贮量约150%以上,物料损耗下降约80%,厂区降尘量减少约90%,节约占地约50%。根据实际需要,B型和P型料场内的堆取设备既可以是斗轮设备,也可以是门架式刮板设备;C型料场中部可以灵活设置成挡墙或立柱,取料输出系统可以是单线或复线,从而适应不同物料贮量和用量的需求;E型料场(煤筒仓)内径24m,单个筒仓的有效贮煤量可达1.1万吨,为目前国内钢铁行业单体贮煤量之最。

图4 新型环保料场技术应用

以复合式环保料场为核心,针对工艺辅助技术(扬尘控制、防止堵料、防止物料粉碎、节能降耗)、堆取设备配置、土建结构优化、生产操作管理、堆位布置及投资计算展开研究,最终形成环保高效冶金料场贮配一体系统解决方案。

图5 环保高效关键技术应用

2、针对新型环保料场技术运用和破碎筛分系统的改造,开发和应用了对应的无人化关键设备。

以C型、D型、P型料场为核心,运用配套的半门架刮板机、旋转给料机、全门架刮板机新设备,并通过技术集成、软件优化,实现了设备的无人化操作。

图6 新型核心设备无人化技术应用

国内首次对四辊破碎机辊缝调整,攻克撞辊、定位稳定性差等问题,并通过远程设定实现了中控一键式操作。取消了岗位值守,保障了作业人员安全,提高了燃料粒度质量,延长辊皮使用寿命。

3、以全自由流程控制技术为核心的原料场智能物流系统,包括线路智能决策、流程自动导航和设备标准控制,适用于原料场物料输送系统的建设及在线升级改造。借助先进控制技术而构架智能装备系统及针对大型流程工业散货原燃料的智能储运控制系统等关键技术。开发和运用智慧运维及原料稳定运行技术。

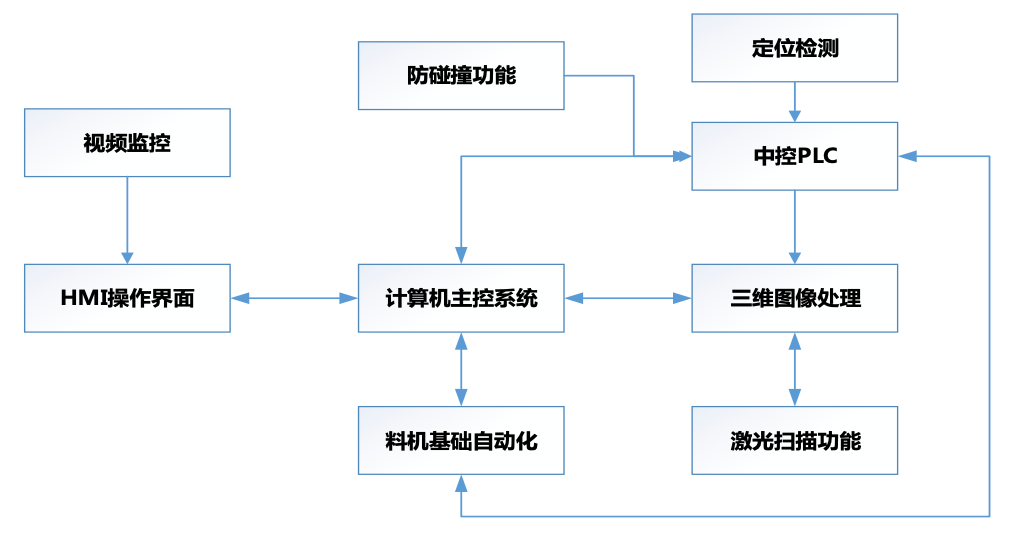

对堆取料机设备进行无人化适应性改造,增设设备远程智能控制功能,加装移动装备相关视频集中监控,通过三维模型等先进技术实现移动装备自动作业,实现包括自动对位、自动堆料、自动切入料堆、自动取料、作业到量自动停止、作业流量的自动控制等功能。

图8 料场无人化技术示意图

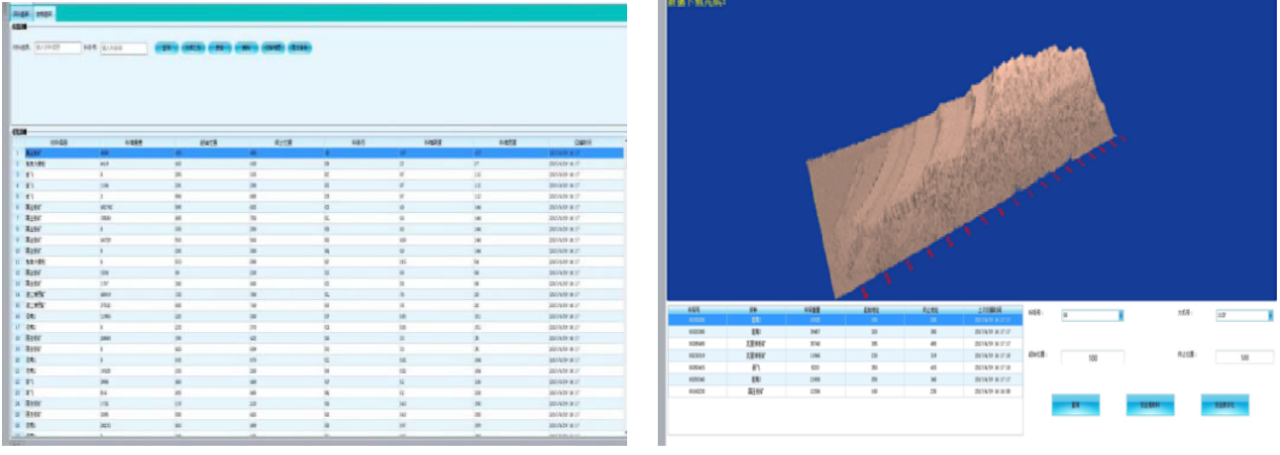

料场信息管理功能提供原料管理界面,可轻松了解当前料场内各物料的基本属性,并可通过专用界面进行属性数据的维护工作;并且完善的报表模块可直接提升工作效率。包括料场盘库管理、料场收发管理、料场电子地图。

图9 料场盘库技术示意图

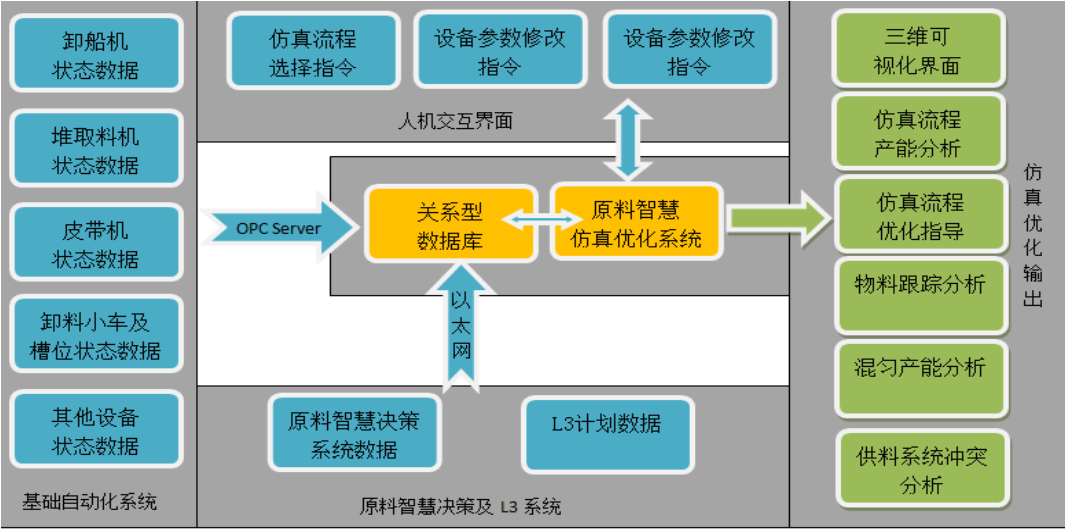

利用计算机模拟仿真技术,构建数字化仿真模型,当生产决策条件发生变更的情况下,结合现场当前设备状态,模拟真实工况进行虚拟生产,将完成情况生成报表和结论,作为参考依据提供给原料场,便于执行变更决策。

图10 料场仿真技术示意图

研究着重围绕皮带机运行稳定性和可靠性发展,重点难点局部试验,突破原有技术的禁锢,实现了皮带居中约束技术、移动溜槽分料技术、减压型物料溜槽技术、皮带纵向撕裂报警技术、皮带机刮板机清料技术、皮带机滚筒免维护轴承技术等十几项核心技术的突破。

图 11 皮带机稳定运行技术

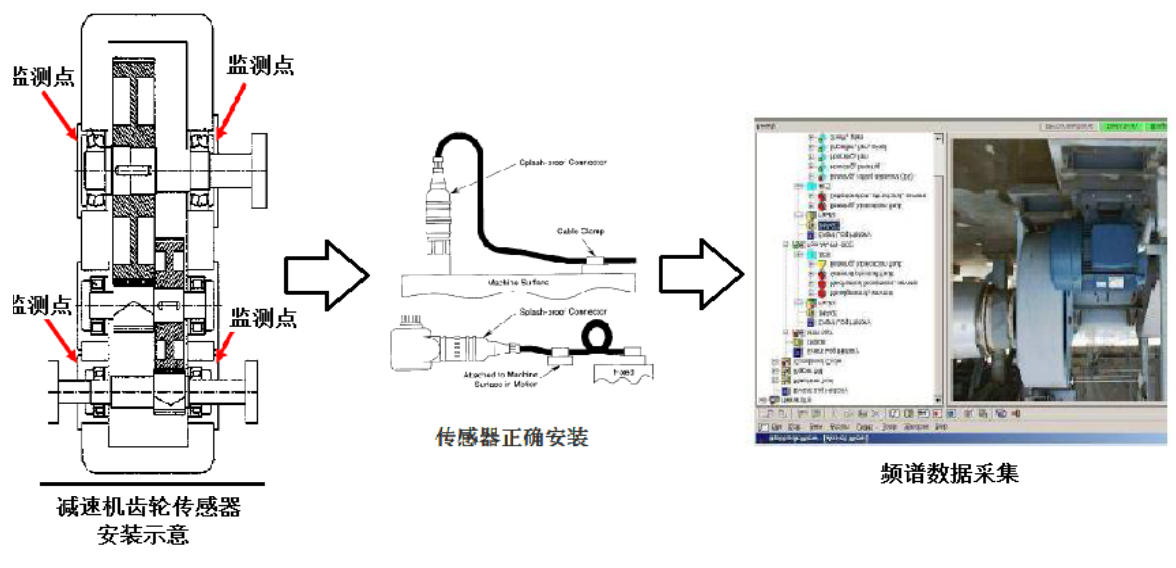

借助现代智能检测技术、通过关键设备运行状况监测和异常数据分析,实现对料场设备的智能化运维,对设备实现科学化、数字化管理,提高设备的寿命和利用率。

图12 大机回转齿轮振动频谱提取示意图

4、原料场在线不停产环保升级改造技术。包括双系列配料的预混匀直拨技术、整粒系统在线整合改造技术、综合枢纽转运站在线改造技术、通廊在线封闭改造技术、网壳胎架滑移和在线监测技术等。

根据实际情况,实施双系列混匀配料技术,即按照原有混匀配料槽形式,新建基本一致的混匀配料槽,避免原有配料槽改造影响生产。在此基础上,自主开发了预混匀直拨技术,解决了生产组织的难题。

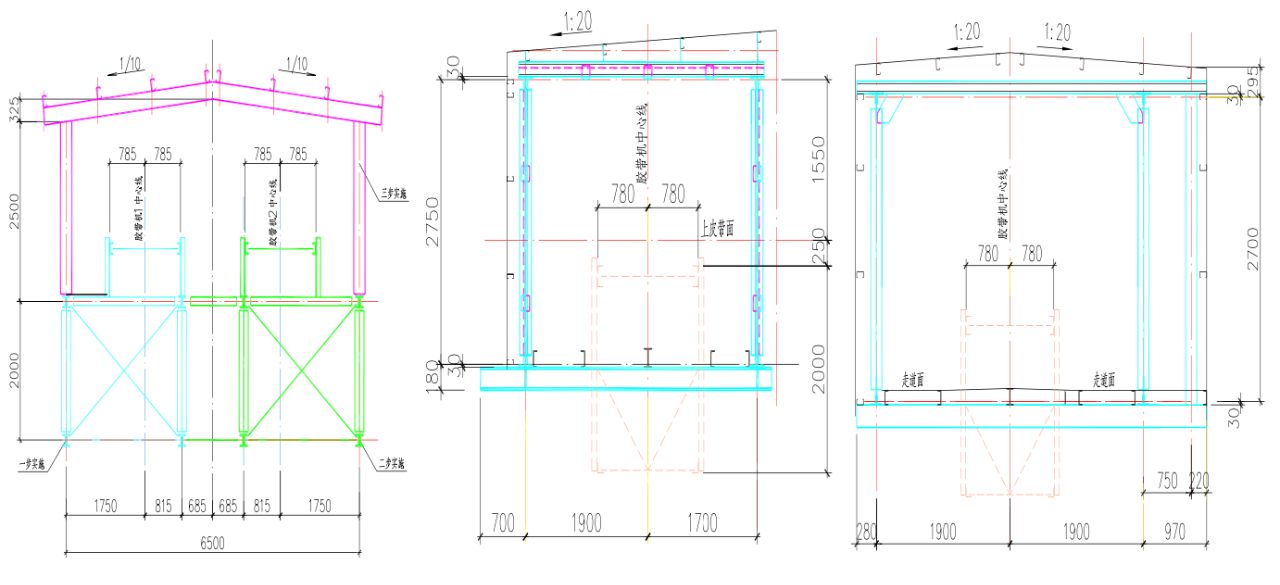

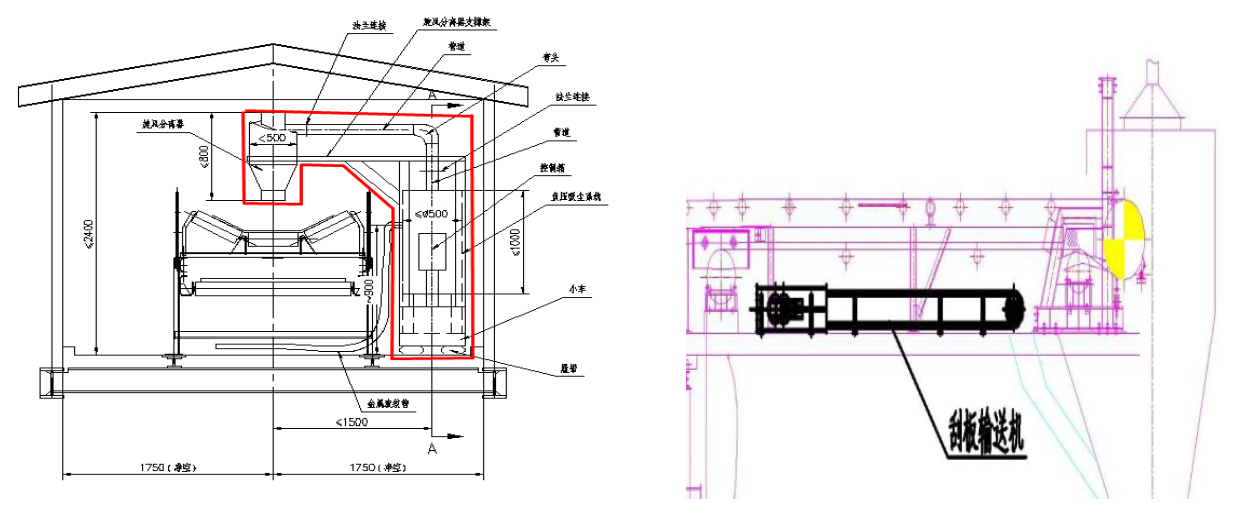

根据实际情况开发出针对不同胶带机通廊的在线改造技术,解决了胶带机封闭在线改造难题,编制了《钢铁企业胶带机钢结构通廊设计规范》。

图13 通廊封闭示意图

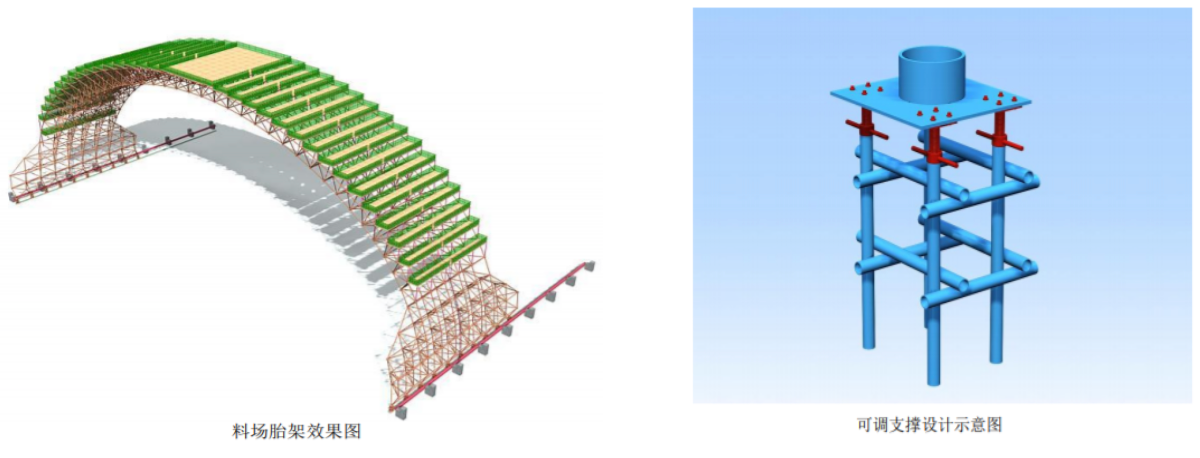

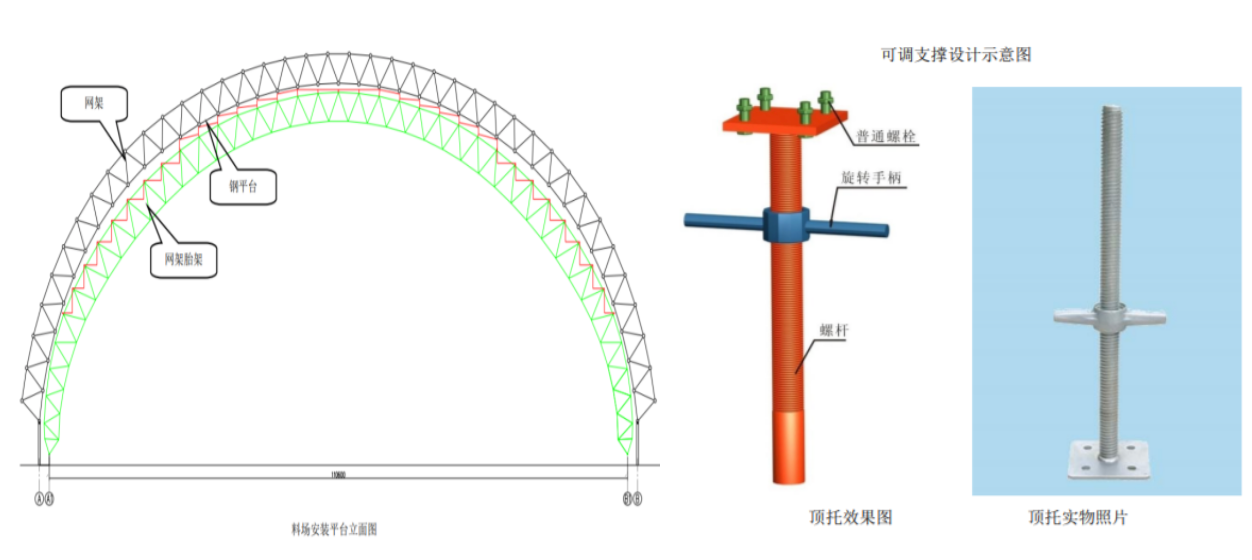

采用“网壳累积拼装,胎架逐步滑移”的施工方法。从料场一侧开始依次安装,滑移胎架组装好后形成网壳拼装施工区段占用少量料场场地,区域内料场清空禁止料场堆取料设备进入。料场堆料位置和网壳安装施工区段逐步协调配合,保证正常生产所需的原料供应。网壳施工期间对胎架的杆件应力和变形进行实时监控,并将监测结果与理论状态下结构的受力情况和变形进行对比,确保施工安全。

图14 胎架滑移技术

图15 网壳拼装技术示意图

5、开发原料全清洁生产技术的研究和运用,解决物料转运和输送过程中的扬尘、洒料问题。

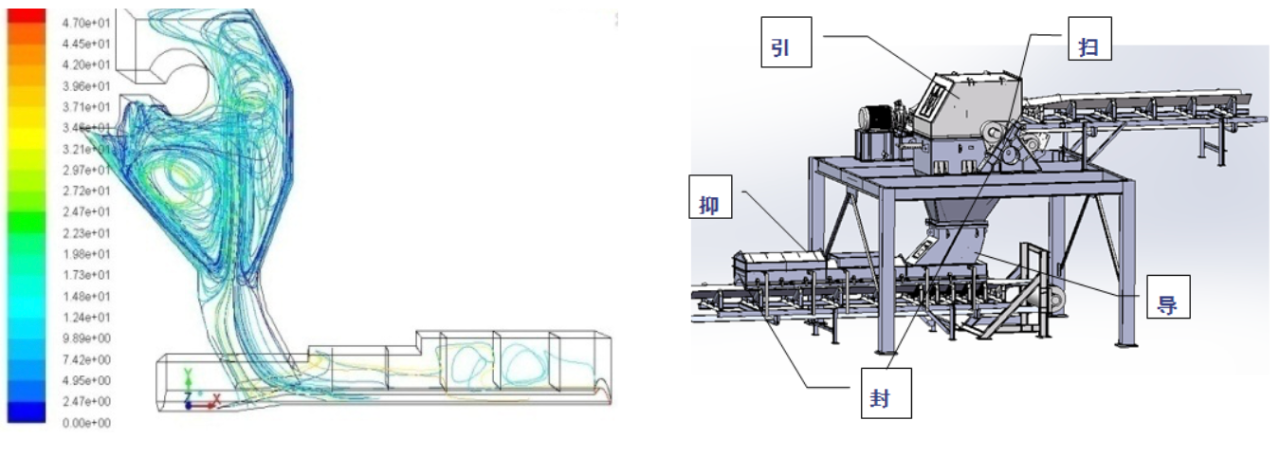

通过研究分析物料转运过程中运动规律和洒料、扬尘等污染产生的根本原因,提出对料流与气流进行引、导,减缓冲击,实现物料和气流集中受控运动;对含尘气流采用良好密封,设置防尘帘增加气流阻力,抑制气流运动和粉尘逸出;采用高效多重清扫实现粘料有效清扫;从而实现整个转运点的清洁化转运。

图16 清洁生产技术

开发通廊撒料清理装置和回程管状胶带机,可应用于不同的作业场合,极大程度上降低了工人清料的劳动强度,实现清洁化输送。

图17 通廊撒料清理装置

四、应用情况与效果

项目应用复合式B/C/D/E/P型环保高效贮存技术建成环保高效原料场,实现了储存、加工、输送的全流程和全封闭,单期封闭面积达到约80万m2;采用数字化料场技术开发的职能物流系统,实现了料场智慧化、无人化管理,标志着智慧生态原料场技术处于国际领先地位。

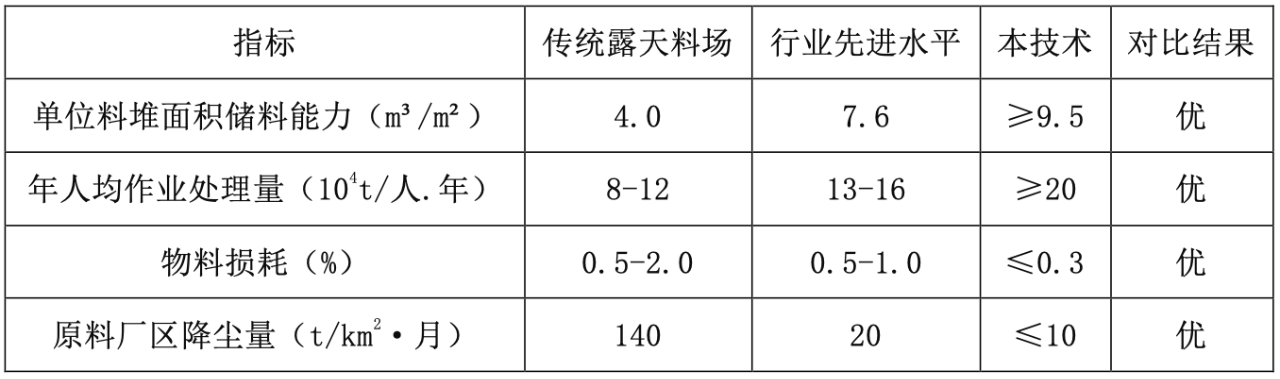

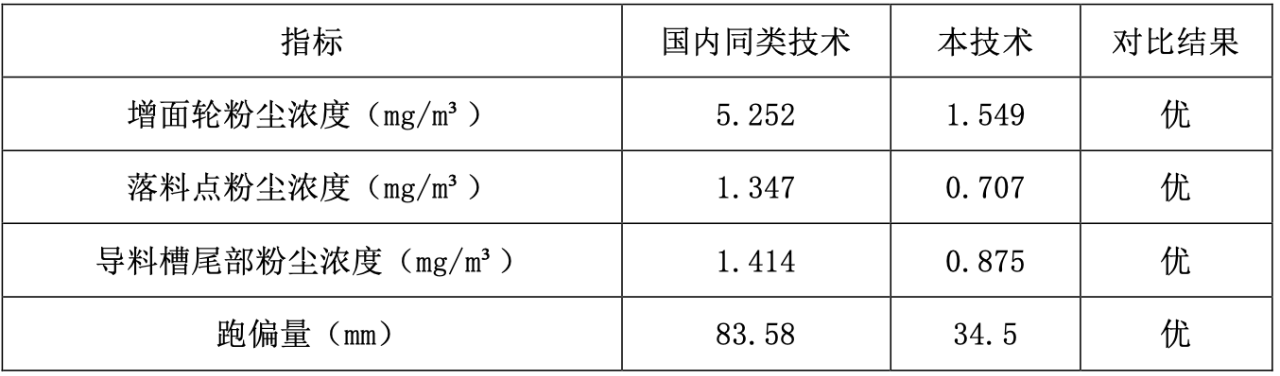

1、环保高效储存与处理技术。通过工程现场实测、文献资料记载,本成果技术与传统露天料场、行业先进水平指标(国内外)对比如下表:

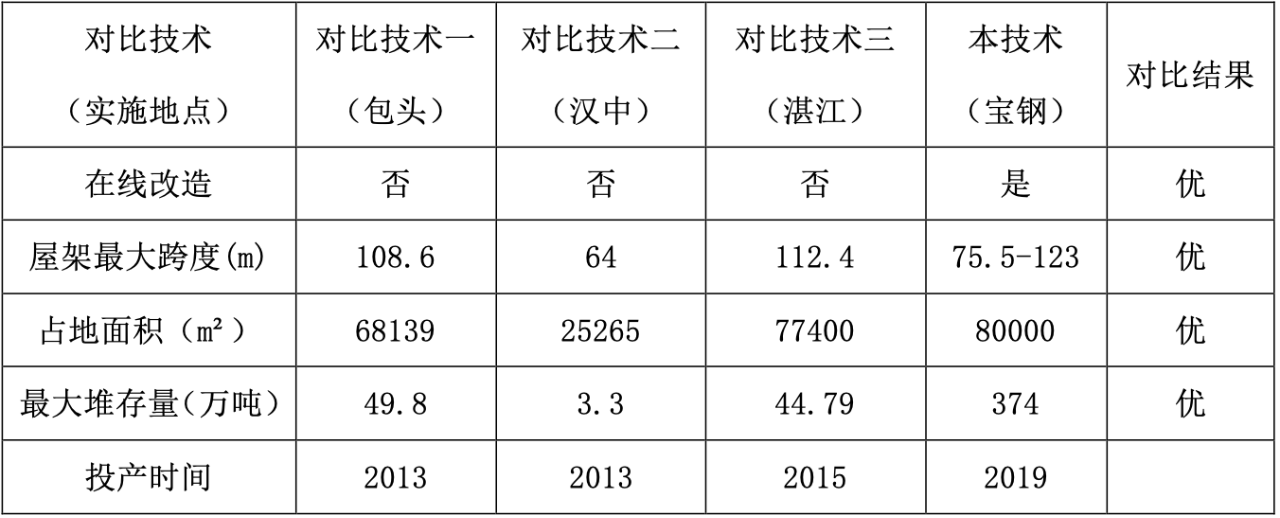

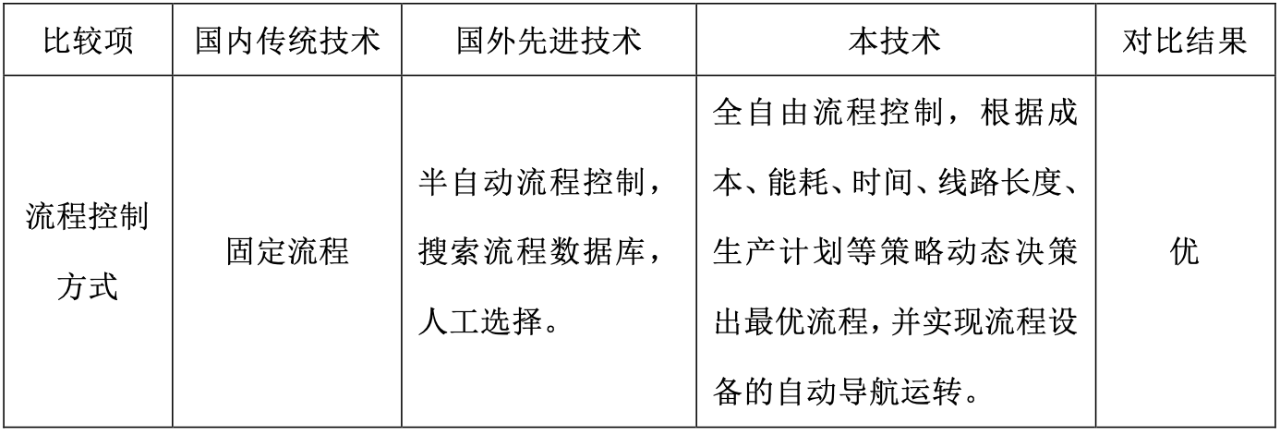

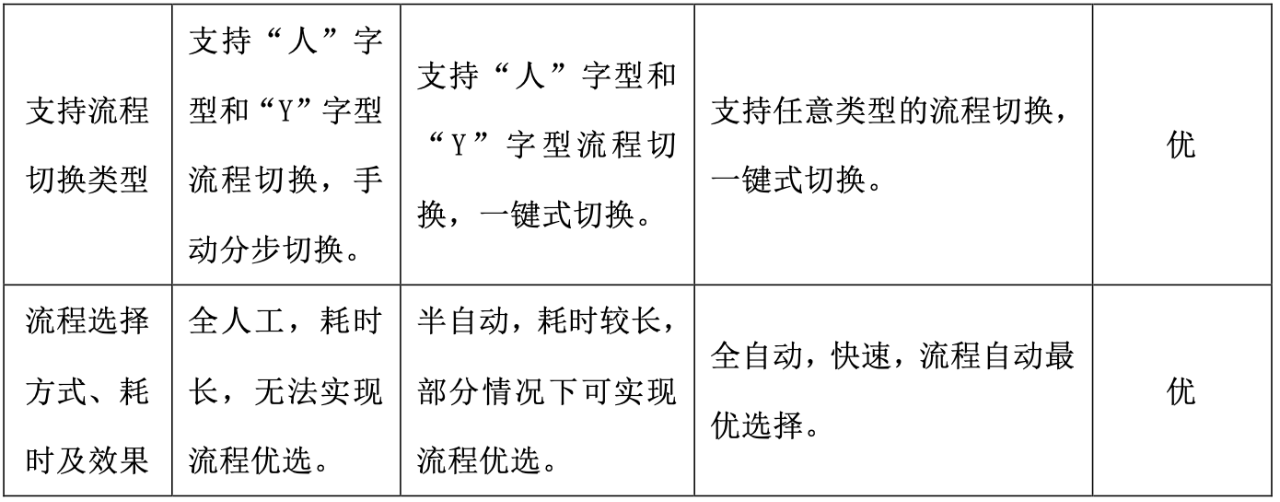

2、智能化原料场技术。本技术与国内外相关技术的综合比较对比见下表:

2、智能化原料场技术。本技术与国内外相关技术的综合比较对比见下表:

4、原料场在线不停产改造技术。该技术与当期行业先进水平指标对比如下表: