一、研究的背景与问题

智能制造是基于工业化和信息化深度融合,把互联网、大数据、云计算、物联网、人工智能等新一代信息通信技术,用于制造活动的研发设计、生产制造、经营管理、销售服务等各个环节,具有自感知、自学习、自决策、自执行、自适应等功能的新型生产方式。企业通过开展智能制造,实现制造过程数字化、柔性化、智能化,经营管理精益化、集约化,交货过程的敏捷化、准时化、配送化,满足用户个性化、定制化的服务需求,促进企业提高劳动生产率,降低成本,提高效益,提升核心竞争力。钢铁工业作为流程型制造业,是实施《中国制造2025》战略的重点行业,推进智能制造,实现转型发展,具有必要性和可行性。

推进智能制造是一项复杂的系统工程,需要统筹规划。河钢石钢制定了明确的智能工厂战略规划,完成了公司信息化体系建设和顶层设计。在智能工厂总体规划框架下,通过打造河钢石钢绿色化短流程特钢智能制造示范工厂,循序渐进、分布实施,逐步形成以大数据、数字化车间、全流程智能制造、行业云平台为支撑的钢铁数字化发展新格局,持续推进河钢石钢数字化转型和智能制造,建成全国钢铁行业数字化转型示范引领企业。

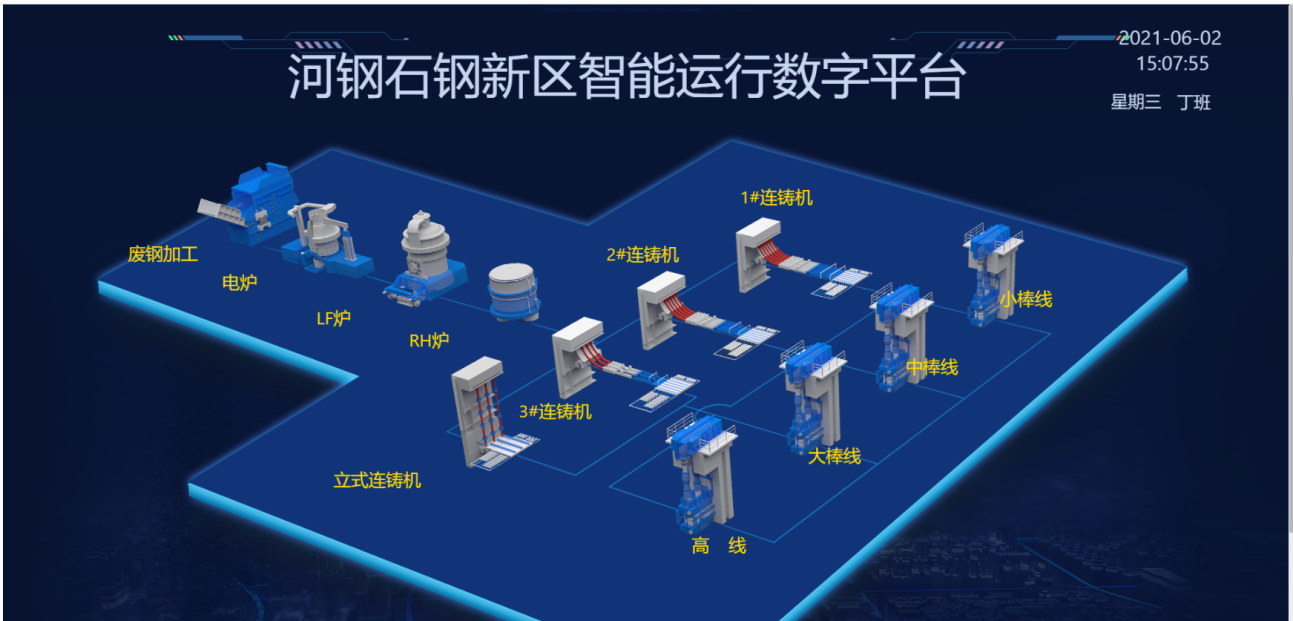

河钢石钢新区于2020年10月29日建成投产,采用电炉短流程特钢工艺,以生产“全流程”、业务“全覆盖”、架构“全层级”、层级“全贯通”、过程“全智能”的“五全”规划理念,着力打造“绿色、智能、节能、高质量、高效益”国际一流特钢强企。

二、技术方案

河钢石钢新区智能工厂整体架构按照“四层级,两维度”进行设计,从下向上划分为智能装备层、智能制造层、智能运营层和网络协同层。

智能装备层主要包括各工序二级系统、工艺模型、数据采集、物料跟踪、工业机器人、智能天车、智能仓储和智能终端等,承担各工序、产线生产计划自动接收、全自动化生产、智能动态调整生产工艺、机器代人作业等功能,切实提升产线现场无人化、少人化,提升生产作业劳效,规范化设备装置操作,实时监控设备运行状态,做为产品质量稳定的有效保证,为上层系统提供可靠的底层数据基础,实现数据不落地。

智能制造层主要包括生产制造执行系统MES、物流综合管控与执行系统LES、设备综合管理系统EAM、能源综合管控系统EMS、无人智能计量系统、检化验系统LIMS、安全综合管理系统SMIS、环保管理平台EMIS等,突出专业化管理,承担对销售、采购、生产、质量、物流、能源、环保、安全等环节执行层面的信息化有效支撑,向上承接公司战略、目标、决策、运营的高层管理流程,向下传递上述各环节的计划、标准及相关技经指标,为运营层指标提供数据考核依据。

智能运营层主要包括企业资源计划ERP、决策支持系统DSS、客户关系管理CRM、供应商关系管理SRM和人力资源管理HRM等,为公司各级管理层提供运营级别的信息化系统支撑,与战略目标紧密衔接,与考核指标紧密衔接,与下层系统紧密衔接。

网络协同层主要包括门户网站、办公自动化OA、供应链平台和移动APP等,聚焦端到端,对公司内外提供公共网络服务,做为公司内部运营、市场、客户、供应商及承运商等资源联系的有效衔接桥梁,为未来实现上下游供应链、网络协同制造打好基础。

三、主要创新性进展

1、采用先进的工艺技术装备

河钢石钢新区采用电炉短流程特钢工艺,炼钢电弧炉由西马克集团公司设计,为双竖井式废钢预热超高功率直流竖炉(粉尘排放≤10mg/Nm3,二噁英排放≤0.1ng(TEQ)/Nm3,电耗≤280千瓦时/吨,电极消耗≤0.78千克/吨,冶炼周期≤45分钟),在高质量、高效率、超低能耗、超低排放、智能化方面是世界最先进电弧炉的代表。立式连铸机引进康卡司特公司设备进行技术转化,是国际上断面最大的特钢大方坯连铸机。高线装备是世界上最先进的特钢线材生产线,由中冶赛迪转化采用特钢领域领先的普锐特(美国摩根公司)第七代轧机技术。

2、全流程绿色制造

一是采用先进环保治理技术,消纳城市中水,污水实现“0”排放。二是全废钢电炉冶炼的短流程工艺,布局“碳达峰、碳中和”,争做低碳发展先锋。采用短流程工艺,无焦化、烧结、炼铁等排放环节,大宗料运输大幅降低,较等量级长流程减排优势明显。主要能源为电和天然气,实现零煤、零焦的清洁能源结构;主要原料只使用废钢,是可无限循环使用的绿色载能资源。三是采用紧凑布置、热送技术,综合能源消耗大幅降低。

3、全流程智能制造

河钢石钢新区智能制造建设体现“五全”,一是废钢智能验质、电炉智能炼钢、一键LF、一键RH、智能连铸、轧钢多线一室、高线黑灯工厂、精整作业黑灯产线,石钢新区“全流程”均实施了智能制造;二是销售、生产、质量、物流、采购、设备、能源、环保、安全等业务智能制造“全覆盖”;三是基础检测、机器人等智能设备、PLC/DCS自动控制、二级专家系统、三级生产管理系统、四层企业经营、五层企业联盟、供应链,“全层级”均实施了智能制造,5万多个基础检测,每百人机器人等智能装备超过20台套,32个专家系统,三级及以上系统15个,完整构建了石钢新区智能工厂;四是各层级“全贯通”,在同一顶层规划下,通过企业服务总线实现互联互通,避免出现任何数据孤岛;五是石钢新区所有过程“全智能”,完整实现系统自感知、自学习、自决策、自执行、自适应。

4、多项新技术填补国内空白

采用先进的图像识别技术、神经元网络算法,通过自感知、自学习、自决策、自执行、自适应,实现特钢挑剔性的废钢精准智能无人验质。以大数据、AI技术赋能传统流程制造,建立集中扁平化的大数据平台,促进多源异构数据资源融合,满足市场预测、多维度生产经营分析、钢材质量性能预测等需求。牵头科技部重点研发计划项目,构建特钢棒材智能精整的全流程、集群化机器人作业应用示范产线,填补国内特钢棒材机器人作业领域的空白,已通过国家课题专家组中期认证。目前已升级为特钢棒材精整作业智能产线计划。

5、聚焦高端产品

河钢石钢新区主导产品定位于高端齿轮钢、轴承钢、弹簧钢、易切削非调质钢、合金结构钢等特钢棒材,满足汽车、工程机械、铁路及轨道交通等行业对高端特殊钢材料高纯净度、表面零缺陷、尺寸高精度等质量要求,重点开拓高端轴承钢、风电用钢、轨道交通机车用钢、工模具用钢等细分市场,大幅提升钢材性能。其中,高碳铬轴承钢纯净度达到世界领先水平;高端齿轮钢产品均质性达到世界先进水平。

四、应用情况与效果

1、建设了综合管控中心。

建立公司级的生产、能源、物流、安全、环保等主要业务“五部合一”的集中管控平台——综合管控中心。作为智慧工厂的核心,实施公司生产运营主要业务的一体化管控,物流从供应商到客户端的全过程掌上预约、集中监控;一级调度下全部订单式生产管控。

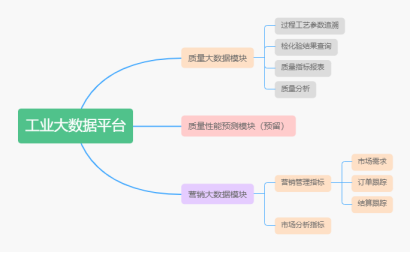

建立了工业大数据平台。工业大数据分析平台作为大数据工作监管和运营平台,促进多源异构数据资源融合,实现数据共享与数据价值挖掘,助力打造智慧石钢。包括数据可视化与交互式分析应用及数据挖掘AI能力应用。充分利用云计算、大数据、物联网等成熟的技术,形成统一的技术平台和结构技术规范,支撑包括数据采集、存储、整合、分析、展现、管理、开发等应用场景在内的数据全生命周期的业务需求。

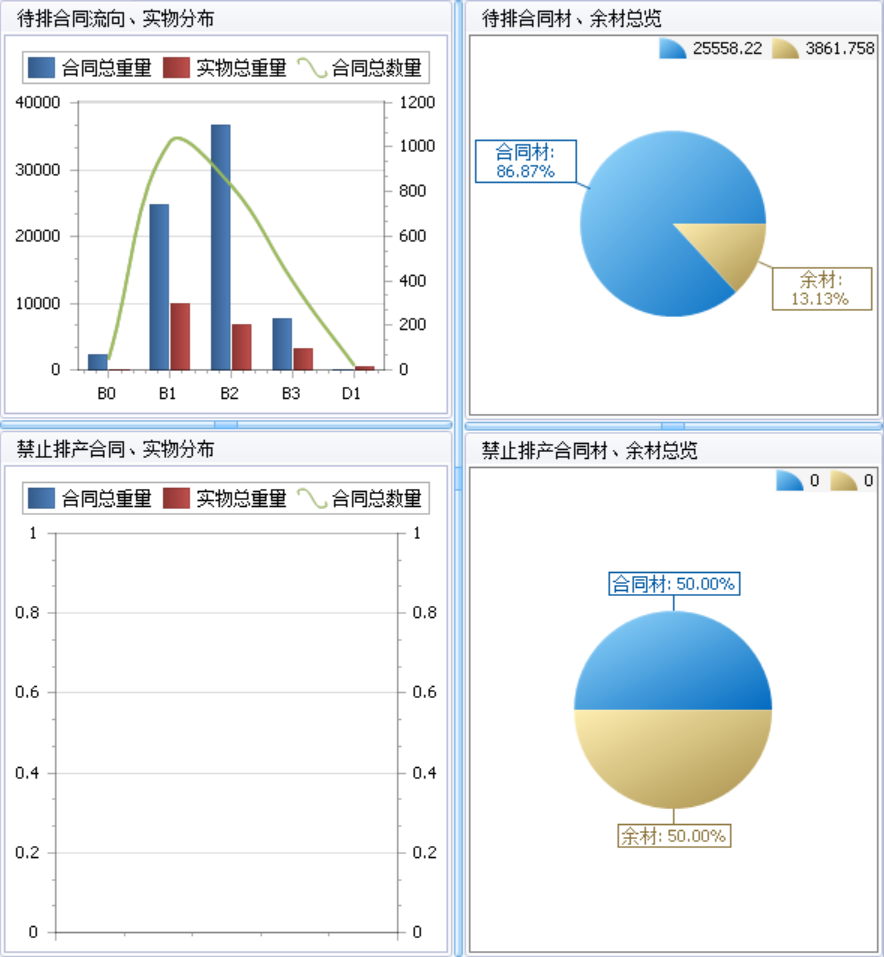

2、实现了产销协同,炼钢、轧钢、后部一体化排程

产销协同,炼钢、轧钢、后部一体化排程,生产计划、工艺质量标准100%下发至机台,生产自组织,实现上下游动态衔接,工序高效协同。从销售接单—质量设计—计划排程—生产管控—产品交付—物流发运,100%在系统运行。

3、全流程智能产线

(1)智能炼钢

废钢智能验质:与达涅利合作,采用先进的图像识别技术、神经元网络算法,通过自感知、自学习、自决策、自执行、自适应,结合特钢生产冶炼需求实际,搭建智能化废钢无人验质平台,实现废钢验质过程无人化、异常报警、废钢等级的智能识别、自动判定、自动计算扣杂、判定结果自动上传以及验质数据的自动分析。

目前四种常用的中小型精料和一种常用的重废精料模型在炼钢1#配料间、炼钢2#配料间的14个验质点位成功上线独立运行,其功能稳定性满足要求,实现了“完全系统自动验质并以系统验质结果作为结算依据”,上线的智能验质卸料口全部实现无人化,废钢质量得到根本性提升。

废钢自动验质

电炉智能炼钢突出冶炼和钢水质量在线管控,通过完整的一、二级自动化设备,实现一键智能化冶炼和产品质量的闭环管理。同时,通过二、三级联动,实现自动匹配合同订单和生产实绩的自动反馈。

配置L2冶炼模型、测温取样机器人、清渣机械手、电极自动接长等设备,实现炉前自动测温取样、自动吹炼、自动出钢、自动出渣、自动灌砂、出钢口及炉门自动清理、电极自动调节等,实现电炉炼钢无人化少人化。

测温取样机器人现场应用

铸坯自动喷号机器人

(2)多线集控智能轧钢车间

优化系统流程,实现三座加热炉及中、小棒轧线在小棒线CS1主控室的集控。最大程度精简操作岗位,提高劳动效率。

轧钢智能制造突出坯料加热、轧制全过程自动控制,通过加热炉智能燃控、水冷箱控轧控冷、智能设备诊断、轧制精度闭环控制等,全面提升产品质量、降低职工劳动强度。

生产过程物料自动跟踪。利用坯材标识功能、一级基础检测元件、三级库位跟踪功能,实现对各个状态的坯、材进行有效标识、物料跟踪和数据处理、存档,并实现当坯、材在特定的某一位置时执行适当的操作。

高线智能制造产线采用高性能轧机、卷芯架和悬挂式缓冷线,配置燃控模型、轧制专家系统、自动坯号识别、测径仪、热眼检测、视觉优化剪切、PF线自动跟踪、挂牌机器人等设备,目标:从上料台架到吐丝机无人操作,全线实现“智能化”。

(3)精整作业智能产线

构建特钢棒材智能精整的全流程、集群化机器人作业生产线,实现精整拆捆、打捆、修磨、贴标,以及标准样品、成品存取等机器人化作业,完成半成品至成品自动转运和信息流跟踪,建立网络化可追溯的工艺、作业及设备数据的质量管理平台。最终形成特钢棒材机器人化精整作业应用示范产线,以点带面推动冶金工业机器人的研发与工程化应用。该项目将突破我国特钢棒材精整过程机器人应用及智能化关键技术瓶颈,形成针对特钢棒材轻载与重载机器人集成、质量监控与优化等智能化关键技术,实现全流程智能化控制。

(4)智能在线检测。特钢专用检测,依据检验委托进行自动检测,化验结果数据及图片信息等全部实现自动采集到LIMS系统,3分钟出结果,数据不落地。数据自动进行修约,全过程不允许修改。

样品自动收发模块样品自动抓取制样模块

4、全流程工序动态协同,精益生产过程自执行

通过建立全工序业务衔接、稳定流畅、精益高效的生产制造执行系统,实现从客户需求开始到订单交付全过程的特钢精益生产管理体系,将客户要求、质量要求、工艺要求、操作要求等管理需求全部融入系统,并实现执行过程之中的预警、报警及追溯。

质量动态设计,全过程质量管控。实现钢铁企业按炉管理到按支管理的重大突破,数据自动采集全程不落地,系统自动判定,提升公司精准制造和柔性制造能力。

质量管控环节全面覆盖营销、生产、采购、物流等关键业务环节,从售前产品质量设计、质量标准库建立、生产过程质量管控、质量成本可视化、产品质量追溯、质量分析及优化设计,形成质量管控完整闭环。

5、设备、能源、环保、安全专智能化管理

设备、能源、环保、安全环节分别由专业管理信息系统提供信息化支撑,在各自领域各司其职,深耕业务、深化应用,持续满足设备全生命周期、设备预测性维修、能源资源综合利用、环保监测闭环管理、安全及事故预防等专业化需求,并围绕公司运营、生产、质量、物流等环节或业务场景,提供更加专业化的数据支撑。

能源流实时监控

EAM设备全生命周期管理平台

环境信息总览

安全管理可视化

6、供应链智能化协同

(1)供应链可视化。搭建供应链管理系统(SCM),按照生产、技术要求对废钢进行分品种、分类别管理,并对废钢采购计划分解到部室到业务经理,利用数字化处理加工手段、对废钢物料大数据进行深度分析,实现供应链可视化监控和综合绩效分析。

废钢采购可视化大屏

(2)供应链的一体化综合物流管控.物流管理环节做为产、供、销全流程的贯通式环节,以“大物流”概念对厂内外环境进行全局物流、物料管控。建立了移动端客商网络协同平台,实现了从供应商到厂区再到客户的全供应链的一体化综合物流管控。同时,物流管理环节中对车辆排放标准、新能源车型等环保关键指标数据直接对接环保系统,对运输车辆碳排放起到严格的控制作用,真正实现绿色物流、高效物流。

可视化物流智能调度平台

(3)市场快速分析预测。市场快速分析预测,以供应链生态模式动态挖掘,快速响应市场异动。通过市场趋势预测、用户需求挖掘、客户数据分析和销售计划优化,实现需求驱动的精准营销,提高营销效率,降低营销成本。

(4)成本精细化。通过MES的生产过程成本管理功能及ERP的FI/CO模块,实现了按炉次收集各项物料和能源消耗,可满足不同层次、不同维度核算和分析需求。系统已实现新区的成本定额化管理和隐性成本管理功能。

(5)立体化智能仓库。配备仓储管理系统(WMS)和仓储控制系统(WCS),实现与SAP、设备综合管理(EAM)等系统数据互联互通。采用条码技术和无线手持终端技术,对物料实施动态管理,实现辅料备件自动出入库、自动分配货位、自动盘点、并生成多口径库存物资统计分析等功能。

智能化立体仓库现场

7、智慧园区

智慧园区,利用物联网、移动APP、人脸识别、射频卡等技术实现高标准的园区智能化、楼宇智能化、员工服务智能化、考勤自动化等。主要功能包括智慧园、公共区域监控、周界安防等系统。