一、研究的背景与问题

节能和环保是制约我国钢铁行业可持续发展的重要因素,在全国环境保护工作会议上,我国制定实施了打赢蓝天保卫战三年作战计划,启动钢铁行业超低排放改造,全国具备改造条件的钢铁企业力争实现超低排放,其中轧钢加热炉和热处理炉氮氧化物实现超低排放是其中一项重要目标。目前诸多工序减排措施大都采用末端治理,其中烟气脱硝处理技术存在占地面积大、运营成本高且易产生二次污染等问题。而低氮燃烧技术通过对氮氧化物产生的源头进行控制,无需额外的附属污染处理设备,仅依靠低氮燃烧装置本身的优化设计和低氮燃烧控制技术,即可满足钢铁企业轧钢工序炉窑的安全环保低成本运行需求,是实现工业炉超低氮排放的首选技术方案。

钢坯加热炉由于工艺温度高,燃烧峰值温度也相对较高,而热力型氮氧化物随燃烧峰值温度升高化学反应速率按指数规律迅速增加,钢坯加热工艺温度高与热力型氮氧化物随燃烧峰值温度升高急剧上升之间的矛盾是高温工业炉的氮氧化物源头控制的关键技术难题。

现有低NOX燃烧技术主要围绕如何降低燃烧温度,减少热力型NOX生成开展的,主要技术包括分级燃烧、预混燃烧、烟气外部再循环、多孔介质催化燃烧等等。然而现有上述低氮燃烧技术存在以下缺陷:

1、火焰温度高。现有低氮燃烧技术仍然是基于传统有焰燃烧开发的,对于降低氮氧化物有一定效果,但无法根本消除过高的火焰峰值温度,无法大幅度降低氮氧化物排放,没有本质的突破,难以实现超低排放效果。

2、适应范围窄。现有低氮燃烧技术应用场合受限制,难以满足某些特殊应用场景,例如高浓度富氧燃烧、高热值煤气及受限空间内的高强度燃烧等应用场景下,现有低氮燃烧技术难以实现低氮排放。

3、稳定性差。我国钢铁企业数量规模庞大,部分企业由于工序工艺限制导致工况复杂多变,如产能负荷、燃料成分等的波动,现有低氮燃烧技术无法实现工况波动下的稳定超低排放。

因此,解决现有低氮燃烧技术缺陷,攻克诸如工艺温度对氮氧化物生成的显著影响、高热强度燃烧下低氮排放的实现、工况复杂多变对氮氧化物排放的稳定性影响等关键技术难题是本项目的主要研究内容。

综上所述,系统研究先进无焰燃烧超低氮排放技术及装备,开发适应轧钢高温工业炉复杂多变工况的超低氮燃烧控制技术,为国内钢铁企业的超低排放改造提供可靠的技术保障和配套装备,实现各种复杂工况下在线连续监测超低排放,对于钢铁加热炉及热处理炉的高效燃烧、低氮环保性能提升,对我国钢铁行业长期可持续绿色发展以及客户的当前迫切需求都具有重要的现实意义。

二、解决问题的思路与技术方案

北京京诚凤凰工业炉工程技术有限公司围绕钢铁企业加热炉及热处理炉的源头减排目标,聚焦超低氮燃烧技术,以无焰燃烧理论为指引突破传统有焰燃烧技术局限,开发适用于钢铁企业加热炉及热处理炉复杂工况下的超低氮无焰燃烧技术及装备,同时结合工程实际构建低氮燃烧控制模型,以保障工业炉在无附加末端减排措施的情况下实现连续在线监测超低排放。

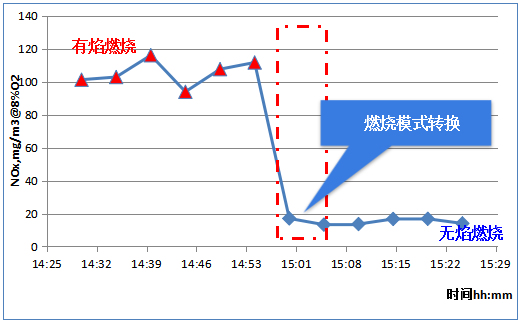

图1技术路线及方向的热态燃烧实验验证

(1000℃炉温下天然气有焰转换无焰模式下氮氧化物对比)

研发团队针对现有低氮燃烧技术均是基于火焰燃烧理论,燃烧峰值温度过高,难以从本质上大幅度降低燃烧高温形成的热力氮氧化物,提出空气分级偏置技术以弱化空煤气混合,打破火焰稳定条件,提高空煤气流速超出火焰传播速度,从而形成超低氮无焰燃烧;针对传统富氧燃烧温度过高的难点,提出富氧高速喷吹技术以实现多种富氧浓度下稳定超低氮无焰燃烧;针对高热值煤气及受限空间高强度燃烧下实现低氮排放的难点,提出基于燃气分级和烟气强制内循环的无焰燃烧装置;针对工业炉复杂工况下的低氮燃烧控制,构建基于炉温—气氛—负荷—氮氧化物的多因素燃烧优化控制模型,以解决多变工况对于超低氮排放的稳定性要求。

图2项目总体研发思路

项目组立足行业发展趋势和市场需求,基于低氮燃烧机理、热态仿真及燃烧实验以及多年来工业加热工程实践,开展超低氮燃烧技术研究,以解决以下关键技术难题。

技术难题1:工艺温度对氮氧化物生成的显著影响。钢坯加热炉由于工艺温度高,燃烧峰值温度也相对较高,而热力型氮氧化物随燃烧峰值温度升高,化学反应速率按指数规律迅速增加。由于工艺温度无法改变,钢坯加热工艺温度高与热力型氮氧化物随燃烧峰值温度升高急剧上升之间的矛盾是高温工业炉的氮氧化物源头控制的关键技术难题之一。

技术难题2:高热强度下无焰燃烧的实现。在工业炉某些特殊应用如富氧燃烧、高热值燃料受限空间燃烧等高热强度场景下,由于富氧或高热值燃料所导致的理论燃烧温度较高,在受限空间内单位体积热强度高,同时由于炉膛空间限制,烟气自然循环回流受到抑制,不利于在燃烧反应发生前稀释助燃空气及高热值燃气,因而难以在高热强度下形成超低氮无焰燃烧,炉内温度场梯度大,存在局部超高温区,不利于降低燃烧峰值温度,难以实现氮氧化物的超低排放。

技术难题3:工况的不稳定性。生产现场存在比较普遍的一个问题在于炉况的不稳定性,超低氮燃烧器作为一种热工装备,具有非线性特征,当远离其设计工况运行时性能会下降,不利于保持稳定的超低氮排放。目前大部分轧钢加热炉还是比例燃烧控制,实际生产的时候,产能利用度过小或者产能过大,间接造成低氮燃烧器处于低负荷或者超负荷运行,这对低氮排放不利。另外,煤气的热值波动很大,导致设计参数与现场工况不吻合,热力氮氧化物也显著增加。轧钢加热炉操作人员都习惯于从安全角度考虑大风量操作,通常烟气中残氧都在3%以上,有些老旧加热炉由于密封性较差吸入冷风量偏大远大于这个数字,这也会造成氮氧化物随残氧的升高而急剧上升。以上工况的不稳定性也是超低氮燃烧保持连续稳定运行的关键技术难题。

本项目团队针对上述实现超低氮排放的关键技术难题进行了相应技术研究、装备开发、工程应用,从而保障高温工业炉在线连续监测超低氮排放。

三、主要创新性成果

项目组经过多年攻关,围绕钢铁企业加热炉及热处理炉的源头减排目标,以无焰燃烧理论为指引,突破传统有焰燃烧技术局限,开发了适用于钢铁企业加热炉及热处理炉复杂工况下的超低氮无焰燃烧技术及装备,同时结合工业炉复杂工况构建低氮燃烧控制模型,创新开发了适应于复杂工况的超低氮稳定控制技术,以保障工业炉在无附加末端治理措施的情况下连续在线监测超低排放。项目技术实现了工业炉窑均匀加热、超低氮排放、提高加热效率和产品质量等工艺高标准严苛要求,主要创新成果如下:

1、针对现有低氮燃烧技术燃烧峰值温度过高导致的热力氮氧化物排放高,项目突破传统有焰燃烧限制,基于无焰燃烧理论开发了空气分级偏置无焰燃烧技术,确定无焰燃烧实现的临界流体速度和烟气回流率,实现了高热值燃气燃烧氮氧化物排放小于120mg/m3。

2、针对传统富氧燃烧局部温度高、氧化烧损大和氮氧化物排放高的技术缺陷,开发了富氧高速喷吹技术及成套装备,实现了21%~100%多种富氧浓度下稳定超低氮无焰燃烧,避免了高浓度富氧应用于钢坯加热炉时引起的过度氧化烧损问题。

3、针对高热值燃料在受限空间内无焰燃烧实现的难题,开发了燃气分级和烟气强制内循环的无焰燃烧装置,炉膛体积热强度提高3倍,氮氧化物排放小于70mg/m3,实现高热值煤气及受限空间高强度燃烧下的超低排放。

4、针对工业炉复杂多变工况对氮氧化物排放稳定性的影响,构建基于炉温、气氛、负荷、氮氧化物等多因素的燃烧优化控制模型,创新开发了适应于复杂工况的超低氮稳定控制技术,在复杂工况下负荷调节比达到10:1时,保障工业炉在线连续监测超低氮排放要求。

四、应用情况与效果

项目开发了适用于轧钢加热炉各种燃气(混合煤气、焦炉煤气和天然气)、各种系列(侧烧嘴、端烧嘴、平焰烧嘴)的超低氮燃烧技术及装备,可因地制宜选择合理配置。实际工程应用中,针对工业炉复杂工况下的低氮燃烧控制,构建基于炉温—气氛—负荷—氮氧化物的多因素燃烧优化控制模型,在复杂工况负荷调节比达到10:1时,保障工业炉在线连续监测超低排放。

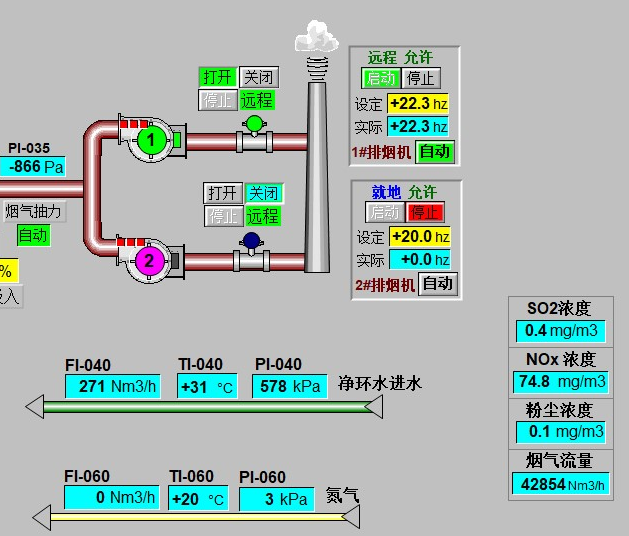

图3宝钢2050热轧在线监测氮氧化物浓度

2017年北京北冶功能材料有限公司首次在加热炉天然气低氮改造项目中应用本项目成套超低氮无焰燃烧技术及装备,项目投产后实现超低氮排放,完全满足北京市环保要求。随后项目成果陆续在宝钢股份、石钢、沙钢、安阳钢铁、广青金属、德龙镍业等钢铁企业改造或新建项目中投产应用,实现超低氮无焰燃烧技术及装备的推广应用。项目工程宝钢2050热轧采用混合煤气燃烧实现在线监测氮氧化物排放小于50mg/m3(图3),沙钢3500中板采用焦炉煤气燃烧氮氧化物排放小于100mg/m3,石钢环保搬迁采用天然气燃烧,氮氧化物排放在线监测小于100mg/m3,正常生产时约70mg/m3,如图4所示。

图4石钢环保搬迁中棒在线监测氮氧化物浓度

项目技术工程应用实现NOX排放指标50~120mg/m3(8%O2),其中混合煤气等中低热值燃料燃烧正常生产可达到50mg/m3,焦炉煤气、天然气等高热值煤气正常生产可达到80mg/m3,保温待轧等非正常生产复杂工况下可达到120 mg/m3以下,氧化烧损率达到0.5%,负荷调节范围可达10:1,保障了复杂工况下燃烧及超低氮排放的稳定性。项目成果应用实现整体性能指标相比国内外同类先进技术处于领先地位。

项目近三年已产生直接经济效益6.9亿元以上,自首次应用以来,累计签约合同32项,合同额近13亿元,包括印尼瑞浦、土耳其Kardemi等国外企业,已投产项目年减排氮氧化物约1165吨,累计减少氧化烧损等为企业带来经济效益约2.452亿元。

本成果已申请专利15项,其中已授权12项;取得软件著作权1项;编制1项国家标准。项目成果经行业权威专家鉴定达到国际先进水平,2020年本项目技术及装备入选工信部、科技部、生态环境部《国家鼓励发展的重大环保技术装备目录》,本成果有力推动了轧钢加热炉及热处理炉燃烧技术进步,提升了工业炉节能环保技术标准,引领了工业炉复杂工况下的超低氮排放源头治理技术发展方向,有利于我国钢铁行业实现绿色可持续发展。