钢包引流砂烧结与钢包自动开浇率提升研究进展

邓志银1,2,彭朋3,朱苗勇1,2

(1. 东北大学多金属共生矿生态化冶金教育部重点实验室, 辽宁 沈阳 110819;

2. 东北大学冶金学院, 辽宁 沈阳 110819;3. 上海交通大学材料科学与工程学院, 上海 200240)

摘要:为了提升钢包自动开浇率,总结了钢包引流砂烧结的研究与工业实践成果,阐述了引流砂的烧结性能、钢包自动开浇的影响因素及提升措施,重点关注了不同材质引流砂的烧结机理和钢液对引流砂烧结的作用机制。不同材质引流砂的烧结结构类似,一般分为烧结层(包括部分烧结层)和未烧结层。引流砂的实际烧结层很薄,而且绝大多数引流砂会呈现未烧结的状态。引流砂的烧结过程主要是液相的演变过程,烧结过程生成的液相越多,引流砂烧结越严重。合理控制烧结过程的液相生成和烧结厚度是提升合金钢钢包自动开浇率的关键。引流砂的成分和粒度、钢液的作用以及温度和停留时间等因素是影响钢包自动开浇的主要因素。钢液会参与引流砂的烧结过程,使砂中形成更多的液相,从而加速引流砂的烧结,因而引流砂的开发不能忽略钢液的作用。一般情况下,在常规钢种生产中,铬质引流砂可获得很高的钢包自动开浇率。对于合金元素(特别是锰和铝)含量很高的钢种,现有铬质引流砂和锆质引流砂的使用效果还不够理想,还需要研发新型引流砂来抑制钢液与引流砂的过度作用,以提高钢包自动开浇率。

关键词:引流砂;烧结;自动开浇;液相;铬铁矿

文献标志码:A 文章编号:0449-749X(2022)01-0001-12

State of art in study on sintering of ladle filler sands and improvement of ladle free-opening rate

DENG Zhi-yin1,2,PENG Peng3,ZHU Miao-yong1,2

(1. Key Laboratory for Ecological Metallurgy of Multimetallic Mineral (Ministry of Education), Northeastern University, Shenyang 110819, Liaoning, China;2. School of Metallurgy, Northeastern University, Shenyang 110819, Liaoning, China;3. School of Materials Science and Engineering, Shanghai Jiao Tong University, Shanghai 200240, China)

Abstract:In order to avoid oxygen lancing when teeming, the studies on the sintering of ladle filler sands and the practices on ladle free-opening are summarized. The sintering properties of filler sands, and the influential factors of ladle free-opening as well as its improvement methods are introduced, while the sintering mechanism of different types of filler sands and the effect of liquid steel on sintering are discussed in detail. As reported, the sintering structures of different types of filler sands are very similar, and generally divided into sintered layer (including partial sintered layer) and non-sintered layer. The thickness of the sintered layer is quite thin, while most of the sand grains are non-sintered. The formation of the liquid phase is the key to the sintering of ladle filler sands, and more liquid generation would result in serious sintering. Proper control of the formation of the liquid phase in ladle filler sands and the thickness of the sintered layer is crucial for the teeming of alloyed steels. The composition and the size of filler sands, steel composition, temperature as well as holding time are the main influential factors to improve ladle free-opening rate. Liquid steel is involved in the sintering process and enhances the formation of the liquid phase, accelerating the sintering. The development of a new kind of filler sands should take the steel composition into account. In general, conventional chromite-based filler sands can obtain a high free-opening rate during the teeming of conventional steel grades. In case of the steel grades containing high contents of alloys (especially Mn and Al), the application result of the chromite-based and zircon-based filler sands is unsatisfied, and new types of ladle filler sands are required to restrain the acceleration of liquid steel on the sintering and improve the ladle free-opening rate.

Key words:filler sand; sintering; free-opening; liquid phase; chromite

钢包引流砂需填充在钢包座砖中隔离钢液和滑板,以起到保护滑板的作用。座砖顶部的引流砂会在钢液高温作用下开始烧结。当打开滑板时,下部疏松的引流砂会自动流出,顶部的烧结层也会在钢液静压下的作用下破裂,并使钢液随之流出。这一过程即钢包自动开浇。在实际生产过程中,常常会遇到钢包不能自动开浇的情况,钢铁企业不得不采用烧氧来补救,以去除堵塞的引流砂。实际上,烧氧过程不仅会严重恶化钢液的洁净度,而且还存在安全隐患,同时也会影响生产效率。因此,各钢铁企业均重视提升钢包的自动开浇率,并以100%的自动开浇率为最终目标。

很多学者和技术人员研究分析了影响钢包自动开浇率的各种因素,并获得了钢包不能自动开浇的3种机理:引流砂的烧结层过厚;引流砂上面的钢液冷凝且形成的凝固层过厚;钢液渗透进入引流砂。通常,引流砂烧结过重被认为是钢包不能自动开浇的主要原因。因此,学者们重点关注了引流砂的各种特性(如耐火度、成分、粒度分布及堆积密度等)对其烧结的影响。这些研究中,绝大多数研究只考虑了引流砂自身的烧结,也有少部分研究了引流砂与钢液的相互作用。学者和技术人员对引流砂烧结行为仍然缺乏统一的认识。此外,在工业实践中,影响钢包自动开浇的各种因素大多数是基于生产数据总结得到的,人们对部分因素的影响机理认识尚不深入。

近年来,本文作者针对不同材质引流砂开展了研究,重点考察了引流砂与钢液的相互作用,不仅发现钢液对引流砂烧结行为的影响重大,而且还发现引流砂与钢液的反应产物会形成钢中大型夹杂物而难以去除。本文总结介绍国内外有关引流砂烧结的研究以及提升钢包自动开浇率的工业实践成果,重点阐述引流砂的烧结机理和钢液的作用机制,为提升钢包的自动开浇率提供方向和指导。

1钢包引流砂性能与结构

1.1引流砂基本性能

引流砂的理化性能主要包括:颗粒形状与粒度、烧结性、抗钢液渗透性、导热性、热膨胀性等。通常,钢包引流砂应具备以下基本性能。

(1)合适的烧结性能。烧结程度过高会导致烧结层太厚导致钢水静压力难以冲破;烧结程度过低则可能导致引流砂上浮,或导致钢水渗入形成凝钢,不利于钢包自动开浇。

(2)良好的流动性。引流砂使用过程中承受的钢液静压力较大,良好的流动性可以避免绷料。

(3)合理的尺寸效应。在高温作用下,引流砂应避免出现无法自动下落或无法支撑上部材料的情况。

(4)稳定的化学性能。在高温作用下,引流砂应不与水口耐火材料发生反应,同时能抵抗钢液和熔渣的渗透和侵蚀。

1.2引流砂材质

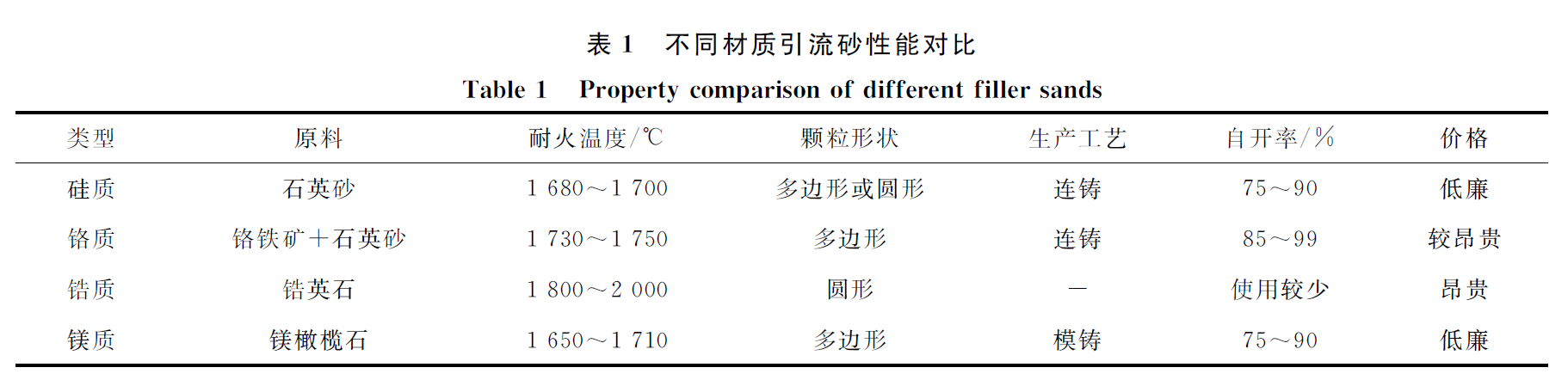

目前,国内外使用的引流砂主要包括硅质、铬质、锆质和镁质等几类。

硅质引流砂以石英砂为原料,添加部分碱性长石等添加剂混合制成。硅质引流砂价格低廉,抗钢液渗透能力强,自动开浇率高,实际应用广泛,目前的使用比例约为20%~30%。硅质引流砂在高温下会出现较大的体积膨胀,导致流动性降低,同时由于呈酸性,会影响中间包寿命。

铬质引流砂的主要原料为铬铁矿和石英砂,其密度大,熔点高,流动性好,耐火度高,具有很强的抗钢液渗透性,与钢水长时间接触仍能保持高自动开浇率。目前,铬质引流砂被大多数钢厂普遍使用,使用比例约为50%。

锆质引流砂以锆英石为主原料,颗粒呈圆形,具有热膨胀率低、导热性好、密度大、抗钢水渗透能力强、稳定性好等优点,其一直被认为是理想的钢包引流砂材料。由于价格高昂,锆质引流砂在现场使用较少。

镁质引流砂则较为廉价,常使用在模铸工艺中。其以镁橄榄石为主要原料,具有熔点高、导热率低、相变膨胀小、化学性能稳定以及抗金属氧化物侵蚀能力强等特点。这类引流砂在连铸工艺的自动开浇率较低,目前钢厂的使用比例为15%~20%。4种引流砂的使用性能对比见表1。

1.3引流砂烧结结构

罗德康等提出引流砂烧结呈现2层结构:第1层为烧结层;第2层则是原有引流砂。Garlick C 等研究发现,不同材质的引流砂具有相似的3层烧结结构:最上层为烧结层,该层引流砂与钢液直接接触,并具有一定强度和厚度;中间为半烧结层(部分烧结层);最下部为低温区,为与常温状态下相同的疏松层。对于不同材质的引流砂,烧结时区别主要为于各层相对厚度不同。

实际上,引流砂的导热系数较小,引流砂的温度随着与钢液的距离增加而迅速下降,因此引流砂的烧结层(包括部分烧结层)会很薄,而且绝大多数引流砂会呈现未烧结的状态。铬质引流砂的烧结实际照片、示意图以及工业实测温度分布 如图1所示。由图1可知,与钢液接触的烧结层非常致密,其厚度仅为1 mm左右,在此之下的烧结层则开始出现较多的孔洞。此外,如图1(c)所示,钢包座砖附近的引流砂的实测温度已经低于1 200 ℃,在此温度下引流砂很难烧结。由此可见,得到合理的烧结层厚度是实现钢包自动开浇的关键。

2 钢包引流砂烧结机理

2.1硅质引流砂烧结

学者研究发现,在硅质引流砂烧结过程中,砂中的碱性长石最先开始熔化,并将周围的石英颗粒黏结成块状。Kobayashi Y 等分析了不同烧结温度条件下砂中的物相变化,其结果如图2所示。由于碱性长石的熔点为1 150 ℃,因此硅质引流砂在高于此温度时开始生成液相而烧结。随着温度进一步升高,SiO2逐渐溶解在液相中,液相中的Al2O3、Na2O及K2O等比例明显降低,且液相比例不断增加,引流砂烧结程度随之加剧。

2.2铬质引流砂烧结

Tomba A G 等研究铬质引流砂烧结时发现,铬铁矿颗粒与石英颗粒周围存在硅酸盐液相,推测这可能是由于石英的熔化。作者的研究则证明了液相的形成与石英相的溶解密切相关。铬质引流砂在不同烧结时间条件下的烧结物相和形貌如图3所示。由图3可知,随着烧结时间的延长,引流砂中的液相不断增加,而石英相不断减少,甚至完全溶解(图3(c))。铬铁矿与石英颗粒之间的化学反应是铬质引流砂烧结的主要机理。铬铁矿相与石英相反应生成液相的证据如图4所示。由图4可知,铬铁矿颗粒中的氧化物(FeO、Al2O3及MgO)在烧结过程中不断向边界扩散并与石英(SiO2)反应生成SiO2-FeO-Al2O3-MgO系液相。这些液相将铬铁矿和石英颗粒黏结在一起,从而引起铬质引流砂烧结。

2.3锆质引流砂烧结

文献指出,锆英石在高温下会分解成氧化锆和富SiO2玻璃相。Wessel R L 等研究发现锆英石中存在十字石[Fe2Al9O7(SiO4)4(OH)]低熔点杂质,其含量过高会导致锆质引流砂过分烧结。Cox F X 等发现锆质引流砂烧结后,锆英石颗粒被一层极薄的SiO2玻璃相黏结起来,他们认为该玻璃相源于砂中少量石英颗粒的熔化以及锆英石颗粒自身的分解。引流砂中的杂质会与石英反应生成复杂的硅酸盐,同时促进锆英石的分解形成更多黏结相,从而加剧引流砂烧结。此外,作者研究发现,锆质引流砂中的莫来石颗粒同样会与锆英石反应生成液相和氧化锆,且由锆英石分解产生的细小氧化锆在液相中大量析出,如图5所示。

从硅质、铬质和锆质引流砂的烧结机理可以看出,引流砂的烧结过程主要是液相的演变过程。引流砂颗粒自身的熔化或者颗粒之间发生反应生成液相是各类引流砂烧结的共同机理。烧结过程生成的液相越多,引流砂烧结越严重。因此,要控制引流砂过度烧结,应该合理控制液相的生成。

3 钢包自动开浇影响因素

3.1引流砂的影响

引流砂性能是影响钢包自动开浇的重要因素。就引流砂自身而言,造成钢包无法自开原因主要有以下几种:(1)引流砂的烧结层过厚,导致钢液静压力无法将其冲破;(2)钢液渗入引流砂颗粒之间并凝固形成高强度的钢砂混凝层;(3)引流砂流动性下降,开浇时无法自动流出。以上原因主要涉及引流砂的成分、粒度和水含量等参数。

3.1.1引流砂成分

引流砂的成分与引流砂的烧结性能密切相关。引流砂材质不同,烧结性能也不同。学者指出,硅质引流砂中的石英砂纯度和碱性长石含量会影响硅质引流砂的烧结性能。适量的长石有利于抑制硅质引流砂体积膨胀,提高抗钢水渗透性,但长石过多则会引起引流砂过度烧结,反而降低自开率。如前文所述,铬质引流砂的使用性能优于硅质引流砂,这是由于高温条件下铬质引流砂烧结产生的液相更少。研究发现,铬铁矿与石英砂配比对铬质引流砂的烧结性能有明显的影响。砂中石英含量越高,烧结产生的液相越多,烧结越致密。此外,合适的铬铁矿与石英砂配比还可以提升引流砂的流动性能。此外,铬铁矿砂的成分(如Cr2O3和FeO含量)也会影响引流砂的使用效果。

Garlick C等指出引流砂成分的改变还会引起其导热系数的变化,从而影响水口内引流砂的温度场。何毅和JIANG Z H 等指出,在相同温度下,不同材质引流砂导热系数的关系为铬质>镁质>硅质。通常引流砂导热系数越大,其形成的烧结层越厚,越不利于自动开浇。

同时,向砂中添加一定的石墨用作润滑剂,降低引流砂自身与座砖内壁间的摩擦力,可以有效提高引流砂的流动性。尽管如此,过多石墨加入会导致引流砂出现明显的偏析,反而降低了引流砂流动性。此外,添加石墨还会降低引流砂的导热系数,且石墨不与钢液或熔渣润湿,可以有效阻止钢液的侵蚀和渗透。

3.1.2粒度

引流砂粒度主要影响引流砂的反应界面、流动性和导热系数。引流砂细小的粒径导致了更大的接触界面,有利于引流砂烧结行为的发展。研究发现,硅质引流砂粒度减小后,烧结程度显著提升,液相区面积更大,液相中SiO2含量也更高。同样,铬质引流砂中石英颗粒越细小,烧结产生的液相越多,烧结越致密。此外,唐萍和占海涛等指出,引流砂颗粒越圆润,粒度分布越均匀,体积密度越大,其流动性越好;而Farshidfar F 等则认为较广的粒度分布可以提高引流砂的流动性能。何毅和JIANG Z H等指出粒度是影响引流砂导热系数的关键,增大粒度会使导热系数减小。

3.1.3水含量

Seixas M L和刘锋等研究发现,引流砂水含量直接影响引流砂的烧结层强度及致密度。水含量越高,加热时水蒸发产生的蒸汽量就越多,向外膨胀越严重,烧结结构也就越松散,更容易导致钢液渗入引流砂颗粒间,影响钢包自动开浇。

特别地,作者研究铬质引流砂的烧结行为时发现,钢液很难渗入铬质引流砂的烧结层。实际上,图1(a)就是一个证据。因此,作者更倾向于引流砂的烧结层过厚而导致钢包无法自动开浇。

3.2钢种的影响

随着冶炼钢种的不同,钢包自动开浇率也存在差异。冶金工作者依据生产数据发现,液相线温度高和合金加入量大的钢种钢包自动开浇率通常较低。Balajee S R 等提出,碳含量高的钢种自动开浇率较高。秦祖宏等发现钢包自开率随锰含量升高而降低,且铬和钼等元素会加剧钢包自开率降低。Kovacˇicˇ M 等指出,钢中铝含量和锰含量是影响钢包自动开浇的重要因素。不得不指出,这些结论大多数是基于生产数据得到,尚未提及具体的影响机理。

罗德康等指出钢液作用下的硅质引流砂烧结结构与无钢液作用的结构类似。不同的是,距离钢液-引流砂界面越近,引流砂中的玻璃相越多,同时SiO2固体颗粒减少,并且不再保持晶体状态。此外,Garlick C 等发现,钢液-硅质引流砂界面附近的SiO2颗粒被硅酸铝锰液相黏结在一起。由于初始引流砂中并没有锰元素,因此他们认为液相中的MnO可能来自钢液中锰。

作者考察了不同钢液对铬质引流砂烧结的影响机理。研究发现,相比单独烧结的引流砂,即使是与纯铁液接触的引流砂,砂中生成的液相更多,其烧结程度也明显更高,如图6所示。这说明,钢液促进了引流砂中液相的生成,从而加剧了引流砂的烧结。通常含有较高锰含量和铝含量的钢种会促使引流砂生成更多的液相。为了进一步揭示钢液的作用机理,本文作者分析了引流砂中的元素分布如图7所示,由图7可知,若钢液中含有较高锰和铝,引流砂中液相则含有较高的MnO和Al2O3。这表明液-液反应是钢液与引流砂的主要反应行为。由于引流砂中并不含MnO,因而液相中的MnO来自引流砂与钢液的反应。此外,液相中的Al2O3相比铬铁矿中Al2O3有升高趋势,这说明钢液中的铝元素也参与了反应从而生成更多的Al2O3。钢液作用过程见式(1)和式(2)。特别地,对于纯铁液,式(3)也被验证是可以发生的,从而使液相中的FeO含量增加。液相中这些氧化物增加很可能降低了液相线温度,这是钢液与引流砂反应促进液相形成的关键。

此外,作者还研究了钢液对锆质引流砂的作用机理。研究发现,与铬质引流砂类似,钢液中的锰元素和铝元素甚至是铁元素都会参与锆质引流砂的烧结行为,从而生成更多的液相,并加剧引流砂的烧结。由于锆质引流砂不含FeO,因此式(4)成为液相中生成MnO的主要化学反应。钢中的锰含量显著影响锆质引流砂的烧结。同时,因引流砂中含有较多莫来石颗粒,在常规钢种铝含量条件下,式(2)的作用则相对较弱。

综上所述,钢种对引流砂的烧结行为有着重要的影响。无论是硅质,还是铬质引流砂,甚至锆质引流砂,钢液中的锰元素均会使引流砂中生成更多的液相,严重加剧引流砂的烧结。同样也可以推测,若钢液中含有过高的铝含量,钢液的作用也会更加明显。这些影响机理研究很好地解释了生产现象。同时也可以看到,忽略钢液的作用来评价引流砂的烧结性能很可能会使引流砂的使用效果受到限制。对于锰含量和铝含量均较高的钢种,需要研发新型引流砂来抑制钢液与引流砂的作用,才能获得适宜的烧结性能,提高钢包的自动开浇率。

3.3钢包条件的影响

钢包条件包括钢包尺寸、周转状况以及座砖和水口的结构、材质和位置等。通常钢包越小,钢液静压力越小,越不利于自动开浇。正常周转包的自动开浇率也明显高于非周转包。非周转包温度较低,钢液易在水口形成冷凝钢堵塞水口,同时也会导致引流砂部分熔化层凝固,增加了烧结层厚度。

座砖和水口的结构直接影响引流砂能否顺利流出。郑仁和等通过改进座砖形状有效提高了钢包自动开浇率和水口寿命。苏树红等指出,改进座砖锥度和座砖内径与高的比值可以改善引流砂流动状态。实践表明,钢包水口形状由阶梯形改变为锥形或流线形,有利于引流砂顺利下落,自动开浇率得到显著提升。水口直径也会影响钢包自开率,水口直径过小会导致引流砂流动性受限,不利于自动开浇。

Cathcart C R 等指出,座砖的材质直接影响引流砂的附着情况。传统刚玉材质座砖易与引流砂发生反应形成结瘤;铝碳质座砖几乎不与引流砂反应,能有效避免座砖及水口内壁结瘤,自动开浇率较高。Shiotani K 等则使用不烧Mg-C质座砖代替原有烧成锆质座砖,显著提高了钢包自动开浇率。

座砖的位置同样影响钢包的自动开浇。当钢包座砖位于出钢注流的边缘,出钢注流会冲毁引流砂丘,导致钢液进入水口凝固,影响自动开浇;且出钢前后加入的脱氧剂和合金落入引流砂破坏引流砂丘形状,或黏结在水口座砖附近,影响包底钢液顺利流出。黄燕飞等将出钢口的安放角度进行一定的偏移,可以显著提高钢包自动开浇率。此外,当座砖与包底位置相平时,钢包底部无死区,吹氩过程中底部钢水循环充分,不易在水口结成冷钢,有利于钢包自动开浇。座砖高于或低于包底时,均不利于自动开浇。

3.4操作条件的影响

3.4.1温度

研究表明,引流砂烧结产生的液相比例与温度变化密切相关。温度升高加速了传质和界面反应,从而加速烧结。随着温度升高,液相比例会显著增大,液相的成分也会发生明显变化,如图8所示。此外,出钢温度同样影响自动开浇。出钢温度越高,引流砂烧结层越厚,开浇时钢液就越难将其冲破。当温度过低时,引流砂表面无法形成致密完整的烧结层,钢液易渗入引流砂颗粒间形成钢砂混凝体。

3.4.2停留时间

Chien Y T 等发现,停留时间长会导致引流砂呈现出致密化倾向。Cathcart C R 等认为,出钢到开浇的时间是影响钢包自动开浇率的最重要因素,这段时间决定着引流砂烧结层厚度与强度。作者从机理上分析了停留时间的影响,发现随着时间的延长,引流砂中的液相不断增加,引流砂烧结也越来越严重。引流砂液相的生成进一步改善了反应动力学条件,使烧结反应加速。

Balajee S R 等和Bergman 则认为,座砖部位钢液结壳是影响自动开浇的重要因素,钢包停留时间与此紧密相关。Balajee S R等发现,当钢包停留时间超过80 min后,铬质引流砂开浇率开始下降;当精炼结束到开浇的时间超过20 min,自开率就会严重降低,这一时间决定了砂丘上形成的凝钢壳厚度。钢包搅拌可以均匀温度从而降低座砖上凝钢的厚度,但时间过长则会导致钢液渗透,反而降低自动开浇率。Wessel R L等也提出缩短钢包的停留时间以及适当搅拌钢液对自动开浇至关重要。国内很多钢厂在生产中也提出了提高钢包周转效率,缩短钢包停留时间的要求。

3.4.3钢包清理

钢包清理是钢包热修作业的重要内容。若钢包清理不干净,包内以及水口内部仍有残渣。这些残渣会在钢包烘烤时熔化并流入水口。加入引流砂时,回流液渣在水口下部形成强度较大的冷渣层,堵塞水口,不利于钢包水口自动开浇。唐贵川等的统计结果表明,带渣钢包自动开浇率远低于同期正常值,钢渣回流对自动开浇影响极为恶劣。此外,钢包热修作业中,如果不及时清理填补滑板和水口缝隙的残余火泥,其在高温作用下也会堵塞水口,对钢包自动开浇产生不利影响。

3.4.4加砂操作

装入引流砂一般会出现图9所示的3种堆积状态。引流砂的填充状态与引流砂加入量密切相关。引流砂加入量过多会造成浪费,引流砂加入量不足则不能填满水口,钢液进入后冷凝会阻塞水口,无法自动开浇。合理的引流砂加入量使水口填充饱满,形成理想的蘑菇状,如图9(a)所示。生产实践证明,蘑菇状填充状态可以有效提高钢包自动开浇率。

引流砂加入方式对引流砂填充状态有很大影响,目前引流砂主要通过人工投掷、导管灌装、机械投放以及倒灌等几种方式加入。人工投掷的方式在国内钢厂广泛使用,但具有很大的随意性,生产中很难保证引流砂使水口填实灌满,包装袋与引流砂黏连也严重影响引流砂的流动性。为避免人工投掷方式的弊端,目前很多钢厂利用长导管漏斗从上部使引流砂流下,这保证了引流砂投放的准确性,降低了引流砂消耗。一些钢厂还开发了机械设备用于投放引流砂,机械设备使引流砂投放更加精准。

4 钢包自动开浇率提升措施

4.1优化引流砂性能

从前文可以看出,引流砂的使用性能是影响钢包自动开浇率的最核心因素。由于硅质引流砂自开率较低,目前已被许多钢厂淘汰,铬质引流砂成为使用最为普遍的引流砂。尽管如此,若引流砂的成分不同、粒度不同、水含量不同,铬质引流砂的烧结性、流动性、热膨胀性和抗钢水渗透性等仍然会有差异。特别地,引流砂的烧结性能还与钢种密切相关:一方面,钢液的成分会参与引流砂的烧结过程,另一方面钢种的冶炼工艺(如温度和停留时间)也会影响引流砂的烧结效果。为此,提升引流砂的使用性能要结合具体的钢种(或某一类钢种)进行优化,忽略钢液的加速作用则难以达到理想的应用效果。对于铬质引流砂,可以考虑调整铬铁矿砂和石英砂的比例,选择合理的粒度配比,尽量使用圆润的颗粒,同时保证引流砂质量稳定。一般情况下,优化后的铬质引流砂在常规钢种生产中即可获得很高的钢包自动开浇率。对于合金元素(特别是锰和铝)含量很高的钢种,现有铬质引流砂和锆质引流砂的使用效果还不够理想,还需要研发新型引流砂来抑制钢液与引流砂的过度作用,从而提高钢包的自动开浇率。

4.2改进操作工艺

温度和停留时间是影响钢包自动开浇的主要操作因素。因此,在生产过程中应以连铸为中心,合理组织生产,加强对钢液温度和停留时间的管理和控制,尽量减少各生产环节的时间浪费,提高钢包周转效率,避免过高的温度和过长的停留时间。同时,需制定工艺技术规程,规范钢包和水口清理操作,保证清理后的水口内部光滑无毛刺;检查水口座砖是否过度侵蚀或开裂,避免引起钢液渗透;规范加砂操作,采用专用导管或机械投砂装置完成引流砂灌装,确保引流砂在水口内填充饱满,并呈蘑菇状;规范出钢脱氧剂、合金和渣料等的加入制度,避免破坏引流砂的堆积状态。此外,引流砂应采用防潮包装,在使用前也应进行烘烤。

4.3改进钢包条件

钢包条件的改进主要是提高周转红包的比例,优化水口和座砖的结构、材质和位置等,主要措施包括:非周转包要做好钢包烘烤工作,尽可能提高包底的温度,且应尽量缩短热修时间,减少钢包热损失;采用合适材质(如MgO-C质)的水口和座砖,避免与引流砂反应,降低内壁结瘤;优化水口座砖内部形状,对于喇叭口状座砖,缩短颈部长度,增大喇叭口深度;采用流线形水口,适当增大水口直径;调整水口座砖的位置,确保座砖与包底相平,并避开出钢注流区。此外,为避免座砖与水口内残留焦油和沥青等的影响,新更换的滑板及水口座砖应先进行烘烤,或采用没有油浸的生产工艺。

5 结论

(1)不同材质的引流砂烧结的结构类似。引流砂的实际烧结层(包括部分烧结层)会很薄,而且绝大多数引流砂会呈现未烧结的状态。得到合理的烧结层厚度是实现钢包自动开浇的关键。

(2)不同材质的引流砂的烧结过程主要是液相的演变过程,引流砂颗粒自身的熔化或者颗粒之间发生反应从而生成液相是烧结的共同机理。烧结过程生成的液相越多,引流砂烧结越严重。要控制引流砂过度烧结,应该合理控制液相的生成。

(3)引流砂的成分和粒度、钢液的作用以及温度和停留时间等因素是影响钢包自动开浇的主要因素。为提高钢包自动开浇率,引流砂的性能首先需满足需求,且生产过程需加强对钢液温度和停留时间的管控,提高周转红包的比例,还需考虑水口和座砖的结构、材质和位置等。

(4)钢液会参与引流砂的烧结过程,因而优化引流砂的使用性能不能忽略具体的钢种成分。对于合金元素(特别是锰和铝)含量很高的钢种,还需要研发新型引流砂来抑制钢液与引流砂的过度作用,从而提高钢包的自动开浇率。