转炉及KR循环利用钢包热态铸余渣工艺试验

孟华栋,杨勇,姚同路

(钢铁研究总院有限公司冶金工艺研究所, 北京 100081)

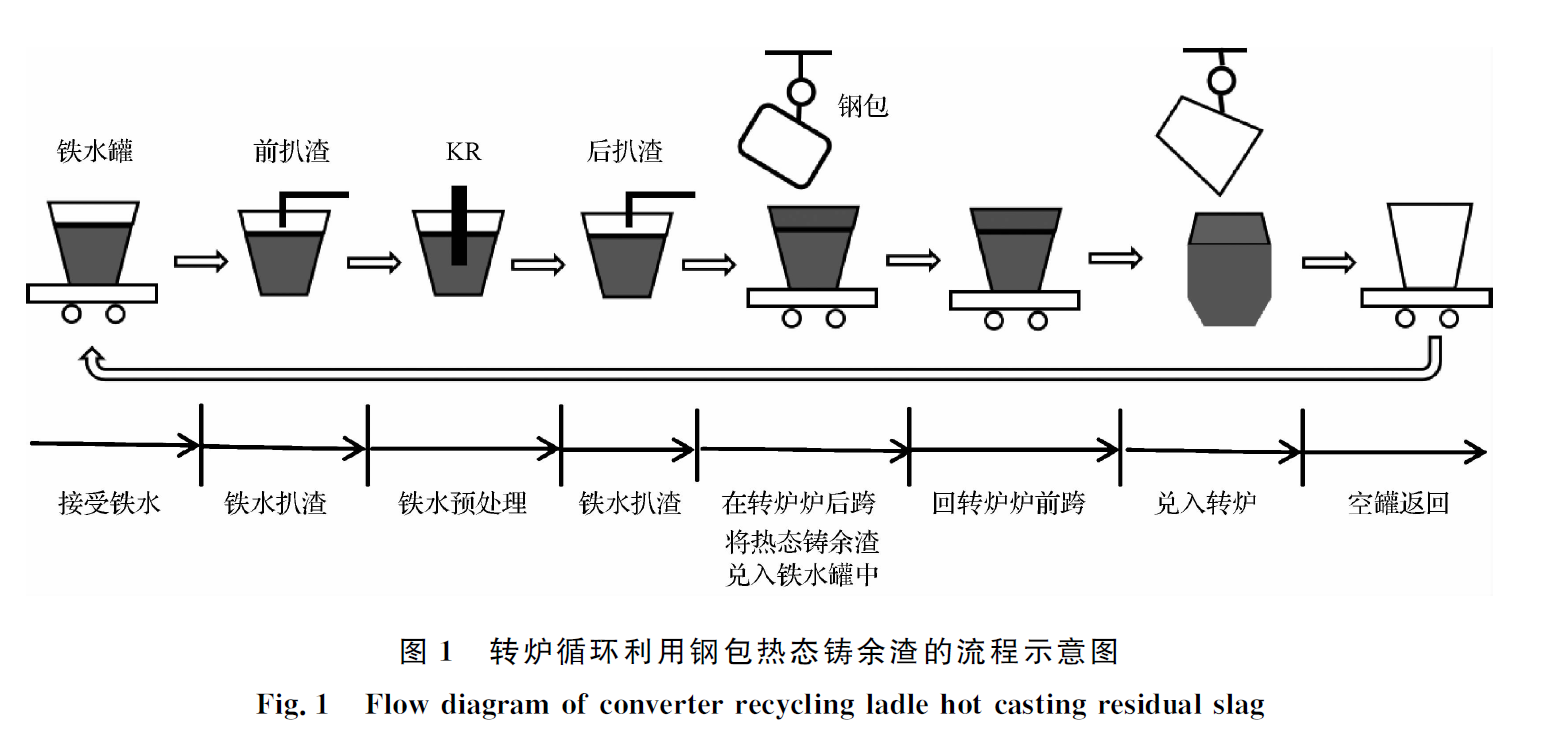

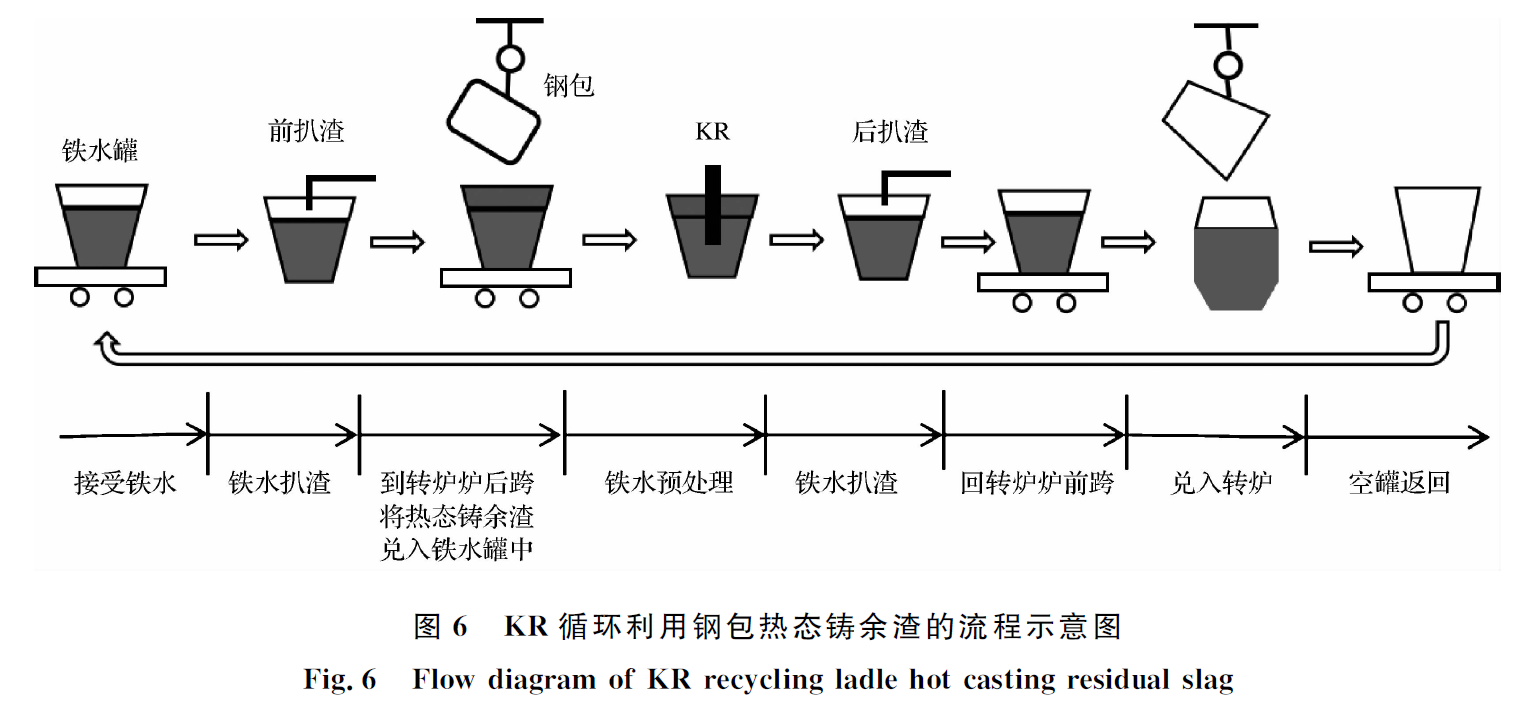

摘要:为了达到节能降耗的目的,在转炉及KR进行钢包热态铸余渣循环利用的工艺试验。对比分析了转炉及KR循环利用钢包热态铸余渣前后的成渣效果和冶金效果。结果表明,在不需要对现有装备进行改造的情况下,常规炉次每炉加入约30 kg/t的钢包热态铸余渣,可节约消耗钢铁料12 kg/t、石灰4.31 kg/t、烧结矿4.87 kg/t、氧气1.83 m3/t,缩短冶炼时间3.24 min/炉,节省冶炼成本39.43 元/t(钢),降低终点a[O]含量,提高终点脱磷率,在提高钢水质量和冶炼效率、降低炼钢成本的同时,减轻了钢包铸余渣排放对环境的污染,经济效益和社会效益良好。为减小钢包铸余渣中硫含量高对转炉冶炼效果的影响,可采用将钢包热态铸余渣返回KR进行铁水预处理的方式加以循环利用,每罐铁水中加入约27 kg/t的钢包热态铸余渣后,石灰等脱硫剂用量减少82.2%,铁水预处理时间缩短1 min,温降减少4 ℃,回磷率降低2个百分点,脱硫率达到69.4%,同样取得了良好效果。

关键词:转炉; 钢包热态铸余渣; 循环利用;KR铁水预处理; 冶金效果

1 引言

钢水浇铸完毕后残留在钢包中的钢渣和钢水统称为钢包铸余渣。钢包热态铸余渣含有热能,传统工艺是将这部分钢包铸余渣直接翻入渣罐内,然后进行打水冷却,待冷却到室温后,将钢渣磁选分离,磁选出来的渣钢进入炼钢工序作为冶炼的金属材料,剩余尾渣留存待用。由于该工艺经过冷却、破碎、钢渣分离处理,不能有效利用渣中余热,处理过程需要喷洒大量水,而且处理周期长,现场容易产生大量的蒸汽和粉尘。同时,处理后的尾渣因含有大量游离氧化钙和游离氧化镁,一直都未能得到很好的利用,堆放的尾渣既污染环境,又占用大量土地,给周围环境造成极大影响。部分钢厂将钢包铸余渣再次返回LF精炼工序的钢包内进行生产,该种回收方式不但可以将剩余的钢水充分利用,还能够利用高碱度炉渣替代部分LF炉工序造渣材料,降低熔剂成本。但是,这种回收方式存在一定的问题,即必须给回收的铸余渣留有一定的空间和容积,故钢包净空控制精度需要加强。确保钢包留有安全净空对于精炼工艺种类多的钢厂适用性不强,铸余渣的利用率不高,生产组织存在一定难度,转炉炼钢和钢水精炼的节奏需要匹配,形成常态化工艺控制模式有一定难度。此外,因铸余渣硫容量接近饱和,会影响后续LF精炼时的脱硫效果,且硫含量逐步富集的铸余渣积累到一定程度必然导致废弃现象。部分钢厂将钢包铸余渣作为转炉半钢冶炼助熔剂使其得到有效应用,但是因为半钢冶炼仍需要配加酸性造渣剂进行造渣,且半钢冶炼本身热量不足,加入的助熔剂和造渣剂熔化吸热,加剧了冶炼钢水过氧化、钢铁料消耗增高、钢中氧化物夹杂增加的问题。因此,将钢包热态铸余渣破碎磁选筛分、返回LF炉和转炉半钢冶炼循环利用均存在一定问题。为获得更好的钢包热态铸余渣循环利用效果,回收余热、提高效率、降低炼钢成本的同时,还应提高钢水质量。为此本文在常规转炉及KR铁水预处理中进行了钢包热态铸余渣循环利用的对比试验。

2 精选图表

3 结论

(1)在本文所述试验条件下,常规转炉炉次每炉加入约30 kg/t钢包热态铸余渣,可以节约消耗钢铁料12 kg/t,石灰4.31 kg/t,烧结矿4.87 kg/t,氧气1.83 m3/t,缩短冶炼时间3.24 min/炉,节省冶炼成本39.43元/t(钢),降低终点a[O]含量,提高终点脱磷率,在提高钢水质量和冶炼效率的同时,降低了炼钢成本。

(2)通过对钢渣的岩相特征、熔点测定及相图分析发现,转炉循环利用钢包热态铸余渣有利于冶炼前期快速成渣,终点炉渣的成渣效果得到明显改善。在不需要对现有装备进行改造的情况下,基本实现了钢包热态铸余渣的全循环利用,有效利用了钢包热态铸余渣的炉渣显热,减轻了废渣排放环境压力,减少了处理费用,环保效益明显。

(3)为降低钢包铸余渣中硫含量高对转炉冶炼效果的影响,可采用将钢包热态铸余渣返回KR进行铁水预处理的方式加以循环利用,每铁水罐中加入约27 kg/t的钢包热态铸余渣,可使石灰等脱硫剂用量减少82.2%,铁水预处理时间缩短1 min,温降减少4 ℃,回磷率降低2个百分点,脱硫率达到69.4%,同样取得了良好效果。