一、研究的背景与问题

铁路是国民经济的大动脉,“客运高速、货运重载”是我国铁路的发展方向;随着我国经济快速发展,煤炭等大宗原燃料运输需求不断提升,重载铁路已逐步成为我国货物运输的主力军。重载铁路钢轨承重大,对钢轨断面和性能提出了更高要求。目前,我国重载铁路采用世界最大的75kg/m钢轨,最长定尺长度为75m。线路应用表明,钢轨的焊接接头伤损和疲劳伤损是制约重载钢轨服役寿命的主要因素。采用100m长定尺,钢轨焊接接头数量较75m钢轨显著降低,可以从本质上减少焊接接头伤损。同时,采用大断面连铸坯大压缩比轧制可以提高钢轨致密度,从而提高钢轨的强韧综合性能指标。当前国内主要钢轨生产企业均采用280mm×380mm断面生产重载钢轨,本项目立足钢轨长尺化和性能提升两方面,开展了大断面连铸坯生产100m长尺75kg/m重载钢轨关键技术研究及应用。

实现大断面连铸坯高质量生产百米长尺重载钢轨,主要面临以下技术难题。

1、无成熟的重载轨连铸大断面设计经验可供借鉴。国内某厂此前开展过大断面连铸重轨钢的研究,由于大断面连铸坯和钢轨质量难以控制,大断面连铸坯生产重载钢轨难度大而未开展工业化批量生产。因此,首要任务就是设计适合百米长尺重载钢轨稳定生产的大断面连铸坯。

2、大断面连铸坯质量控制难度高。连铸断面越大,高碳、高硅、高锰含量的钢轨钢越容易产生中心偏析、疏松和缩孔等缺陷,最终导致钢轨轨腰缺陷严重。连铸坯断面越大,凝固过程铸坯角部传热控制难度越大,容易产生角部裂纹、凸包等缺陷,轧制钢轨若形成封闭缺陷则难以检查发现,严重影响钢轨服役性能。

3、大断面连铸坯生产百米长尺重载钢轨高效高精度轧制难度大。随着轧制压缩比增加,轧制过程钢轨头部开裂的风险增大;铸坯单重及材质强度的提升导致钢轨通长规格尺寸波动大,表面缺陷增加,特别是轧疤缺陷控制难度更大。

因此,采用大断面连铸坯轧制大断面长尺钢轨已成为我国重载铁路钢轨亟待解决的问题。

二、解决问题的思路与技术方案

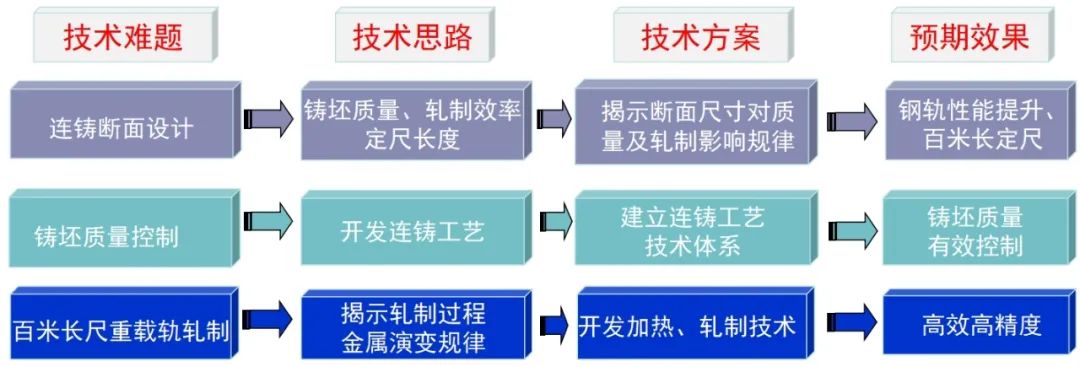

本项目的总体思路是:设计合理的连铸断面,突破高质量大断面连铸坯生产工艺和钢轨高效高精度轧制关键技术,实现重载轨百米长尺化,提高钢轨致密度和均质性,形成生产百米长尺重载钢轨的集成技术。技术思路及方案见图1。

图1 项目技术思路及方案

三、主要创新性成果

1、揭示了连铸断面尺寸对铸坯质量及轧制过程金属变形影响规律,形成了百米重载轨连铸大断面设计理论,设计出100m重载轨用连铸大断面。

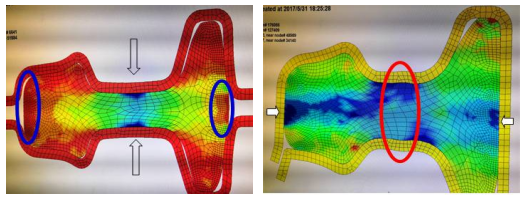

研究了连铸断面尺寸对重载轨铸坯质量及轧制变形影响规律。参照国内外重载钢轨钢连铸机断面状况,连铸坯宽厚比在1.15~1.45范围内。铸坯宽厚比过小时,腰部延伸快,头底延伸慢,产生头底劈裂;铸坯宽厚比大时,压合过程中腰部出现疏松,产生轨腰分层劈裂。根据劈裂趋势分析,即铸坯断面尺寸320mm×410mm钢轨头底劈裂的风险最低,该断面较国内重轨钢生产的连铸主流断面280mm×380mm增大了23.3%。

图2 宽厚比对比轧制劈头的影响

2、创建了重载轨结晶器+凝固末端电磁搅拌组合技术,研制了多锥度管式结晶器,开发了精准二冷工艺,形成了大断面重载轨铸坯质量控制集成技术。

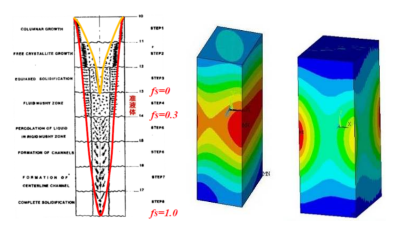

分析了U78CrV重载钢轨高温延塑性特征,获得了凝固过程铸坯的脆性区间。研究了多锥度管式结晶器钢液流场规律,研制了多锥度管式结晶器,保障了凝固坯壳均匀传热;在揭示大断面连铸坯凝固过程传热和凝固组织演变规律的基础上,开发出精准二冷工艺,建立了铸坯均匀冷却和无角部裂纹重载轨连铸工艺制度。揭示了电磁搅拌位置及搅拌参数对重载轨铸坯凝固组织的影响规律,如图3所示,建立了电磁搅拌工艺制度,连铸坯碳元素最大偏析指数控制在1.10以内。

图3 电磁搅拌对凝固组织影响规律研究

3、开发了大断面连铸坯轧制重载钢轨斜轧工艺及平直度控制技术,开发出重载钢轨稳定、高效的孔型系统,解决了大断面铸坯轧制端部劈裂和通长规格波动技术难题,形成了百米长尺重载钢轨高效高精度轧制技术。

研究了重载钢轨大断面铸坯加热过程应力变化规律,为避免应力变化过大导致铸坯膨胀与开裂,关键要控制加热炉内的温差,采用低温慢烧工艺,形成了重载轨大断面铸坯专用加热工艺制度,解决了轧裂、轧断或矫直断裂等问题。

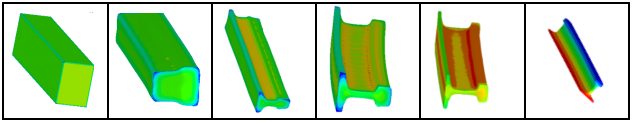

对大断面铸坯轧制百米重载钢轨轧制全流程进行模拟仿真,获得了大断面铸坯轧制过程金属流演变规律,如图4所示。开展了关键道次轧制仿真和工业试验,掌握了钢轨轨头、轨腰、轨底不同部位压缩比对钢轨轧制过程轧件端部劈裂方向和形式的影响规律。提出了各轧制道次最优孔型尺寸,开发出百米长尺重载钢轨稳定、高效的孔型系统。创新提出了大断面连铸坯轧制重载钢轨斜轧工艺及平直度控制技术。实现了百米长尺重载钢轨的高效生产,提高了成品钢轨平直度、尺寸精度和表面质量。

图4 铸坯轧制过程金属流演变规律

四、应用情况与效果

2014年项目立项以来,在充分调研国内外钢轨钢连铸机装备技术的基础上,结合攀钢国产化连铸机装备特点,综合考虑钢轨质量、生产顺行等要素,结合数值仿真分析与验证,最终设计出320mm×410mm断面。先后攻克了大断面高碳钢连铸坯表面质量控制、铸坯内部质量控制、过程[H]控制、轧制劈头控制等难题,形成了大断面连铸坯生产百米长尺重载钢轨全套工艺技术。

该技术成功实施后,共生产钢轨53.77万吨,轧制钢轨拉伸性能、踏面硬度、断面硬度及表面质量等指标均满足铁道行业标准TB/T2344-2020要求。与280mm×380mm断面生产的重载钢轨相比,320mm×410mm断面生产的重载钢轨均质度、致密度、耐磨性等关键性能指标均得到提升,钢轨断裂韧性和疲劳裂纹扩展速率得到改善。开发的百米长尺高性能重载钢轨应用到大秦线等重载线路后,焊接接头数量减少,大大降低了接头断轨风险,钢轨服役寿命大幅延长,焊接及线路养护工作量大幅降低,重载铁路运输安全和运输效率显著提升,引领了重载钢轨技术进步,对我国冶金技术和钢铁材料的自主创新与发展具有示范作用。图5为大断面重载钢轨连铸过程,图6为生产的百米长尺重载钢轨成品。

图5 320mm×410mm断面重载钢轨连铸坯图6大断面连铸坯生产的百米长尺重载钢轨成品