钒是钢铁材料重要的微合金化元素之一,利用其生成的碳氮化物产生析出强化和细化晶粒的作用,少量的钒就可大幅度提高材料的综合性能,因此,钒在高强度热轧带肋钢筋、高强度低合金钢、微合金非调质钢、弹簧钢、轴承钢、超高强度钢、模具钢、高速钢、马氏体耐热钢、不锈钢生产中的应用极其广泛。

面对资源枯竭和环境污染的双重挑战,汽车行业制造油耗低的环保型汽车已成为一种趋势,通过轻量化来减小油耗仍然是汽车行业的主要发展方向。驱动车桥是形状非常复杂的传力件和承载件,在汽车行驶过程中,起着支撑和保护主减速器、差速器,固定左右车轮轴向相对位置,以及承受路面反作用力和力矩的重要作用,是汽车重要的零部件。因此,驱动车桥性能对汽车的安全与可靠性有直接的影响。

国内某大型车桥制造企业过去一直使用345MPa级无缝钢管生产驱动车桥,为满足车辆轻量化及节能化的发展需求,新型车辆要求车桥减重且寿命延长,为此对车桥管提出了更高的性能要求,即在满足大变形成型胀形工艺要求的同时,车桥管强度级别进一步提高,要求屈服强度在460MPa以上,以达到车桥壁厚减薄,实现车辆轻量化的目的。

钒在钢中的作用

充分利用钒在钢中的有益作用,开发满足市场需求的轻量化高强车桥管具有重要意义。有学者研究了不同钒含量对材料的拉伸性能的影响,结果表明,随着钒含量的增加,钢的抗拉强度和屈服强度逐步增大,当钒含量在0.16%-0.24%时,强度值增幅趋于平稳,钒含量在0.16%时钢的断后伸长率达到最大值,而后开始下降。与不添加钒的试验钢相比,加入钒后钢的晶粒明显细化,并且随着钢中钒含量的增加,晶粒进一步细化,但同时钢中的碳化物也在逐渐增多。钒添加到钢中,大部分钒溶入到钢基体内部,少部分以碳化物的形式存在于钢中。这些细小弥散分布的碳化钒作为沉淀相,阻碍位错运动,达到析出强化的作用,从而提高钢的拉伸性能。

460MPa级车桥管开发

某车桥企业对345MPa和460MPa级车桥管性能要求,如表1所示。可以看出,在345MPa级车桥管基础上,460MPa级车桥管屈服强度提高了33%,延伸率、冲击韧性指标保持不变。

01 成分设计

轻量化460MPa级高强车桥管CQ460的成分设计,如表2所示。CQ460的化学成分设计采用低碳路线,碳含量控制在0.18%以下,这样可使钢管在具有一定强度的同时具有良好的韧性和焊接性;Si含量控制在0.40%以下,有利于减少钢管表面红锈,提高表面质量;Mn具有固溶强化作用,其含量控制在1.80%以下为宜。添加适量的微合金元素V则有利于细化奥氏体晶粒,促进过冷奥氏体冷却相变后组织细化,并且生成的碳氮化钒析出物同步提高钢管强度,保证其强韧性。

02 工艺流程

CQ460车桥管的生产工艺流程:铁水预脱硫→转炉冶炼→LF精炼→VD脱气→圆坯连铸→锯切→环形炉加热→穿孔→连轧→定径→冷床冷却。

03 温度控制

钢材轧制过程中,温度和变形量是两个重要的因素,直接影响钢材热轧态的性能。对于无缝钢管生产来说,成品钢管尺寸与所用圆坯尺寸协同对应,穿孔、连轧及定径过程中的变形量亦同步确定;选择适当的加热温度可以保证热轧钢管具有良好的强度和韧性。

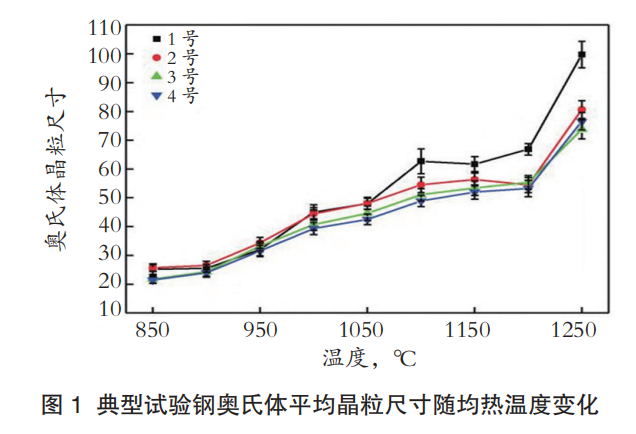

有学者研究了均热温度对不同钒含量钢奥氏体晶粒尺寸的影响,如图1所示。钢中钒含量(质量分数)分别为0、0.042%、0.084%、0.130%,分别对应1号、2号、3号、4号。从图1可知,不同钒含量钢的变化趋势相同,奥氏体晶粒尺寸都随着均热温度升高而增大。在850-900℃低温阶段,奥氏体晶粒长大缓慢;当均热温度为900-1100℃时,奥氏体晶粒尺寸增幅变大;在1100-1150℃,奥氏体晶粒尺寸几乎无变化;继续升高达到1200℃时,出现了奥氏体晶粒急剧长大现象。均热温度低于1050℃,不管无钒钢还是含钒钢,晶粒尺寸没有太大区别;当均热温度高于1050℃时,含钒钢随着钒含量的增长,奥氏体晶粒尺寸会变细,无钒钢与含钒钢相比晶粒尺寸大幅粗化。

CQ460中含有适量的钒,在高温时有细化奥氏体晶粒的作用,为避免奥氏体晶粒过于粗大,CQ460均热温度不宜过高,控制在1250℃以下。

实物检验及讨论

按照CQ460的成分设计、工艺流程及控制要点进行试制,生产规格为Φ273mm×10.5mm,钢管内外表面质量良好。自热轧态钢管取样进行显微组织和力学性能检验。

01 显微组织

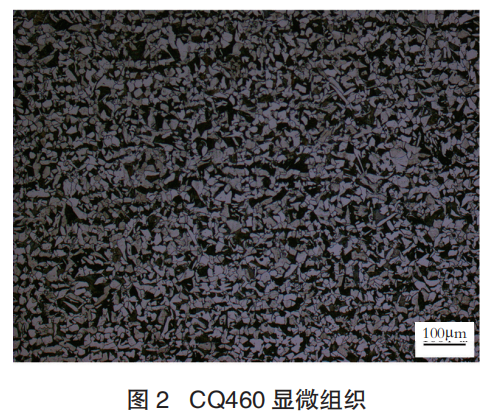

CQ460显微组织如图2所示。从图2可以看出,CQ460组织均匀细小,铁素体+珠光体比例为7:3,晶粒度达8级。这是因为CQ460含有适量的钒,钒在奥氏体中溶解度大,在铁素体中溶解度小,所以,奥氏体转变为铁素体时,会有V(C,N)析出,析出物既能够抑制铁素体晶粒的长大,提高基体的强度,又可抑制贝氏体转变,使得组织更加均匀,均匀细小的组织使产品具有良好的强韧性。

02 力学性能

CQ460力学性能见表3。从表3可以看出,CQ460力学性能完全满足设计要求,强度高,韧性好,同时具有较低的屈强比为0.75。屈强比较低,表明钢材塑性较好,构件易成型,回弹小且不易开裂。研究表明,双相组织或复相组织利于钢材的屈强比降低,双相组织使屈强比降低可用位错理论进行解释,也可简单地理解为双相组织中的软相使屈服强度降低,硬相使抗拉强度增加,因而表现为屈强比的降低。

常规屈服强度460MPa级结构管Q460采用调质工艺生产(淬火+回火),屈强比通常大于0.80,而CQ460屈强比为0.75,这是因为经调质工艺生产的Q460组织为单相组织回火索氏体,而CQ460加入了适量的钒,利用钒的析出强化和细化晶粒的作用,一方面能够保证钢管获得满意的热轧态性能,另一方面由于铁素体+珠光体的双相组织具有更低的屈强比,所以,CQ460车桥管能够很好地满足最大变形量达到80%的液压胀形工艺对钢管的成型能力需求。

按照 GB/T 229-2020的规定,冲击功值达到曲线的上平台某一百分数时,所对应的温度为韧脆转变温度,通常取上平台冲击功的50%所对应的温度为韧脆转变温度。从CQ460冲击功—温度曲线图可以看出,CQ460的韧脆转变温度低于-50℃,低温韧性优异,完全满足低温环境使用要求。

产品应用

CQ460车桥管,经液压胀形工艺生产的驱动车桥桥壳表面质量良好,未出现裂纹,如图3所示。由桥壳到车桥总成,需要在桥壳上焊接零部件,CQ460桥壳焊接过程顺利,未出现焊接缺陷,表现出良好的可焊性。CQ460采用了低碳钒微合金化的成分体系,在保证钢管具有高强度的同时,碳当量处在较低水平,具有良好的焊接性能。采用CQ460车桥管制成的汽车驱动桥,需通过台架试验,试验要求疲劳次数达到80万次为合格。试验依据QC/T 534《汽车驱动桥台架试验评价指标》进行,在3倍规定载荷条件下进行疲劳试验,130万次未出现裂纹,已远远超过80万次的验收要求。试验结果表明,车桥总成抗疲劳性能优异,安全性好,完全满足使用需求。

为满足用户系列化产品需求,包钢相继生产了φ273×10mm;φ180×5.5mm;φ168×5mm、φ152×5mm等多个规格CQ460产品,产品检验屈服强度均在490MPa以上,延伸率大于25%,屈强比不大于0.75,冲击值大于100J,各项指标均优于设计要求。车桥制造企业使用CQ460生产的不同型号驱动车桥,全部通过台架试验,而且实现单只车桥减重10%,满足了车辆的轻量化要求。目前,CQ460系列规格产品制成的车桥已广泛应用于国内多家知名品牌商用车。

1)开发的含钒轻量化高强车桥用无缝钢管CQ460屈服强度大于490MPa,延伸率≥25%,屈强比0.75左右,具有良好的强韧性及成型能力,满足设计要求。

2)CQ460车桥管低温韧性优异,韧脆转变温度低于-50℃,满足车桥制品低温环境的使用需求。

3)CQ460车桥管可满足最大变形量达到80%的液压胀形工艺生产需求,不会出现裂纹。

4)使用CQ460车桥管生产的驱动车桥抗疲劳性能优异,台架试验表明3倍规定载荷下,疲劳测试达到130万次未出现裂纹,远远超过80万次无裂纹的要求;

5)CQ460车桥管实现单只车桥减重10%设计目标,满足车辆轻量化要求。