电渣重熔过程电源频率对电渣锭洁净度的影响

常立忠1,苏云龙1,张龙飞1,朱春丽1,徐涛2,施晓芳1

(1. 安徽工业大学冶金工程学院, 安徽 马鞍山 243002;2. 安徽富凯特材有限公司特种冶金部, 安徽 绩溪 245300)

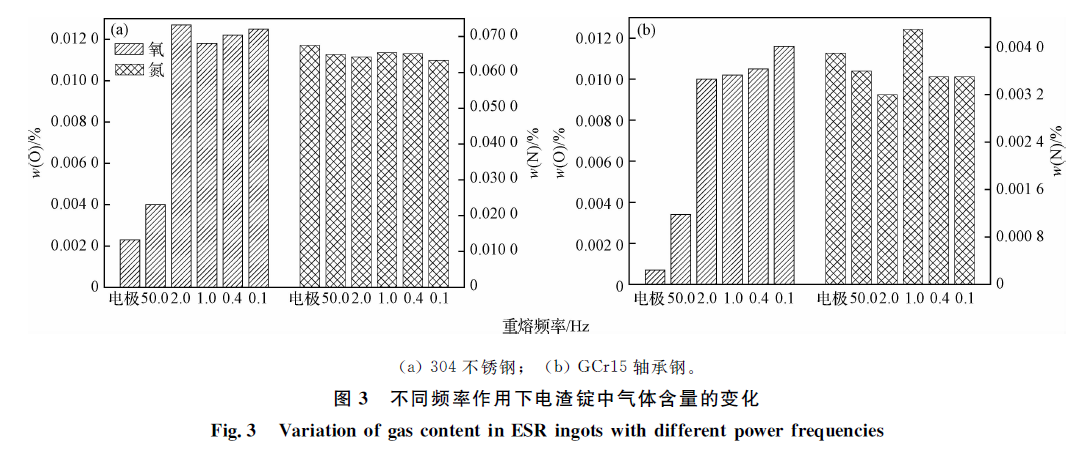

摘要:电渣重熔采用低频供电可以提高功率因数、降低电耗,并实现电力系统的三相平衡。然而,其对电渣锭冶金质量特别是洁净度的影响还缺乏足够的数据支撑。为了研究电源频率特别是低频操作对电渣重熔锭洁净度的影响,采用实验室小型低频电渣重熔炉,以304奥氏体不锈钢、GCr15轴承钢为研究对象,详细分析了不同的电源频率对电渣锭化学成分、气体含量、夹杂物分布的影响规律。研究结果发现,与工频电渣重熔相比,不论是不锈钢还是轴承钢,当采用低频电源(2、1、0.4、0.1 Hz)电渣重熔后(在其他工艺参数如渣系、渣量、电流、电压、气氛等完全相同的情况下), 电渣锭中的氧质量分数(0.010%~0.013%)大幅增加,对氮含量影响很小。电渣锭中的铝含量明显增加,而其他化学成分变化很小。与此相对应,低频电渣重熔锭的夹杂物数量也明显增加,且增加的夹杂物主要以氧化铝为主,但是夹杂物主要以小于10 μm的细小夹杂为主,大颗粒夹杂物略有增加,但是数量较少。氧含量增加的主要原因是低频电源的直流倾向增大,使重熔渣池中的氧化铝发生了电解(30%Al2O3+70%CaF2渣系),在钢中氧含量增大的同时,铝含量也明显增加;氧化铝电解形成的铝和氧进入金属熔池造成电渣锭全氧含量增加。氧和铝随着金属熔池的降温及凝固形成氧化铝夹杂残留在电渣锭中。工业生产过程中低频电源的直流电解效应还有待进一步分析。

关键词:电渣重熔; 低频; 氧; 不锈钢; 轴承钢

1 引言

作为一种特种冶金方法,电渣重熔广泛应用于高品质金属材料的生产,如不锈钢、工具钢、模具钢、高温合金等。特别是随着中国经济的快速发展,对高端材料的需求量越来越大,电渣重熔技术愈发重要。

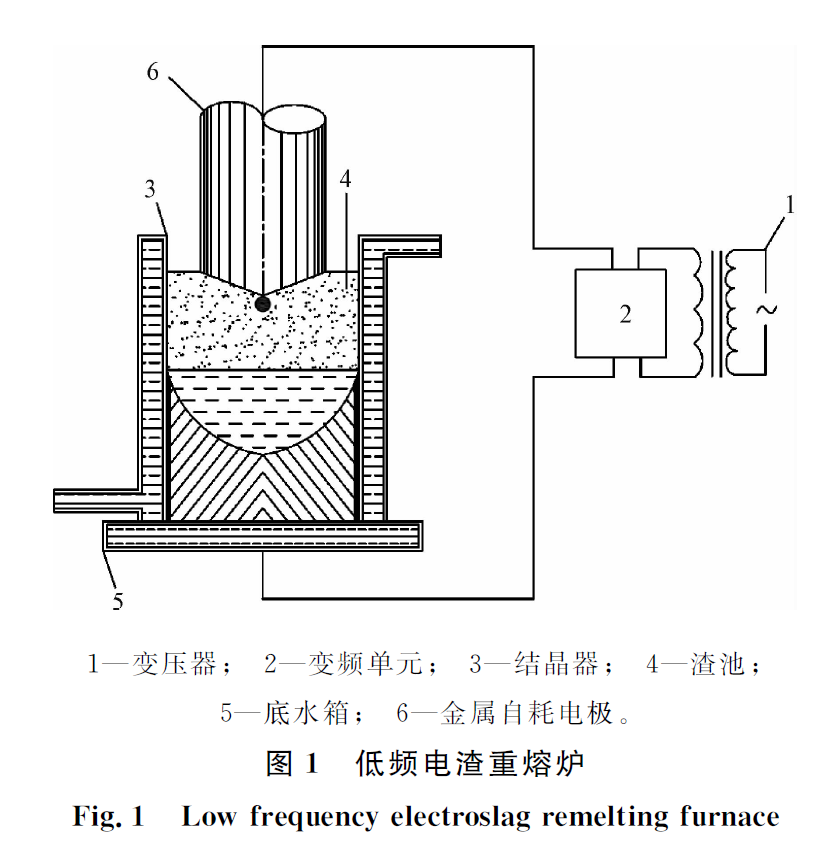

为了获得质量优异的电渣重熔钢锭,稳定的电渣炉设备是关键。目前,常用的电渣重熔炉设备主要有以下几种:单相单极电渣炉、同轴导电电渣炉、双极串联电渣炉、三相电渣炉,而国内的电渣炉又以单相单极电渣炉为主。在供电方式上,主要是采用单相工频的供电方式。

但是,采用单相工频供电具有很大的电气缺陷。在电渣重熔过程中,供电电源输出大电流形成很强的磁场,变压器输出端到电渣炉之间引线较长,增大了短网的电阻值和电抗,导致短网压降增大,使运行时感性无功容量增加,降低了电渣炉供电系统的功率因数,一般仅为0.62~0.80;同时,单相电源不能保证三相平衡并导致严重的谐波污染。

研究发现,采用低频电源重熔时,短网压降减少、电渣炉功率因数提高、电耗降低。因此,低频电渣重熔技术在生产中得到了一定的应用。尽管低频供电在电气上带来一系列优点,然而,与电渣炉低频供电系统配套的电渣重熔工艺研究还很不成熟,特别是从工频供电改为低频供电后电渣炉的重熔速度、电压与电流值、工作波形及频率都发生了变化,导致熔炼过程中物理反应及化学过程会与工频有许多不同。目前相关的研究工作更倾向于采用数值模拟的方法来分析电源频率的影响,缺乏实际的研究数据,特别是目前已经投产的低频电渣重熔炉很少有相关数据发表。因此,有必要对低频电渣过程电渣锭冶金质量如何变化进行系统的研究。作者前期研究了电渣炉电源频率变化对低合金钢电渣锭洁净度的影响,发现随着频率的降低,电渣锭中的氧含量明显上升,洁净度降低。为了进一步分析电源频率对洁净度的影响,本文以304奥氏体不锈钢、GCr15轴承钢为研究对象,在实验室条件下进行了详细的研究。

2 精选图表

3 结论

(1)采用较低的电源频率(2.0、1.0、0.4、0.1 Hz)进行电渣重熔时,不论是高碳轴承钢还是低碳不锈钢,电渣锭中的全氧质量分数均快速增加至0.010%以上,而对氮含量几乎没有影响。

(2)低频电渣重熔导致电渣锭中氧化物夹杂的数量大幅度增加,且夹杂物的增加主要为氧化铝类夹杂,但是夹杂物尺寸没有明显长大,仍以细小夹杂物为主。

(3)低频作用下电渣锭中氧含量增加的根本原因是低频电源所具有的直流电解效应。渣池中的氧化铝在电解作用下分解成[Al]、[O]进入金属熔池,从而增加了电渣锭中的氧、铝含量;而伴随着熔池温度的降低, [Al]、[O]重新形成氧化铝夹杂,造成夹杂物数量增加。