基于机器学习的钢铁轧制过程性能预测

杨健1,2,吴思炜1,2

(1. 上海大学材料科学与工程学院, 上海 200444;2. 省部共建高品质特殊钢冶金与制备国家重点实验室, 上海 200444)

摘要:为了实现快速的热轧工艺优化设计,基于工业数据的钢铁材料性能预测引起了研究者的极大关注,对利用机器学习进行钢铁材料轧制过程性能预测的研究进展进行了梳理。首先介绍了钢铁材料轧制过程性能预测常用的主流机器学习算法,其中包括人工神经网络、模糊神经网络、支持向量机、随机森林、智能优化算法等。其次,分别对钢铁材料轧制过程性能预测建模方法研究进展和模型应用情况进行了综述。最后,对钢铁轧制过程性能预测研究进行了展望,指出了数据质量的改善、小样本数据建模、建模数据加密、模型可解释性研究、钢铁材料组织预测和利用模型进行有效的工艺优化设计等可能发展方向。

关键词:数据;机器学习;轧制;性能预测;智能化

文献标志码:A 文章编号:0449-749X(2021)09-0001-09

Property prediction of steel rolling process based on machine learning

YANG Jian1,2,WU Si-wei1,2

(1. School of Materials Science and Engineering, Shanghai University, Shanghai 200444, China;2. State Key Laboratory of Advanced Special Steels, Shanghai 200444, China)

Abstract:In order to achieve rapid optimization design of hot rolling process,the property prediction of steel based on industrial data has attracted great attention of researchers. The research progress of steel rolling process property prediction using machine learning was reviewed. Firstly,the main machine learning algorithms commonly used in steel rolling process property prediction were introduced,including artificial neural network,fuzzy neural network,support vector machine,random forest,intelligent optimization algorithm and so on. Secondly,the research progress and the applications of steel rolling process property prediction model were summarized respectively. Finally,the prospect of the research on the property prediction of steel rolling process was presented,and the possible development directions were pointed out,such as the improvement of data quality,the modeling of small sample data,the encryption of modeling data,the research of model interpretability,the prediction of steel microstructure and the effective process optimization design by using the model.

Key words:data;machine learning;rolling;property prediction;intelligent

钢铁作为一种重要的结构和功能材料,在轧制工艺开发过程中,工艺的设定主要依赖试验试错和历史经验的方法,需要较大的经济成本和时间成本,急需通过变革研究方法推进钢铁材料的研发速度。随着《中国制造2025》的提出,钢铁的智能化制造成为中国钢铁行业技术变革的重要举措之一。通过智能化手段提质增效,加快新一代信息技术与制造业深度融合,实现智能化的生产和轧制工艺优化设计成为钢铁制造技术研究的一个重要方向。其中,通过铸坯成分和轧制工艺进行钢铁材料性能预测是实现智能化工艺优化设计的核心。

在轧制生产过程中,根据钢铁材料的成分和轧制工艺对钢铁材料的性能做出预判,既可以实现力学性能在线预测,有助于降低钢铁材料力学性能检测取样频率,缩短生产周期,提高生产效率,还有助于实现轧制工艺的优化和在线控制。对于钢铁材料性能预测模型的研究通常有两种手段,一种手段是以试验为主建立物理冶金学机理模型。然而,开发一套完整的机理模型需要进行批量的破坏性试验来确定大量的模型参数,同时基于实验室数据建立的模型应用至工业产线时其预测精度又很有限。另一种手段是基于工业数据采用数据驱动建模技术建立钢铁材料性能预测模型。不同于机理模型,数据驱动模型是基于实际生产数据建立的模型,模型包含了生产现场复杂的环境因素,同时具有自学习、自适应的特点,可以保证模型的高预测精度。此外,建模过程不需要大量的专业知识和破坏性的试验,易于使用。20世纪90年代,中国曾出现了利用数据驱动技术进行钢铁材料性能智能化预测研究的热潮。随着自动化技术、机器学习算法、通信技术、数据库技术的进步,更多新的研究成果不断涌现。特别是近几年,轧制生产线已经可以采集大量的过程质量数据,构建了钢铁材料生产全流程的工艺质量大数据平台,逐步形成从冶金成分、铸坯质量到轧制全流程工艺质量数据的集成。这些技术的研发有助于数据驱动模型的建立和探索。因此,以工业大数据和机器学习算法为基础的智能化建模技术引起了研究者们的广泛关注。本文针对智能化建模技术在钢铁轧制过程中性能预测的应用进行综述。

1 钢铁材料轧制过程性能预测常用的机器学习算法

利用机器学习算法建模是智能化模型的一个特征。在钢铁材料轧制过程性能预测研究中,机器学习算法的应用可分为对数据规律的挖掘、对机理模型参数的优化、对特定指标的预测等方面。常用的机器学习算法如图1所示。

(1)人工神经网络:人工神经网络通过模拟大脑神经元的传递过程,对输入信息进行分布式处理,建立输入量和输出量的非线性对应关系。常用的人工神经网络有BP(Back Propagation)神经网络、径向基神经网络、贝叶斯神经网络、深度神经网络、卷积神经网络等。

(2)模糊神经网络:模糊系统模仿人的思维模糊性的特点,通过综合推断来处理常规数学方法难以解决的模糊信息建模问题。在求解回归问题时可以与神经网络相结合,建立模糊神经网络,使其可以同时对模糊信息和精确信息进行处理。常用的模糊神经网络有自适应模糊推理系统、Mamdani模糊神经网络、Takagi-Sugeno模糊神经网络等。

(3)支持向量机:支持向量机通过非线性转换将低维空间数据映射到高维空间,寻找一个超平面对数据样本进行分割,以保证不同类别之间的间隔最大,最终将建模过程转化为一个二次规划问题。支持向量机在解决小样本、非线性和高维度问题中有很多优势。通过核函数技巧和软硬间隔最大化,使得支持向量机产生多个变体。常用的支持向量机有最小二乘支持向量机、带高斯核函数的支持向量机、多核支持向量机等。

(4)随机森林:随机森林基于集成学习的思想,通过bootstrap技术随机建立多棵分类回归树,每个分类回归树随机选择特征子集,通过对所有树的预测结果进行综合评价来获得最终预测结果。由于在集成学习中引入了随机性,随机森林模型具有很强的鲁棒性和泛化能力。

(5)智能优化算法:智能优化算法是一种仿生算法,源于对生物进化、动物觅食等行为的模拟。通过群体智能的全局随机优化,经过不断的迭代,寻找当前群体中的最优点(最优解)。常用的算法有遗传算法、粒子群算法、蚁群算法、蜂群算法、果蝇算法、鱼群算法等。

此外,还有一些混合算法,比如将主成分分析、k-均值聚类算法等手段和以上算法相结合,以达到加快算法的收敛、避免算法陷入局部最优、进行数据降维等目的。

2 钢铁材料轧制过程性能预测建模方法研究进展

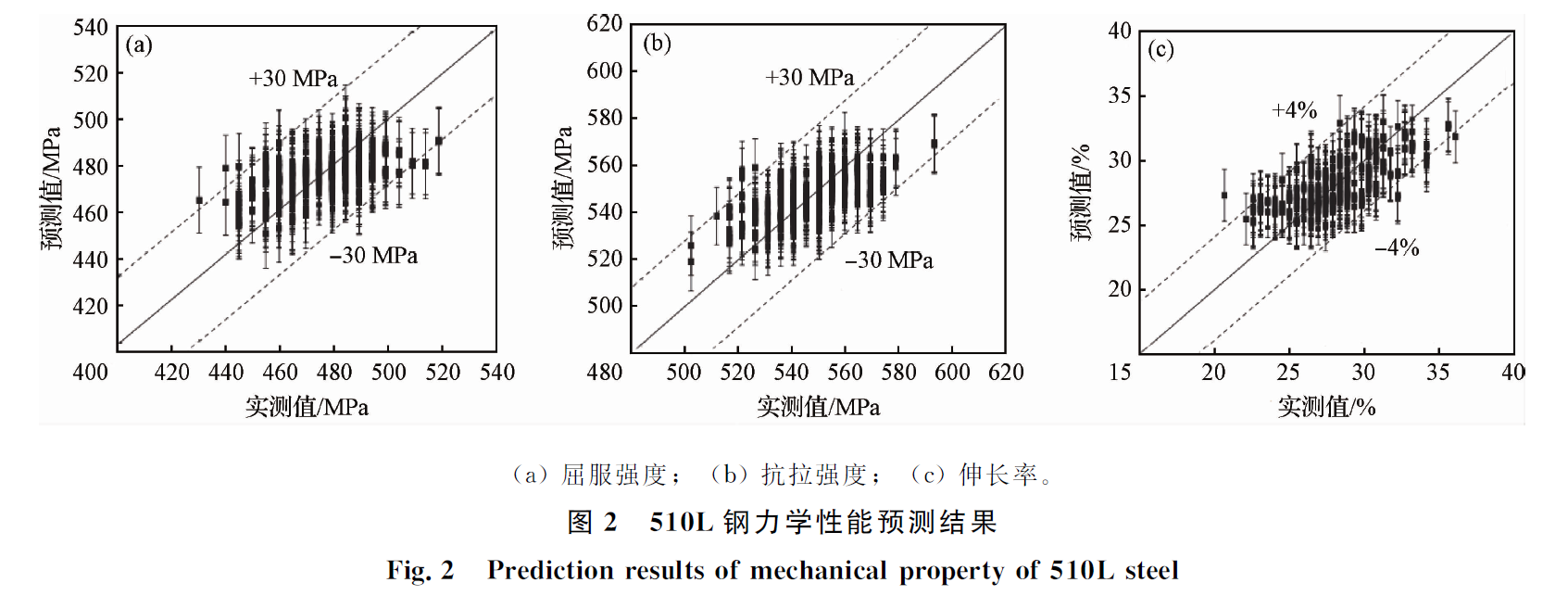

1995年,刘振宇等首次将BP神经网络应用到钢铁材料性能预测中,实现了热轧C-Mn钢的力学性能预测,取得了良好的效果。Sterjovski Z等利用三层前馈神经网络预测了热轧调制压力容器钢在多次焊接后的冲击韧性。Jagadish等利用人工神经网络的方法预测了热轧Fe415钢的屈服强度、抗拉强度和伸长率。然而,BP神经网络在应用过程中容易产生过拟合现象,且容易陷入局部最优。针对这一问题,研究人员通过在损失函数上增加了代表网络复杂度的惩罚项,结合贝叶斯定理,开发出贝叶斯正则化神经网络。例如,Yang Y Y等利用贝叶斯神经网络预测了热轧带钢的抗拉强度,并给出了预测误差置信区间。Khlybov O S等基于贝叶斯网络模型实现了热轧带钢的力学性能控制。贾涛等基于贝叶斯神经网络,在梅钢热轧生产线对SPA-H和510L钢的力学性能进行了预测,该模型在收敛速度和泛化能力方面均优于传统的BP神经网络。图2所示为采用模型对510L钢力学性能的预测结果,预测结果不仅精度较高,还能为预测结果给出误差范围。

工业数据具有信噪比低、维度高、非均衡等问题,数据质量对模型的预测精度和可解释性有着至关重要的影响,从改善数据质量入手改善模型也是提高模型预测性能的一个重要途径。近五年,吴思炜等针对多牌号C-Mn钢工业数据开发了降噪、聚类、均衡等数据处理策略,在此基础上,采用贝叶斯正则化神经网络建立了多牌号热轧C-Mn钢的力学性能预测模型,并保证模型能够反映出合理的物理冶金学规律。相比C-Mn钢,微合金钢元素交互作用更为复杂,生产工艺更加严格。因此,在C-Mn钢工业数据处理方法基础上,针对Nb-Ti热轧微合金钢利用网格划分技术和主成分分析方法对数据进行均衡和降维,并建立Nb-Ti微合金钢成分、工艺、性能对应关系模型,研究了主要成分和工艺参数对性能的影响规律。

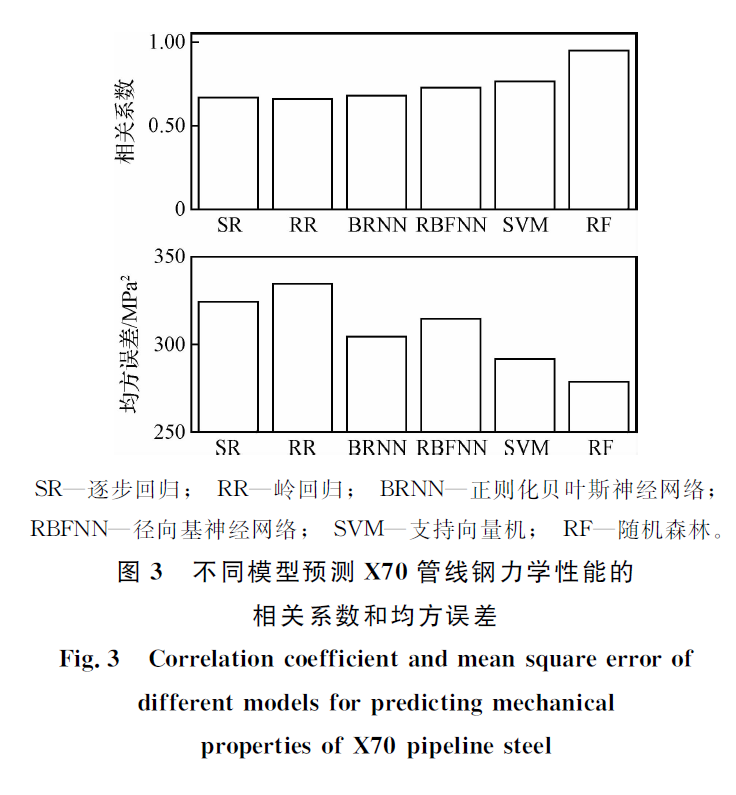

除了神经网络,研究者们还采用多种机器学习算法建立数据驱动模型预测钢铁材料轧制过程的力学性能。2013年,ZHAO Yong-hong和WEN Yang等利用半参单指数模型预测热轧带钢力学性能,当建模数据有限时,通过确定核函数和窗口宽度,取得了比多元回归和神经网络模型更好的预测效果。吴思炜等比较了逐步回归、岭回归、贝叶斯正则化神经网络、径向基神经网络、支持向量机、随机森林算法在X70管线钢抗拉强度预测建模中的应用效果。图3所示为不同模型预测X70管线钢力学性能的相关系数和均方误差。结果表明,随机森林具有极高的预测精度;当建模数据较少时,支持向量机具有一定的优势。同时,进一步验证了如果想要提高模型在某一区域的预测精度,可以通过扩张对应区域训练数据来改善模型预测效果。SUI Xiao-yue等基于Gram-Schmidt正交变换的信息熵对输入变量进行属性约简,选出有效特征子集,然后采用极限学习机实现力学性能预测。结果表明,基于属性约简的极限学习机建模耗时短,精度高,更适合用于建立热轧过程中力学性能预测。Hore S等采用自适应模糊神经系统预测热轧TRIP钢的力学性能(屈服强度、抗拉强度和伸长率),同时也对残余奥氏体的含量进行预测。李飞飞等采用多种机器学习算法对机理模型预测误差进行了补偿,取得了良好的效果。2018年起,李维刚等结合大数据和冶金机理,综合运用随机森林、因果图、贝叶斯网等手段进行变量筛选,分别构建一元无交互作用和二元有交互作用的广义可加性模型,构建整合模型,对大量铌微合金钢的屈服强度、抗拉强度和伸长率进行了预测。吴思炜等在传统物理冶金学机理模型基础上,基于工业数据,利用遗传算法对机理模型中的关键参数进行自优化计算,使机理模型获得自学习能力,实现了高精度的钢铁材料轧制过程微观组织和力学性能预测。

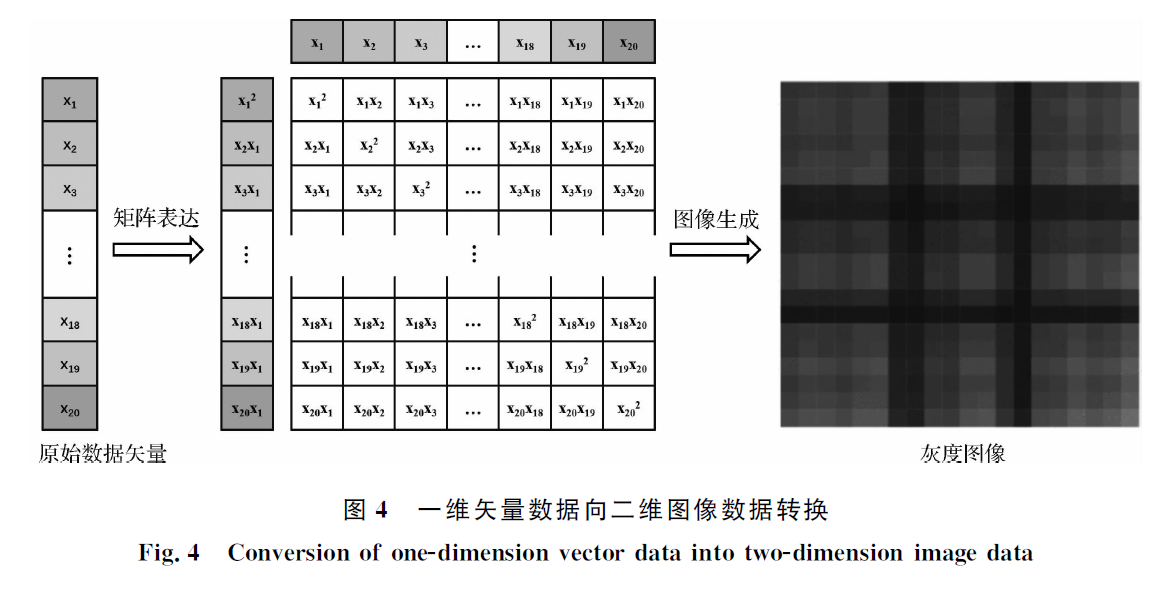

除了传统浅层学习算法,深度学习技术也被应用于钢铁材料轧制过程力学性能预测。李维刚等通过将一维数据转换为二维图像数据,采用卷积神经网络对热轧带钢力学性能进行预测。XU Zhi-wei等在此基础上,对一维数据向二维数据转换的方法进行了改进。如图4所示,将数据由顺序排序调整为计算模型输入变量的协方差矩阵,并将矩阵转换为灰度图,从而将数据分布特征考虑到模型中,增强了模型的预测能力。

相比浅层学习方法,深度学习可以提高钢材的力学性能预测精度。然而,训练模型需要大量的数据,训练数据不足成为制约模型精度的一个瓶颈。钢材的力学性能往往是抽样检测,会产生大量的只有化学成分和轧制工艺,没有相匹配的力学性能的数据,即无标签数据。吴思炜等通过采用半监督学习的方法为热轧生产中的无标签数据添加伪标签,将带有伪标签的数据与带有标签的数据合并成训练集,提高模型的预测精度。结果显示,这种方法有助于解决深度学习建模过程中训练数据不足的问题,同时也为小样本数据建模提供了一个新的思路。

3 钢铁材料轧制过程性能预测模型应用情况

3.1 材料性能在线预测

基于数据驱动建模技术开发的模型可以用于钢铁材料轧制过程在线性能预测。Kurban V V等利用神经网络模型实现热轧带钢力学性能实时预测,从而减少热轧过程中破坏性取样,减少材料浪费。Agarwal K等利用贝叶斯方法实现了热轧带钢的力学性能在线预测,对于多数钢种,力学性能预测精度在±5%以内。李军凯针对梅钢1 422热轧生产线分别基于物理冶金学原理和BP神经网络开发了热轧带钢的组织性能预测软件,采用软件对Q235B钢和X52钢的组织演变行为进行预测,取得了良好的效果。邓天勇基于人工神经网络和物理冶金学模型开发了可用于组织性能预测和柔性化轧制工艺制定的工业软件。Lalam S等针对冷轧镀锌线,通过主成分分析对神经网络的输入变量进行降维,利用前馈神经网络预测了镀锌卷的屈服强度和抗拉强度,在印度Tata钢铁实现了在线预测,在±10 MPa范围内的命中率达90%以上。

3.2 化学成分和工艺参数分析

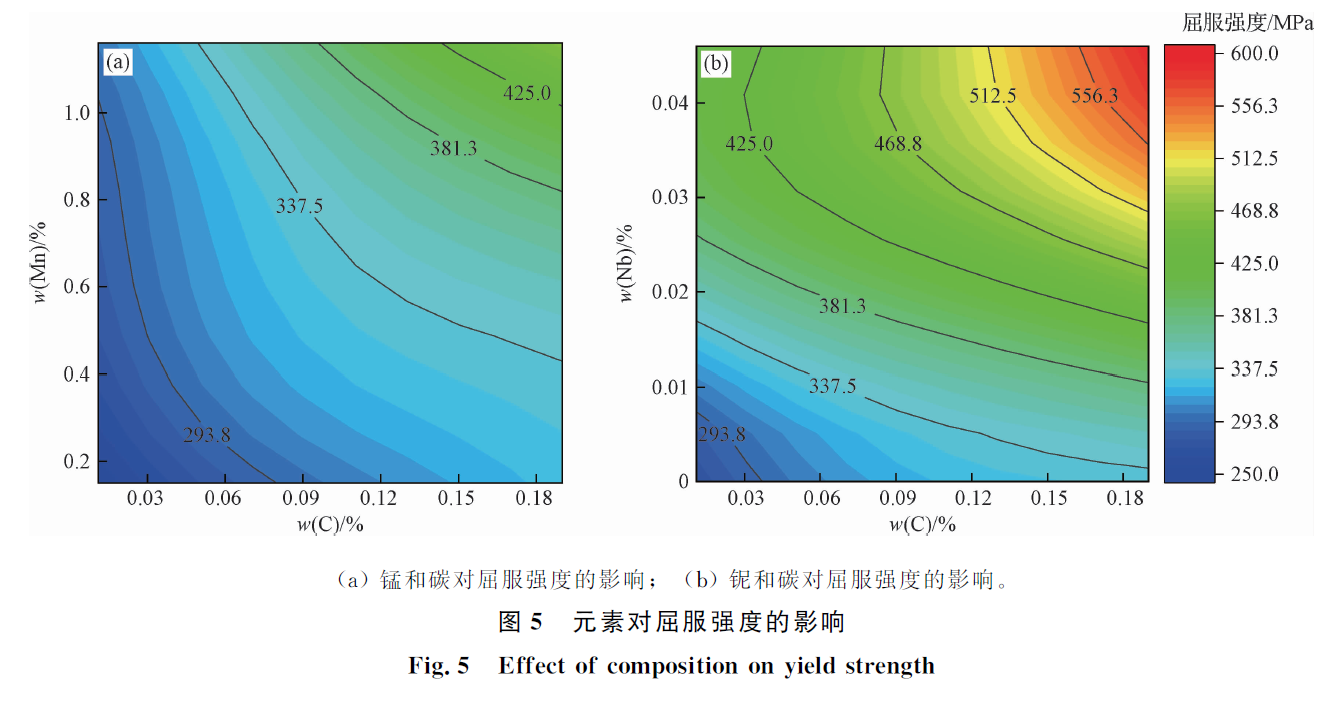

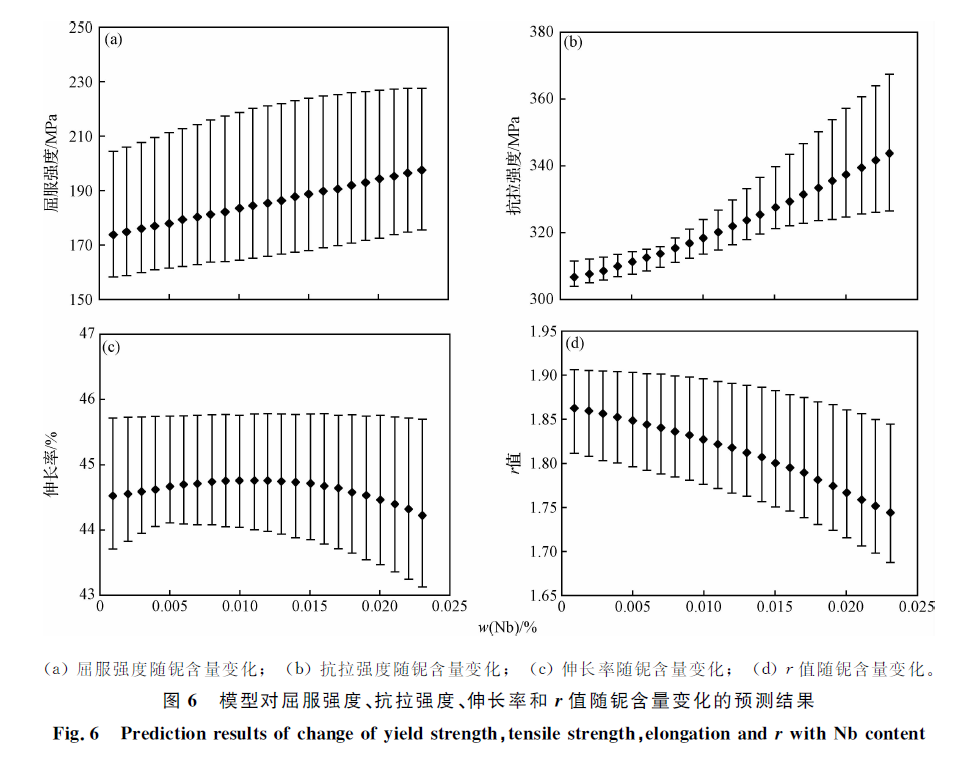

基于数据驱动建模技术开发的模型可以用于对化学成分和工艺参数的分析。GUO Shun等基于钢铁生产全流程数据,考虑27种成分和工艺等影响因素,同时建立了钢的屈服强度、抗拉强度和伸长率等力学性能预测模型。通过对比最小二乘法、支持向量机、回归树和随机森林模型,确定了最优的建模方法,并对影响3个力学性能的因素进行了变量敏感性分析,并着重分析了碳含量对强度的影响。Chen M Y等针对结构钢,考虑钢种成分、轧制制度、加热炉温度、终轧温度等因素,采用模糊系统对轧制过程中的冲击功进行预测。利用模型分析成分对冲击功的影响发现,低碳当量、低的残余硫含量和低的处理温度有益于获得较高的冲击功。Ryu J H等针对大量的微合金钢数据,通过神经网络方法挖掘出成分和工艺参数对力学性能的影响,并分析了碳化物形成元素对钢的力学性能的影响作用。吴思炜等采用枚举法对输入变量进行组合,利用贝叶斯正则化神经网络建立了钢材的力学性能预测模型,采用平均影响值对各输入变量进行相对权重分析。针对Nb-Ti微合金钢,吴思炜等挖掘钢材化学成分、工艺参数和力学性能对应关系,并对主要化学成分和工艺参数对力学性能的影响规律进行了分析。图5所示为元素对屈服强度的影响规律,可以看出,碳、锰和铌元素都可以增加屈服强度,铌元素的影响最为明显。针对冷轧过程,Mohanty I等基于神经网络建立冷轧IF钢的力学性能预测模型,利用该模型分析了屈服强度、抗拉强度、伸长率和r值随铌含量的变化规律(图6)。

3.3 化学成分和工艺参数优化设计

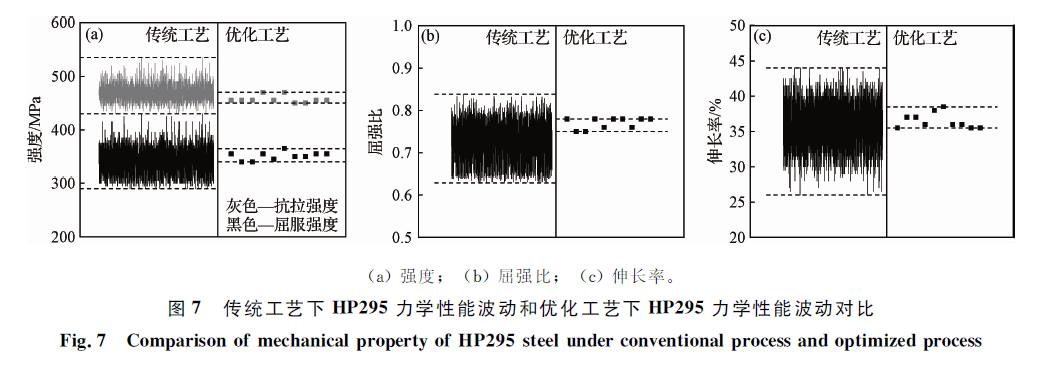

基于数据驱动建模技术开发的模型可以用于对化学成分和工艺参数进行优化设计。获得钢材轧制过程性能预测模型后,可以得到钢材在任意一组化学成分和轧制工艺下的力学性能。结合多目标优化手段,根据用户需求设定目标力学性能值和化学成分、轧制工艺等约束条件,将轧制工艺优化设计问题转换为多目标优化问题的求解,通过求解多目标优化函数实现轧制工艺优化设计。贾涛等利用贝叶斯神经网络模型和自适应粒子群算法相结合,分别对集装箱热轧板和510L的轧制工艺进行优化设计,并通过工业试轧验证了工艺优化设计的可行性。吴思炜等利用工业数据挖掘钢铁材料成分、工艺、性能之间的对应关系,结合多目标优化算法,分别对C-Mn钢和微合金钢的轧制工艺进行优化,实现了380CL钢的合金减量化开发、HP295的力学性能稳定性控制等应用。图7所示为传统工艺下HP295力学性能波动和优化工艺下HP295力学性能波动对比。可以看出,相比传统工艺下力学性能波动,优化工艺下力学性能波动大幅减小,提高了产品力学性能的稳定性。

4 钢铁轧制过程性能预测研究可能的发展方向

机器学习算法在钢铁轧制过程性能预测的研究已经开展近30年,从单一的神经网络对C-Mn性能的预测到协同多种机器学习算法解决复杂工况下微合金钢性能预测问题。随着自动化技术、计算机通讯技术、数据库技术、机器学习算法等技术的进步,研究者们有望对越来越多复杂情况下的性能预测问题进行深入研究,预计今后一段时间内的发展方向可能有:

(1)数据质量的改善。轧制过程是多工序强耦合的过程,数据存在多源异构的特点,打通数据孤岛,将多源异构数据统一融合,并针对轧制过程数据信噪比低、高维度、非均衡、相关性和因果关系复杂等特点开发数据处理策略。

(2)小样本数据建模。尽管工业生产数据平台日趋完善,但仍存在很多场景仅具有少量的样本数据,这给利用数据驱动技术建模带来了困难。因此,基于支持向量机、半监督学习、元学习、迁移学习等小样本建模方法需要进一步研究。

(3)建模数据加密。钢铁产品生产工艺是一个企业产品竞争力的核心,企业对工业数据的保密性尤为重视。为了既能让生产数据为建模所用又能兼顾生产数据的保密性,在数据不脱离生产线的前提下,通过加密传输手段开展基于联邦学习的性能预测模型研究。

(4)模型可解释性研究。目前对于机器学习算法建立模型的可解释性研究过程局限于对输入变量的敏感性和变化规律进行分析,模型对物理冶金学机理的解释仍然有限。考虑将现有物理冶金学模型与机器学习算法深度融合,丰富并增强模型的可解释性。

(5)钢铁材料组织预测。目前钢铁材料轧制过程性能预测多是基于化学成分、轧制工艺、性能之间的关系,如果将微观组织演变规律也考虑至模型中,可以对钢铁材料性能做出更准确的预测。结合浅层学习和生成对抗网络等深度学习手段建立化学成分、轧制工艺、微观组织和性能的关联,预测产品最终组织和性能。

(6)利用模型进行有效的工艺优化设计。建立好钢铁材料轧制过程性能预测模型后,可分析化学成分和工艺参数对钢铁材料性能的影响规律,结合智能优化算法在多种约束下利用模型指导化学成分和工艺参数的优化设计。

5 结论

(1)介绍了钢铁材料轧制过程性能预测常用的主流机器学习算法,其中包括人工神经网络、模糊神经网络、支持向量机、随机森林、智能优化算法等。

(2)针对钢铁材料轧制过程性能预测,分别对钢铁材料轧制过程性能预测建模方法研究进展和钢铁材料轧制过程性能预测模型应用情况进行了综述。

(3)对钢铁材料轧制过程性能预测研究进行了展望,指出了数据质量的改善、小样本数据建模、建模数据加密、模型可解释性研究、钢铁材料组织预测和利用模型进行有效的工艺优化设计等可能发展方向。