在工业控制技术水平不断提升和计算机网络技术飞速发展大背景之下,转炉炼钢自动化控制技术水平较之从前也有了明显提升。比起传统转炉炼钢技术而言,转炉炼钢自动化控制技术充分按照钢铁炼制种类、铁水的温度和重量参数,应用二级计算机将氧枪吹炼高度、吹氧量和溶剂加入量等各类参数进行计算和分析。随后通过对动态模型调整数据进行分析,达到自动化控制炼钢过程的目的。

一、炼炉自动化炼钢工艺技术的优势

转炉自动化炼钢工艺技术作为现阶段最先进的技术,其优势在于应用该技术后能提高生产能力,缩短出钢、冶炼时间,精确地控制动态吹氧量,降低铁水和添加剂消耗,改善冶炼效果和工作条件,提高设备利用率,降低生产运行成本;除此之外,该技术的应用还能起到保护环境和节约资源的目的。近十多年来,全自动炼钢技术在大中型转炉上得到了广泛的应用,国内重点钢铁企业对原来的自动化炼钢工艺技术也进行了优化和改进,大中型钢铁企业也研发和应用了较先进自动化炼钢工艺技术,获得了良好的效果和经济效益。比如莱钢通过大力创新,使大型炼钢4#转炉能够自动溅渣,这个成就属于全自动炼钢技术一项重大的突破。

二、关于炼炉自动化炼钢工艺技术应用的进展情况

1 转炉副枪系统的改造情况

当前我国转炉副枪系统从传统依靠引进的方法,已经逐渐朝向自主改造研究的方向发展,而且这项技术已经拥有了一定的自主知识产权。比如在我国钢铁企业中,宝钢二炼钢从日本川崎重工企业所引进的4号炉和5号炉副枪系统之中有一部分要求技术水平偏低的部件制造是由我国相关单位完成,而在一些尖端关键构件制造期间仍是交由川崎重工完成。一些转炉的副枪系统在实际运转期间暴露出了一定的问题,在后续改良之后使这些问题得到了很大程度的解决。

2 问题概述

第一,需要进行操作的环节比较多,而且在探头安装和拔取工位实际旋转也只能旋转33°的角度。而且抢修转炉副枪设备和实际生产过程也有一定的冲突,这种情况也对转炉生产带来不利的影响;第二,在控制系统和操作系统之中很多环节比较复杂;第三,在进行设计期间,无论是探头地安装和拔取装置的安装都有一定的缺陷存在,经常出现探头自动安装不成功的情况;第四,在对探头进行安装和拔取的过程中,需要消耗较长的测量周期。

3 改造方法概述

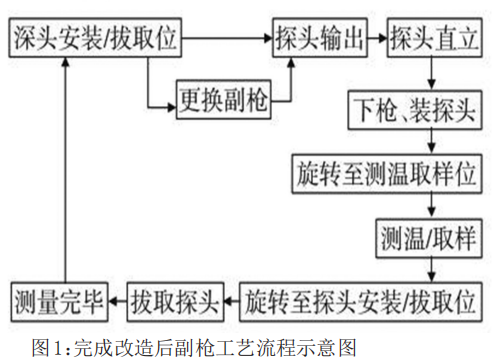

首先,需要针对工艺加以改造。针对转炉副枪操作系统各层维修的平台重新进行布置,将之前在系统之中所设置的待机位取消掉。其次,针对设备予以改造。合理调整电液缸接手在转炉副枪中的位置,在保留之前探头所能发挥出来的起倒装置功能的情况之下,为其赋予探头抓握等功能;改造贮箱结构之中探头所能发挥出来的功能,并且改变贮箱斜槽样式,变其委直槽式样。将之前应用的机械手取消掉,随后再增加一个能够用于探头拔取的装置,在完成针对副枪的取样操作之后,再依靠自动化的方法取下枪体上安装的探头。采取链条驱动的方法改造探头输送装置,选择贮箱的下方进行探头的安装,并且针对探头的溜管功能予以重新设计和制作。再次,针对操作步骤予以优化。因为工艺和设备在完成改造之后都有了很大程度的变化,所以也要针对性的调整操作流程,完成改造后的副枪系统流程如下图1中所示:

最后,针对控制系统予以改造。针对控制系统中的软硬件系统予以改造,使系统与自动化炼钢操作便捷性的需求更匹配。

4 改造效果概述

首先,改造完成后的副吹转炉副枪测量周期得到了明显的降低;其次,设备的维修成本和维修用时都得到了明显的缩短;再次,明显提升了探头自动安装的成功率,并且需要进行人工安装探头的次数有了明显的降低;第四,操作程序有了明显优化,操作界面美观效果得到提升,人机交流界面中的内容也更加具有人性化特点;第五,转炉适用范围之中包括了生产硅钢等尖端钢种的功能;最后,测成率较之从前有了明显提升,超过百分之九十九。

三、转炉自主研发过程控制系统所拥有的功能和模型概述

1 关于本钢的研发过程

当前我国一些转炉使用期间普遍存在下面几个问题:第一,在实际生产操作期间出现计量信息不规范的情况比较多,比如:废钢在加入炉中的使用未进行分类,原料之中成分含量不准确,甚至存在未检测原料便进行生产操作的行为,这些问题的存在必然会很大程度上影响到模型的开发。基于这一情况,一定要保证模型开发过程中所选择的结构的科学性与合理性,通过这样将模型的适应性提升上来;第二,一些企业常常存有不能同时保证模型适应性和精准度的问题,基于这一情况,在对模型进行设计期间一定要注意,注意在静态控制模型设计期间充分考虑其所能发挥出来的适应性,并且在设计动态模型的时候也要充分重视模型所能发挥出来的精准度;第三,因为现今我国炼钢设备生产能力已经足以满足转炉副枪技术的生产要求,所以要充分利用起自主知识产权,通过这样促使系统先进性能够得到提升,并且强化本钢在市场经济体系下所拥有的核心竞争能力。

2 关于梅钢研发情况概述

梅钢对于自动炼钢技术进行了一定的自主研发,在梅钢二炼钢工程之中以自主集成设计的手段对于自动炼钢技术进行了一定的应用,而且所取得的效果也比较成功。集成设计内容之中包括:第一,充分结合转炉冶炼钢种对于各方面的要求和铁水实际的条件,认真细化静态分组的方法和自学习分组的方法,并且还要严格按照自学习炉次的条件对于具体的范围加以设定,同时还要合理完善自学习的相关规则;第二,合理优化和调整各项主原料中相关的冶炼参数,规范转炉期间各个环节的操作方法,大力应用智能化和自动化的方法进行控制,使人为干预行为出现次数得到了明显降低,促使静态模型的自学习功能和再现性得到了有效提升;第二,针对开关中的待吹点、氧点,调节阀、氧枪升降的速度以及开关阀的时间进行了调整;第三,在转炉副原料加入的过程之中增加了控制技术。

3 马钢对于动态与静态模型参数的研究

马钢新建的项目主体工程之中使用了从Danieli Corus 公司所引进的300吨位顶底复吹转炉自动化炼钢系统,这个系统属于近些年来具有较高技术水平的炼钢装备,也是当今炼钢行业之中最为前沿的先进炼钢技术。马钢在近些年来,针对自身炼钢过程中的数据采集功能进行了完善,并且使基础数据精准度得到了提升,实现了动态模型与静态模型参数的优化。

完善和优化的工作之中包括了:

第一,对于原辅料管理工作进行了细化和加强,包括细化废钢的分类方法,详细说明回渣的分类方法和处理方法,并且做好回渣存放过程的管理工作,适当优化转炉渣料的管理工作;第二,不断优化和调整模型各个方面的参数,并且还要细化和调整脱碳的实际速度,结合动态吹炼计算的过程和结果针对矿石的冷却效应加以调整和细化,修正和细化出钢具体时间和出钢的实际温度,合理改善和优化主吹目标的工艺窗口;第三,有效完善了一级和二级系统之中数据处理的功能和数据传输的能力,进一步强化了数据的精确程度,并且再次优化了装料计算的精准度。

4 武钢对于自动化炼钢技术的优化研究

当前,在我国有越来越多的企业引进了转炉副枪计算机动态控制手段,而且在对该系统进行应用之后,副枪和自动炼钢控制系统发挥出了极好的效果。不过实际应用期间仍然暴露出了一些这样或那样的问题,比如:第一,所拥有的管理水平和设备维护能力与生产需求有一定距离,经常需要人工进行干预,炼钢管理模式实际应用期间与计算机自动炼钢的需求存有不匹配的情况,设备经常会有故障情况出现;第二,转炉冶炼过程所拥有的计量能力有所不足,不能实现原料合理分类;第三,在实际生产期间存有一定的缺陷,冶炼的模型不够完善。

武钢炼钢总厂四分厂之中所使用的装备技术水平较高,而且该厂所拥有的生产技术水平也属于国内最先进的水平,优化生产过程相关问题的方法包括了:第一,优化转炉副枪实际运转起见所能发挥出来的稳定性能,并且有效提升静态过程实际稳定效果,针对于C-温双明中路适当进行强化;第二,采取合理的方法快速向转炉之中加入冷却剂;第三,提升供氧系统操作期间所具有的稳定性。另外,武钢炼钢总厂三分厂对于生产技术也进行了一定的优化,比如在不改变外界原料条件和生产模式的情况之下,对于动、静态模型和预出铁模型进行了合理的改进,不断针对自动拉碳技术进行了优化,针对快速出钢技术水平进行了不断地提升。

钢铁企业在对自动化炼钢技术和转炉副枪进行应用之后,使传统炼钢企业长久以来仅仅依靠经验进行炼钢的模式得到了改变,而且这项技术一经应用也极大提升了炼钢生产管理的信息化水平和操作标准化程度,促使数据采集功能得到了一定的完善。并且促使数据采集功能得到了一定的优化,推动了基础数据精准程度的提高,使动态模型参数和静态模型参数得到了优化,并且有效降低了资源耗损程度和能源消耗水平,对于新钢种开发水平的提升具有较大帮助,从前所依靠的引入国外先进技术发展炼钢事业的方法,也逐渐转换成以自主研发推动炼钢行业发展的方法,更进一步提升了炼钢整体技术水平。