智能化钢铁制造流程信息物理系统的设计研究

张福明1,2

(1. 首钢集团有限公司, 北京 100041;2. 北京市冶金三维仿真工程技术研究中心, 北京 100043)

摘要:现代钢铁制造流程是集成烧结、球团、焦化、炼铁、炼钢和轧钢等多工序过程的耗散结构体系。钢铁制造流程是在物质流、能量流和信息流协同运行的条件下,完成一系列复杂的冶金过程和转变。探讨了对钢铁制造过程物理本质以及运行特征的认识和研究,提出了现代钢铁制造流程物理系统的设计理念和方法。阐述了流程工程动态精准设计体系在钢铁冶金工程设计中的应用,讨论了智能化钢铁制造流程的系统层次和构建理念。着重论述了钢铁制造流程信息物理系统的内涵和架构,提出了静态物理系统与信息系统集成、耦合、协同的设计理念和方法,论证了现代钢铁制造流程信息物理系统的智能化设计思路、程序和应用实践。

关键词:钢铁;制造流程;智能化;信息物理系统;设计;耗散结构

文献标志码:A 文章编号:0449-749X(2021)06-0001-09

Research and design on cyber physics system of intelligent iron and steel manufacturing process

ZHANG Fu-ming1,2

(1. Shougang Group Co., Ltd., Beijing 100041, China;2. Beijing Metallurgical 3D Simulation Engineering Technology Research Center, Beijing 100043, China)

Abstract:The modern iron and steel manufacturing process is a dissipative structure system that integrates multiple production processes of sintering,pelletizing,coking,ironmaking,steelmaking,and rolling,etc. The iron and steel manufacturing process is to achieve a series of complex metallurgical processes and transformations under the condition of coordinated operation of substance flow,energy flow,and information flow. The understanding and research on the physical essence and operation characteristics of iron and steel manufacturing process are discussed;the engineering design philosophy and method of modern steel manufacturing process physical system are put forward. The application of process engineering dynamic precision design system in the iron and steel metallurgical engineering design is described;the systematic level and construction concept of intelligent iron and steel manufacturing process are discussed. The connotation and structure of the cyber-physical system for the iron and steel manufacturing process are emphasized. The design concept and method of the integration,coupling,and cooperation between the static physical system and the cyber system are proposed;the thinking,program,and application practice of intelligent design for the cyber-physical system of modern iron and steel manufacturing process.

Key words:iron and steel;manufacturing process;intelligentization;cyber physical system;design;dissipativestructure

现代钢铁冶金工艺流程是由烧结、球团、焦化、炼铁、炼钢、轧钢等多个单元工序和单元装置构成的,是通过多工序非线性耦合构成的复杂制造系统。钢铁制造流程中各单元工序或单元装置之间,具有系统层次性和复杂多样性,上游工序的输出即为下游工序的输入,上下游工序之间紧密衔接、相互匹配。现代钢铁制造流程以动态-有序、协同-连续和耗散结构优化为特征,通过智能化推动钢铁产业高质量转型发展,实现钢铁企业高效率-低成本生产运行,不断提高生产效率、产品质量、经济效益和市场竞争力。

1.1 物理本质

现代高炉-转炉钢铁生产过程中,烧结、球团、焦化、高炉、转炉、连铸、轧钢等单元工序基本都是独立运行,工序之间通过胶带机、铁水罐、钢水罐、辊道、吊车等运输(储存或缓冲)设备/装置连接起来,进而形成完整的钢铁制造流程,经过这个复杂的多工序耦合运行的制造流程(单元操作+单元过程),铁矿石经过一系列复杂的冶金过程最终被生产成钢材产品。

现代钢铁冶金工艺过程的实质是一类开放的、远离平衡的、不可逆的、由不同结构-功能的相关单元工序过程经过非线性相互作用、嵌套构建而成的流程系统,是一个多相多态复杂巨系统。在这个流程系统中,铁素物质流和能量流耦合作用、协同运行,按照设定的运行程序,沿着所设计的复杂流程网络结构运行。与此同时,在这个复杂流程中,还要实现结构、功能、效率的集成优化和运行效果的多目标优化。

由此可见,动态变化是钢铁制造流程运行的核心。进一步研究可以发现,对于高炉-转炉工艺流程,其流程的物理本质是:铁素物质流在碳素能量流的作用和驱动下、在信息流的调控下,沿着设定的流程网络(即设计的工艺流程),按照设定的运行程序(即控制系统、控制模型等)进行动态连续的运行过程,在这个运行过程中实现成本、质量、效率、效益、环境等多目标集成优化。所谓多目标集群包括提高产品质量和性能,降低生产消耗和运行成本,实现生产高效顺行,提高能源转换效率和利用率,降低资源和能源消耗、CO2及污染物排放,实现钢铁制造过程的循环经济和低碳绿色等。

1.2 运行特征

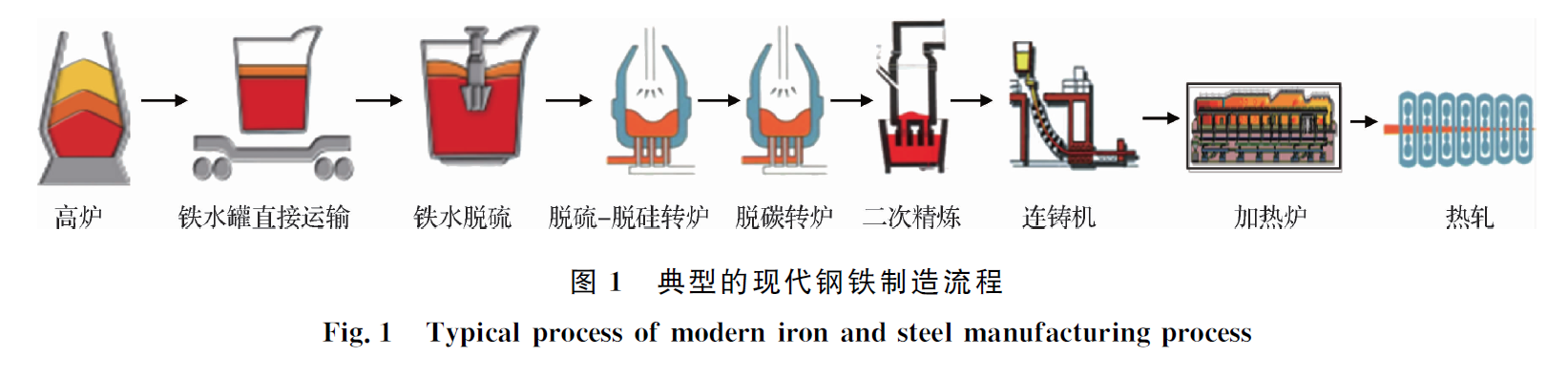

现代钢铁生产工艺过程是多个单元工序和单元装置相互衔接、前后匹配所构成的一个协同运行的集成系统和制造过程。典型的现代钢铁制造流程如图1所示。

整体性和复杂性是现代钢铁制造流程的重要特征。钢铁制造流程的整体性是系统论的具体体现,表现在钢铁制造流程的整体和工序之间的相互关系方面。即当流程整体处于有序状态时,流程整体的功能和效率大于工序之和;但是当流程整体处于无序状态时,流程整体的功能和效率则小于工序之和;与此同时,工序的紊乱和无序也将对钢铁制造流程的整体产生影响效应。现代钢铁制造流程的复杂多样性和层次结构性则是其复杂性的具体体现。

1.3 特征要素

殷瑞钰院士指出“流”、“流程网络”和“运行程序”是钢铁制造流程动态运行的特征要素。所谓流是现代钢铁制造流程运动态变化中最关键的要素;而所谓流程网络乃是钢铁制造流程的运行路径、结构和时空边界,即流程设计中的钢铁制造工序流程结构以及流程界面;运行程序则是指钢铁制造流程的信息化原则、策略和调控程序等。在钢铁制造流程中,运行程序主要是指流程运行中各类信息的采集、存储、传输、处理和网络化集成,以及网络化的调控操作和运行管理,还涵盖过程检测、程序控制、制造执行、能源管控和企业资源计划等。现代钢铁制造过程运行程序还体现着信息输入“他组织”的特征。

2.1 功能优化

现代钢铁制造流程是基于钢铁制造过程物质、能量和信息的动态耦合、协同运行和系统集成而构建起来的全新型钢铁制造系统。现代钢铁厂的功能已经拓展为钢铁产品制造、能源转换和废弃物消纳处理与再资源化3大功能。

现代钢铁冶金流程设计必须摒弃传统的机械还原论理念和方法,树立动态运行的思维理念,所设计的钢铁制造流程物理系统(工程物理实体)应充分体现钢铁制造要素优化、动态有序、协同连续、运行高效的结构特征,通过物质-能量-信息的流程网络以及相应的动态运行程序的协同运行和耦合匹配,使其构建成为具备高效率-低成本-高质量的钢铁产品制造功能、高效能源转换功能以及资源化处理废弃物3大功能的工程系统。现代钢铁制造流程功能优化如图2所示。

2.2 设计理念

现代钢铁制造流程以现代钢铁冶金工程设计理论和方法指导概念设计和顶层设计,并以优化的顶层设计统筹工序、设备、装置等工艺要素的合理选择和动态集成。顶层设计包括单元工序和装置等要素的优化选择、总体流程结构的形成和建构、流程功能的优化和合理建构。系统优化体现在工序功能集合解析-优化、工序之间关系集合协调-优化、流程工序集合的重构-优化,以及流程动态运行效率、能源转换效率等方面的策划和考量等内涵。

现代钢铁制造流程使钢铁冶金工程从孤立的局部性研究走向开放的动态系统研究,从间歇、等待和随机组合运行的流程走向动态、协同、非线性耦合的动态精准、耗散优化的流程。

钢铁冶金工程演化和现代钢铁制造流程构建,本质上是工程思维模式的转变和创新,是从机械“还原论”思维模式所暴露出的缺失中摆脱出来,探索到了系统性整体集成优化的新思路和新理念。从工程哲学视角分析,在钢铁制造流程设计中,不仅要研究“孤立”和“局部”的“最佳”,更要解决流程整体动态运行过程的系统最优化;不能用机械论拆分-还原的方法来解决相关的、异质功能的而又往往是不易同步运行工序/装置的组合集成的复杂问题。钢铁制造流程设计要注重研究钢铁冶金耗散结构动态运行过程的工程科学问题,要理清工艺表象和物理本质之间的表里关系、因果关系、非线性相互作用和动态耦合关系,并探索出其内在规律。

因此离散型装备制造业所通行的采用信息网络链接实现网络智能化的理念,在钢铁冶金复杂的流程制造系统中,不是简单照搬照抄就能够实现钢铁制造全流程智能化,需要一切从实际出发,结合钢铁制造流程的本构特征和运行特点,必须要设计并构建出结构合理、运行高效、动态有序、协同连续的钢铁制造流程静态物理结构(static physical systems)。

2.3 设计方法

钢铁制造流程设计是基于钢铁冶金基础科学,应用钢铁冶金技术科学和工艺技术、装备技术以及相关专业技术等进行有效的工程集成的过程,是在科学-技术-工程3个层次上进行综合、权衡、集成和建构的过程。流程设计是现代钢铁厂工程设计最重要的关键环节,是承载工程理念的载体。从方法论上来看,流程设计是钢铁冶金工程的要素、结构、功能、效率的权衡选择、协调取舍和综合集成,从而构建出结构、效率、功能协同优化具有可持续竞争能力的实体工程结构。

流程设计核心关注点是要协调处理整体流程的结构、效率和功能集成优化以及动态运行过程中的目标群的优化,使各单元工序和装置之间实现动态-有序和协同-连续,合理构建出物质、能量和信息的流程网络,制定动态-精准的运行程序,协调处理单元工序、单元装备和信息控制系统之间的耦合匹配。因此,钢铁冶金工程设计是跨学科、跨领域的学科分支,需要集成钢铁冶金基础科学、技术科学和工程科学的研究成果和发展趋势进行设计应用和创新,并将其凝聚成工程设计新的认识、理念、理论和方法。

3.1 设计思维

现代钢铁冶金工程设计是基于系统论、协同学、运筹学、耗散结构理论和冶金流程工程学理论,从传统静态-粗放的设计模式发展到动态-精准的设计体系,基于钢铁制造流程动态运行过程物理本质的深刻认识,以冶金流程工程学为基础所建立的设计理念和设计方法。

钢铁制造流程智能化设计应以概念研究为核心,摒弃传统的比拟放大、参照设计的思维模式和设计模式,充分运用系统论、运筹学、耗散结构理论和动态仿真模拟等先进理论和方法,以全流程高效协同运行为宗旨,着重研究物质、能量和信息的流程网络架构设计和运行程序设计,为了解决全流程的连续化、高效化运行问题,深入研究工序之间和工序内部的界面技术优化问题,以期在钢铁冶金全流程中实现耗散结构优化,并且着力实现现代钢铁厂的3大功能。动态精准设计是构建现代钢铁信息物理系统、实现全流程智能化的基础和关键。

钢铁制造流程智能化设计是现代钢铁制造流程的重要基础,流程设计的先进性、科学性和合理性直接决定钢铁厂的工程投资、运行成本、生产效率和产品质量。实践证实没有卓越的流程设计和工程设计,钢铁企业在未来激烈的市场中就会缺乏可持续竞争力。设计面向未来,设计引领未来,设计创造未来。现代钢铁制造流程智能化的发展框架如图3所示。

3.2 设计体系

现代钢铁冶金工程动态精准设计方法属于典型的智能化设计方法,是以构建钢铁制造全流程高效协同、动态精准运行为目标,形成动态-有序-连续运行系统的实体(硬件)-虚体(软件)集成,构建出钢铁冶金全流程具有高度自组织功能,进而实现全流程系统自感知、自适应、自决策、自执行的智能化运行的设计方法。

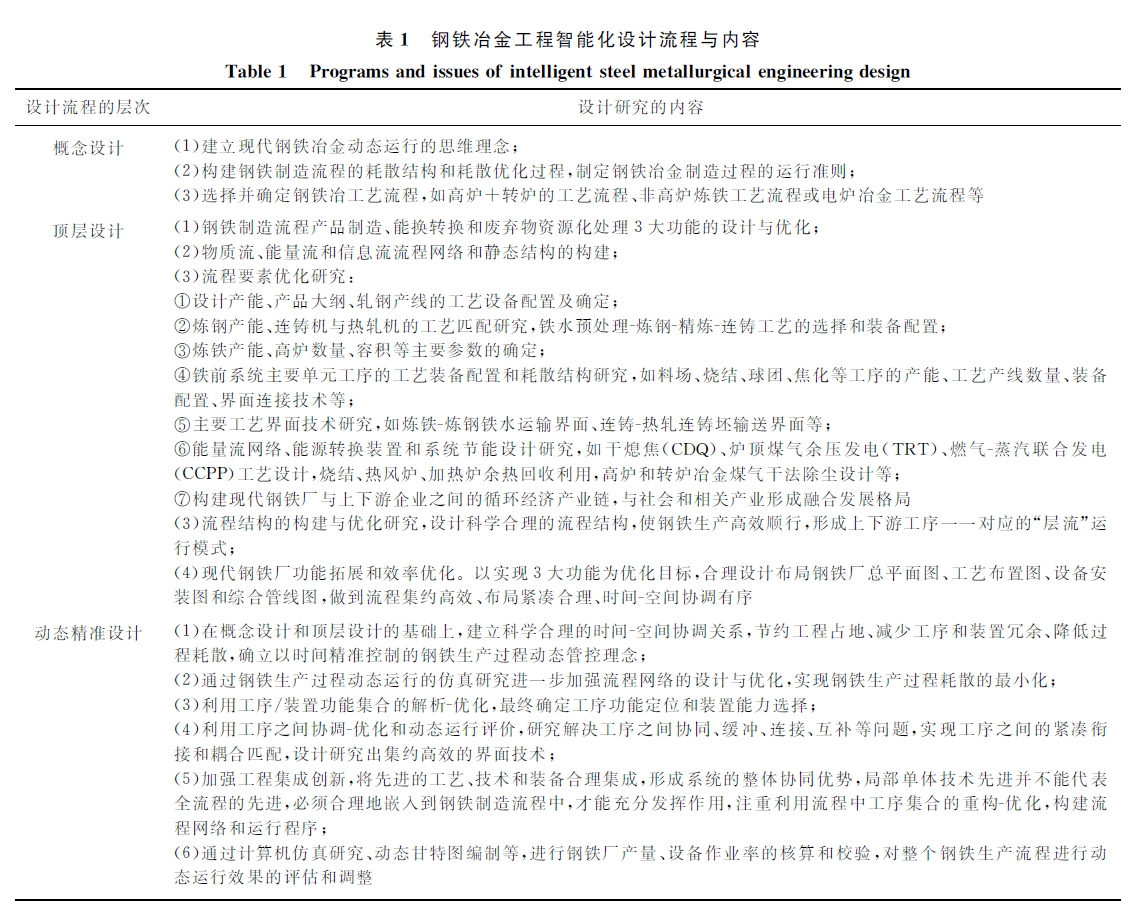

钢铁冶金工程动态精准设计基于现代科学理论和先进的信息技术,从本质上属于智能化设计方法体系。动态精准设计本身也是智能化的,是必须依靠计算机、大数据工作站以网络化协同设计等先进技术装备、工具、方法和手段才能得以实现的。钢铁流程运行参数的选择、流程结构的确定、流程网络和运行程序的设计,已经不再是传统意义上的经验设计、半理论-半经验设计和静态比拟设计;从简单堆砌、比拟放大跃迁到仿真模拟研究、数字化设计、动态精准设计和智能化设计,进而发展到智能化虚拟现实钢铁冶金制造过程。钢铁冶金工程智能化设计流程与内容见表1。

由表1可以看出,现代钢铁冶金工程设计包含了概念设计、顶层设计和动态精准设计3个层次,每个层次设计研究的内容不尽相同,动态精准设计是钢铁冶金工程智能化设计的基础,也是钢铁制造流程信息物理系统构建的基础。通过表1还可以归纳出钢铁冶金工程智能化设计的思维逻辑、设计体系和设计过程的要素包括:

(1)建立科学合理的时间-空间的协同关系;

(2)注重流程网络的构建与优化;

(3)注重单元工序和单元装置之间的耦合匹配以及界面技术的设计研究;

(4)突出顶层设计中的集成创新,追求多目标协同优化;

(5)提高钢铁制造全流程动态精准运行的整体性、系统性、高效性、精准性和协调性。

3.3 智能化信息系统的构建

现代钢铁制造流程智能化在信息化基础架构上,通过人工智能可以实现精准管理与控制。钢铁制造流程信息系统的设计主要应用冶金流程工程学理论和现代钢铁冶金工程动态精准设计方法,首先建立流程动态有序运行的理论架构和物理实体模型及仿真计算模型,针对各单元工序关键工艺参数的确定、主体设备装置能力的确定、工序之间的界面连接方式等进行研究分析,运用现代设计方法进行动态的仿真研究、精准计算和优化配置,将粗放型、经验型或半经验-半理论性的传统设计方法转变为基于智能化研究的精准设计方法,构建现代钢铁冶金工程动态精准、高效协调的制造流程体系。

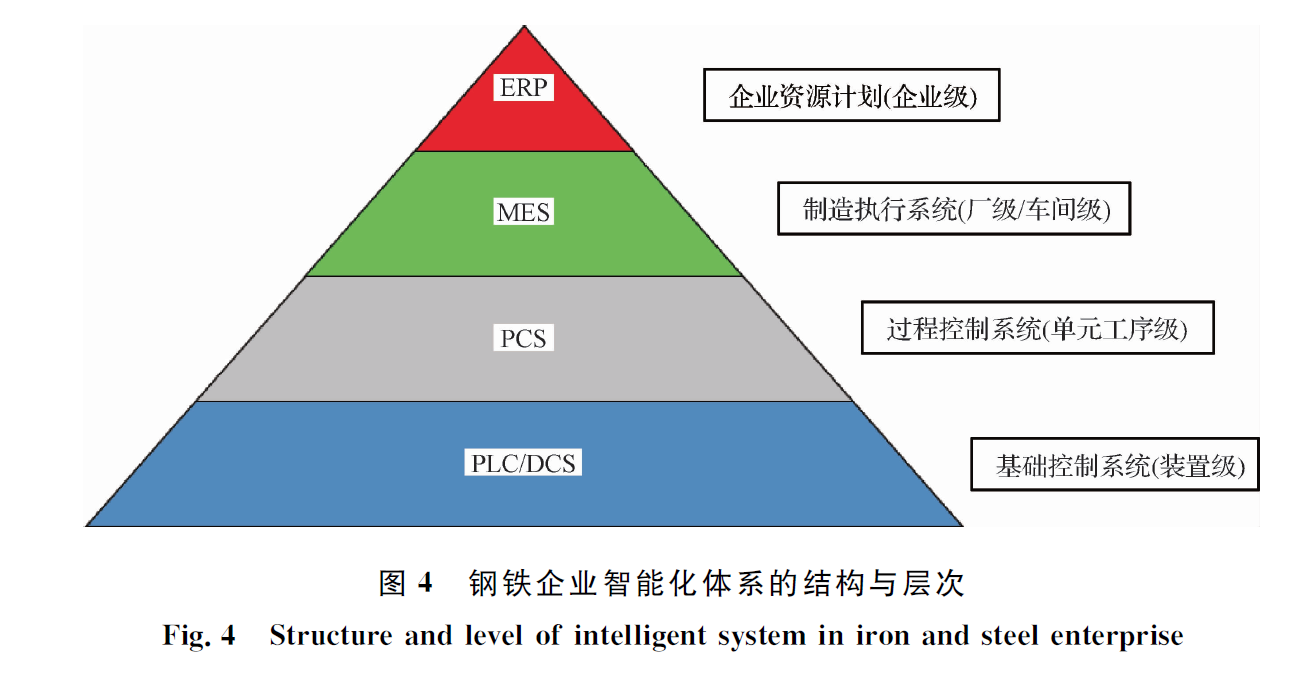

钢铁制造流程智能化是以自动化、数字化、信息化、网络化为基础,具有系统性和结构层次性,并非单纯依靠ERP就可以解决钢铁制造复杂流程的智能化问题。对于单元工序、设备或装置,基础的检测和控制(PLC/DCS)是必须的,比如工况运行参数的检测、计量、监测,设备的启-停以及设备之间的联锁控制等都是实现智能化的基础,这也是实现智能化“自感知”的基础。单元工序过程控制(PCS)是实现具体工序或系统的模型控制,例如高炉供料—装料—布料的模型控制、转炉冶炼过程的加料—吹氧—测温—定碳—出钢操作控制等。工厂级的制造执行系统(MES)则是控制料场、烧结、球团、焦化、炼铁、炼钢、轧钢等工厂级制造流程的运行,如炼钢厂的制造执行系统就包括铁水预处理—转炉冶炼—二次精炼—连铸等各个主要生产工序环节的综合调控;而对于钢铁企业制造管控中心(总调度室或生产制造部)而言,制造执行系统(MES)则主要调控的是全流程的界面衔接与工序匹配,例如炼铁向炼钢的铁水供应、连铸向热轧供应连铸坯料等。另外,作为全厂性的能源管控中心,能源介质的供应、调配和管控则是通过能源管控系统(EMS)进行的,这与生产制造系统(MES)属于同一层次的控制系统。而对于钢铁企业的供应、销售、财务、资金、订单、合同管理需要通过企业资源计划系统(ERP)进行集成化管理,这是钢铁企业经营管理层面的流程,是直接服务于企业经营决策、战略、管理、计划、运营、财务和资金等范畴的高层级信息化管控,属于钢铁企业经营管理的控制范畴。

图4所示为钢铁企业智能化体系的结构与层次;图5所示为钢铁生产过程智能化信息管控系统的层级关系和设计框架。

3.4 物理系统与信息系统的耦合

基于对钢铁制造流程物理本质的认识和研究,可以看出钢铁制造流程设计的主要目的,不是简单地设计若干个相互独立的工序单元,然后再进行叠加和拼凑从而形成一个组合的流程结构,而是要设计出满足钢铁制造流程动态运行要求及其特性的优化的流程体系。

信息物理系统(CPS,cyber physical systems)将信息系统和物理实体集成为统一整体,将数据处理、数据通讯及动态控制集成一体,是具有自学习、自生长能力的新一代智能化生态系统。CPS是实现钢铁制造流程系统的信息感知、动态调控和信息集成,可以使系统更加可靠、高效、精准,可以做到实时协同、动态耦合运行,在流程制造业领域具有重要而广泛的应用前景。

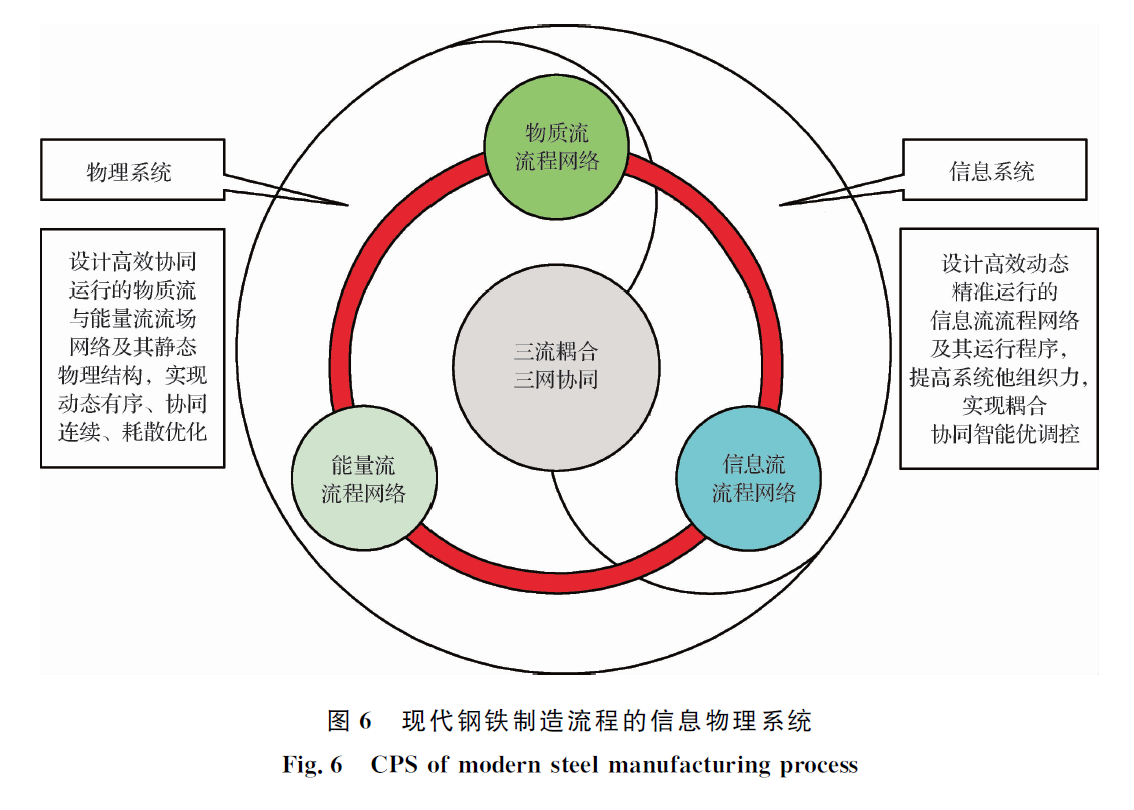

根据钢铁冶金制造流程的技术特征,现代钢铁冶金工厂智能制造的涵义,是以企业生产经营全过程和企业发展全局的智能化、绿色化以及产品质量的品牌化为发展目标,设计研究出的生产经营全过程的信息物理系统。其关键技术是生产工艺/装置技术优化、工艺/装置之间的“界面”技术优化和制造全过程的整合-协同优化,以此为基础嵌入数字信息技术,以物质-能量-信息协同、物质流网络-能量流网络-信息流网络交互融合为切入口,从而构成体现智能特色的信息物理系统——CPS。

钢铁制造流程信息系统与物理系统的耦合建构主要包括以下几个方面:

(1)钢铁冶金工程设计不仅是单元工序、设备和装置的设计,要在整个钢铁制造流程的层次上研究流程设计,不仅要重视物质流和能量流的网络结构设计,也要重视信息流网络的结构设计。新一代钢铁制造流程不同于传统的流程,是面向智能化的流程工程,必须重视信息流的输入、调控和耦合运行,建构与静态物理流程结构具有相互映射关系的“数字孪生”系统,形成“三网协同”“三流耦合”交互融合的流程整体和完整的信息-物理系统(CPS),如图6所示。

(2)现代钢铁制造流程属于复杂巨系统,在时-空关系、质-能转换、自组织性和他组织性等方面关系错综复杂,复杂性、层次性、多样性、多目标性特征鲜明。基于耗散结构优化理论,钢铁制造流程设计必须要使系统具有高度的自组织性和自组织力,上下游工序之间匹配合理、协同运行。

(3)现代钢铁冶金工程设计是在限定或约束的条件下,结合市场需求和资源能源供给条件、生态环境承载条件等,合理确定钢铁厂生产规模、产品结构、工艺流程和装备配置等关键要素,同时还要进行投资、效益、环境等多目标群进行综合、权衡、协调、决策等集成优化的过程。

(4)现代钢铁冶金工程设计既要实现炼铁、炼钢等单元工序的优化,还要通过系统集成优化和流程重构优化,从而实现钢铁生产全过程的系统优化。

(5)现代钢铁冶金流程智能化设计有别于传统的工程设计,是由钢铁厂系统全局出发自上而下开展的。在实现钢铁生产全过程动态精准、协同高效运行的工程理念统领下,注重概念设计研究和顶层设计深化,进而提出对单元工序和装置进行精准设计的要求,而不是各自独立设计单元工序,再汇总拼凑出流程系统。

(6)现代钢铁冶金工程设计创新必须顺应时代发展要求,以循环经济、低碳绿色、智能高效作为工程设计的发展理念,要拓展现代钢铁厂的功能。同时,不仅重视流程物理实体系统的建构,还必须重视信息虚拟系统的构建,做到“虚拟与现实结合”。

采用现代钢铁冶金工程动态精准设计体系的首钢京唐钢铁厂设计规模为年产粗钢870~920万t/a。该工程于2007年3月12日开工建设,2009年5月21日1号高炉点火送风,2010年6月26日全面竣工、顺利投产。首钢京唐一期工程设计构建了以2座高炉、1个炼钢厂、2条热轧生产线和3条冷轧生产线为物理框架的新一代可循环钢铁制造工艺流程。自主设计建造了2座5 500 m3高炉、2台550 m2烧结机、1台504 m2带式焙烧机球团生产线、(2+3)座300 t转炉高效率-低成本洁净钢生产平台、2 250 mm和1 580 mm宽带钢热轧生产线、2 230 mm和1 700 mm以及1 420 mm镀锡板冷轧生产线、5万t/d海水淡化等一批具有代表性的先进工艺技术装备,形成了近百项具有自主知识产权的工程技术创新成果,对中国现代钢铁厂的设计建设具有重要的引领和示范作用。

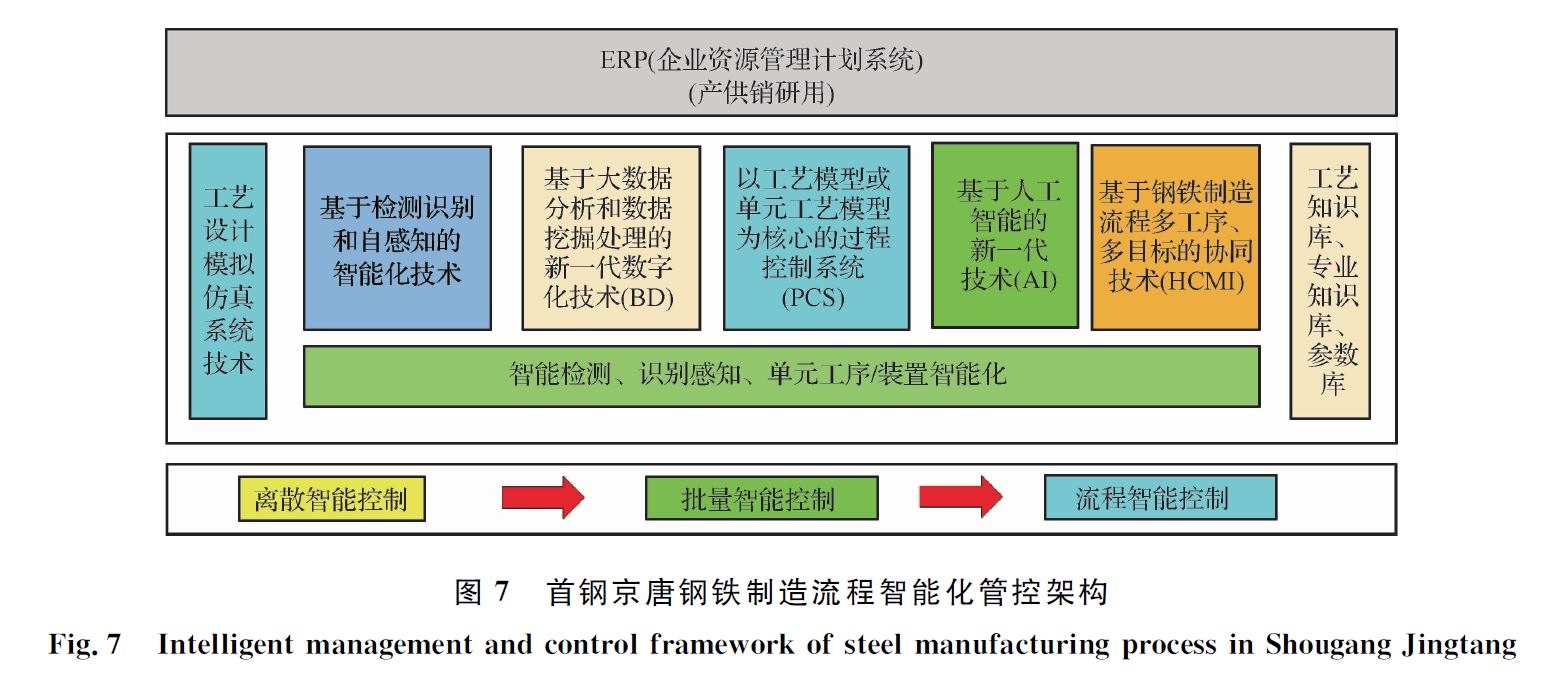

首钢京唐工程投产10年来,5 500 m3高炉日产量达到12 650 t/d以上,利用系数达到2.35 t/(m3·d);高炉球团矿入炉比例达到55%以上,入炉矿品位达到60%以上,高炉渣量降低到215 kg/t;燃料比低于495 kg/t,焦比为287 kg/t,煤比为180 kg/t,风温达到1 250 ℃以上;高炉煤气利用率大于50%,TRT发电量达到45 kW·h/t以上;炼铁工序能耗低于385 kg/t。自主集成、首次在巨型高炉-转炉界面采用铁水运输“一罐到底”技术,铁水温降100 ℃以下,节能环保效果显著。铁水经过脱硫、脱硅和脱磷预处理,转炉冶炼周期为24~30 min,转炉全炉役碳氧积达到0.001 6,超低碳钢冶炼出钢温度降低至1 648 ℃;洁净钢生产过程中[S]、[P]、[N]、[H]、[O]等有害元素的质量分数可降低到0.004 5%以下;连铸系统采用结晶器液位自动控制、结晶器电磁制动和动态轻压下和动态二次冷却控制技术,低碳钢连铸最高拉速达到2.5 m/min;热轧工序连铸坯热装率大于75%;2 230 mm和1 700 mm冷轧生产线的冷热转换比达到55%、涂镀比达到51%以上。采用动态精准设计体系,实现了钢铁厂工程设计的集约化和精准化,钢铁厂吨钢占地仅为0.9 m2,炼铁至炼钢的铁水运输距离仅为900 m;充分利用钢铁冶金过程的余热、余能,自发电率达到96%以上,吨钢电耗降低到615 kW·h,全流程吨钢能源消耗为556 kg;采用海水淡化技术和综合节水技术,吨钢新水消耗仅为2.18 t;钢铁制造过程流程紧凑、动态有序、协同连续,从高炉出铁到热轧成材的制造周期仅为345 min。经过10年多的生产实践,在钢铁制造流程智能化、绿色化发展进程中达到了预期的运行效果。图7所示为首钢京唐钢铁制造流程智能化管控架构。

(1)现代钢铁冶金过程是开放的耗散结构体系,由多个单元工序和装置组合而构成的复杂系统,需要认真研究其物理本质和运行规律,不能照搬照抄离散型装备制造业的智能化模式。

(2)现代钢铁制造流程智能化设计的核心是构建信息物理系统(CPS)。基于对钢铁制造流程物理本质和运行特征的深入研究,构建流程结构合理的静态物理系统是基础和前提。

(3)现代钢铁制造流程必须重视物质流和能量流的网络结构设计,也要重视信息流网络的结构设计,提高系统的自组织性,在信息流输入和他组织力的调控下实现动态有序、协同连续和耗散结构优化。

(4)智能化钢铁制造流程设计,对于现代钢铁制造流程而言是至关重要的,卓越的流程设计是企业参与市场竞争的核心要素,是工程创新和技术创新的始端。只有智能化的工程设计才能建构出智能化的工艺流程。