全球97%-98%的粗钢都采用连铸机进行铸造加工,连铸的发展趋势遵循:提高铸造产品质量,满足对钢铁产品的未来需求,通过节能减排或提高连铸工艺产能改善连铸对环境造成的不利影响。此外,数字化技术也日益重要。

本文主要针对包含高端钢铁产品在内的螺纹钢生产以及SBQ特殊钢棒材生产的应用技术进行了系统描述。

特殊钢棒材(SBQ)生产过程中实现最佳质量控制的工艺技术和数字化解决方案

结晶器是连铸机最重要的部件,被称之为连铸设备的“心脏”,也是保证铸坯质量的关键环节,高稳定性浇铸条件取决于结晶器润滑和结晶器振动状况。在此背景下,研发了生产过程中实现最佳质量控制的工艺技术和数字化解决方案。

1 通过紧凑型探测仪同步测定钢水液位和保护渣渣层

为了保证连铸车间内连铸机结晶器浇铸出最佳质量的铸坯,应对溶池液位(弯月面)以及上部的保护渣和浮渣层厚度进行精准控制,并通过测量溶池液位方式控制进入结晶器的钢水流动,正确且快速的测量对浇铸稳定性至关重要。另一方面,保护渣具有多样化用途,如防止空气中的氧进入钢水发生氧化反应,影响铸坯质量;在结晶器壁与凝固壳之间形成一层渣膜,这层渣膜具有润滑作用,减少拉坯阻力,防止凝固壳与铜板粘结;对溶池液位(弯月面)进行绝热保温,确保钢水和结晶器之间进行均匀热交换;另外,浇铸保护渣不能充分熔化,会导致严重的浇铸缺陷,甚至连铸过程被迫中断。因此,持续控制弯月面处的钢渣和保护渣厚度,保证结晶器均匀浇铸拉坯,对生产高质量的钢坯具有重大意义。

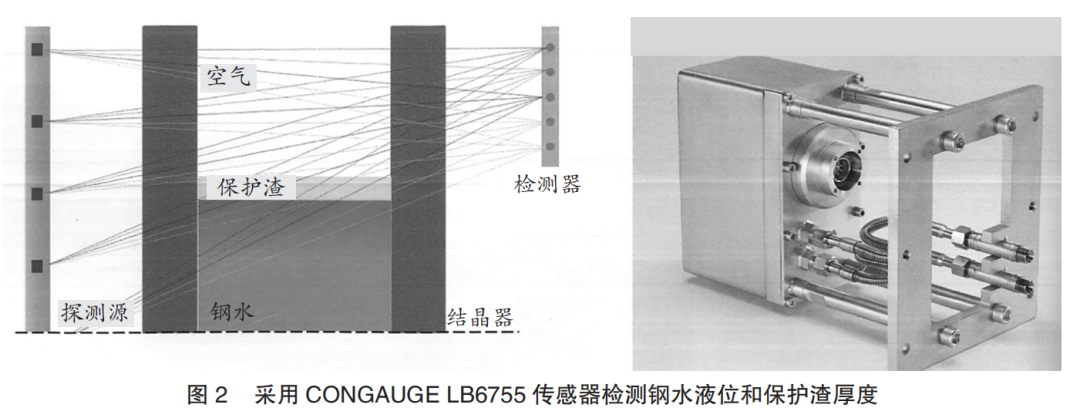

开发出一项多功能传感器,命名为CONGAUGE LB6755传感器,同时与德国Berthold技术公司就该项目密切合作,最终取得了理想的效果。CONGAUGE LB6755传感器基于广泛、快速和可靠的辐射测量技术,对结晶器液位进行常规浇铸液位控制。此外,采用多晶检测器(图2),结合先进的评估编程代码,确定结晶器中钢水液位和保护渣渣层厚度。与测量保护渣渣层厚度的其他方案相比,这种传感器将两种方式融入一个紧凑型单元,节约了成本,降低了检修维护和评估测量的复杂性。

用CONGAUGE LB6755传感器对浇铸过程进行深入仔细的检测,测量和评估了两种液位,从而更好地自动控制保护渣添加作业。这种新型传感器对提高产品质量意义重大,并为工业4.0解决方案打开了一扇大门,能够更好、更精准地控制连铸机结晶器区整个浇铸过程。

2 采用大转矩直驱电机,取得结晶器振动最佳效果

结晶器振动在连续浇铸过程中对连铸坯的产品质量起到关键性作用,根据钢种情况及铸坯截面规格要求,快速而精确地在线调整结晶器振动曲线,所生产铸坯的质量效果非常好。简单易行的电动传动装置布局紧凑、经济实惠,但缺乏在线控制功能,另一方面,液压传动装置具备在线调整功能,可称为经典的解决方案,但价格昂贵,检修维护频繁。

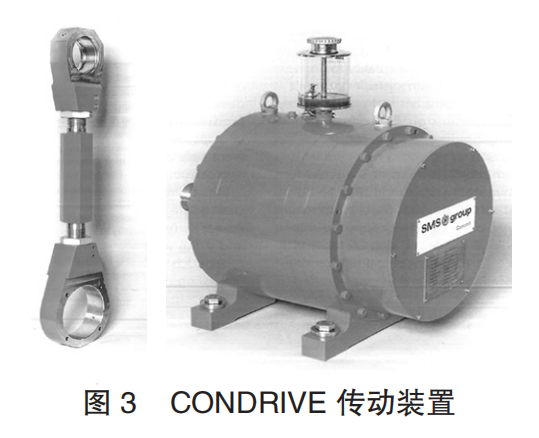

CONDRIVE 传动装置设计结构精巧紧凑,在线控制功能卓越,而且与其他结晶器振动传动系统相比,控制功能更加精准(图3)。

CONDRIVE传动装置的最大优势就是运行稳定可靠,检修维护率低。生产现场运行的首套结晶器振动传动装置已安全运行四年,没有对其进行过大修。与机电传动装置相比,能耗低,仅为过去的50%。CONDRIVE传动装置适用于浇铸方坯和大圆坯连铸机,所需要的大修时间很短,每流结晶器振动传动装置的大修时间仅需半天。

CONDRIVE传动装置也可以按照EaaS(即设备出租服务)模式进行租赁服务工作,将CAPEX转换为OPEX。

采用VERSCON技术,可以使高端钢铁生产商采用立式半连续铸造工艺生产大型钢坯,取代铸锭铸造工艺,从而提高连铸机产能,降低环境污染,并确保生产出表面质量高的钢坯。

通过提高铸流产能,降低切割量以及高速浇铸连铸机设计结构,实现最优生产率。通过一机多流高速连铸以及半连续直接向轧机热装钢坯方式,最大限度地提高生产能力,同时依据铸流产能情况,采用无头轧制工艺,从而达到直接连轧最大生产能力(105t/h)。

研发了一套新型智能铸坯特殊断面控制系统,并申请了专利保护,减少了检修维护频繁、运营成本高的不利因素,同时提高了铸坯生产率,增加了浇铸速度和铸坯断面规格。

对于特殊钢棒材(SBQ)生产商,提出了两种针对结晶器区域的工艺技术和数字化解决方案,对提高连铸产品的质量起到关键性作用。通过CONGAUGE LB6755传感器装置,可以深入了解结晶器内部润滑状况,同时能够向结晶器中自动添加保护渣并控制保护渣渣层厚度。另一方面,CONDRIVE直接振动传动装置是精准在线控制结晶器振动的前沿设备。这两种装置的检测信号均可支持检测过程中的异常情况,并且可以很好地与工业4.0解决方案进行集成整合,如数字化过程状态分析仪。