一、研究背景与问题

冷轧带钢属于高端精品钢材,主要用于高档汽车家电、电工电子、轨道交通等行业,板形(平直度)是其重要质量指标。板形在线检测与控制是大型带钢冷轧机的核心关键技术难题,是生产高级冷轧带钢的必然选择,是我国钢铁制造工艺装备智能化的重大需求。长期以来,板形测控技术被瑞士ABB、德国西门子、日本三菱日立等国际大公司所垄断。我国从上世纪八十年代开展板形测控技术研究,形成工业级技术装备一直是我们追求的目标。

我国现有上千套带钢冷轧机,其中不到10%依靠进口装备了板形测控系统。进口系统价格昂贵,核心关键技术保密,维修服务周期长、费用高。大多数冷轧机依靠工人目测和棍棒敲击感觉板形,手动调整控制,板形质量低,不能用于高端领域。这些问题一直是我们的痛点。

冷轧带钢具有高速重载、宽厚比大、多参数强耦合、非线性时变性的特点。板形测控技术的难度在于,在微米级和毫秒级的水平上,通过一系列复杂精密的机电系统和高精度高速度数学模型,动态检测与控制带钢长度沿宽度方向的精细分布。几十年来,板形检测与控制一直成为国际性的研究难题。

冷轧带钢板形测控技术需要解决的关键问题有:(1)研制检测精度高、辊面质量高、可靠耐用的板形仪。(2)研制多种板形控制手段协同、功能完备强大的板形控制系统。(3)研发高精度、高速度的板形控制数学模型。

多年来,国际流行的冷轧带钢板形测控系统存在的主要问题是:(1)板形仪辊面质量和检测精度不够高。分段压磁式板形仪辊面有缝,可能会压伤和划伤带钢表面。整辊压电式板形仪的传感器分散螺旋布置,不能对横向板形实现同步测量。(2)碳刷滑环式板形信号传输装置,易受摩擦磨损振动和电磁温度等干扰,运行维护困难。(3)整辊式板形仪存在通道耦合问题,影响检测精度。(4)板形分析计算和控制器设计模型都是静态的,不能实现动态预报和解耦。(5)板形控制建模的智能程度和计算精度低,影响控制系统性能。

为打破国外垄断,实现用自主国产板形测控系统装备带钢冷轧机,生产高级冷轧带钢,在国家科技支撑计划、863计划、国家自然科学基金和校企合作的支持下,燕山大学国家冷轧板带装备及工艺工程技术研究中心刘宏民教授团队针对上述科技问题,历时10余年自主创新研制了整辊无线式板形仪和智能板形控制系统,并成功应用于鞍钢1780mm五机架冷连轧机和马钢1720、河钢1550等12套钢带、铜带、铝带冷轧机组,替代进口,实现了大型带钢冷连轧机板形测控系统的首台套国产化和冷带轧机板形测控系统的规模化应用。

二、解决问题的思路与技术方案

为了克服国际流行的分段压磁式板形仪(辊面有缝)可能会压伤和划伤带钢表面,整辊压电式板形仪(传感器分散螺旋布置)不能同步检测横向板形,碳刷滑环式板形信号传输装置易受摩擦磨损、振动电磁等干扰的缺点,该项目采用整辊无缝密排压电传感器,板形信号无线传输的技术思路,实现横向板形的同步测量和板形信号的精准传输。为了解决整辊式板形仪通道耦合的问题,提出了通道耦合与信号解耦的机理模型,再通过检测误差的多种消除方法,实现板形信号的精确处理。

为了解决板形分析计算和控制器设计静态模型不能实现动态预报和解耦,板形控制建模的智能程度和计算精度不高的问题,该项目将轧辊带钢变形调节与液压系统控制过程结合起来,并运用相对增益理论,建立板形调节的动态模拟预报模型和控制设计的动态解耦模型;采用机理模拟与实测数据协同驱动的方法,建立高精度智能控制模型。

该项目针对工业常用的六辊带钢冷轧机,研制的板形测控系统如图1所示。

图1板形测控系统组成

由板形仪和板形控制系统组成。板形仪由板形检测辊、板形信号传输装置、板形信号处理计算机组成,板形控制系统由控制计算机、可编程控制器、板形调控装置组成,板形调控装置或手段有倾斜轧辊、工作辊弯辊、中间辊弯辊、中间辊横移、工作辊分段冷却等系统。

该项目按照技术实施的时空顺序,设计的板形测控技术方案包括板形设定控制技术、板形在线检测技术、板形闭环控制技术。板形设定控制是在轧制之前设计制定板形控制方案,为板形闭环控制奠定良好基础。板形在线检测是在轧制过程中使用板形仪实时检测板形,为板形闭环控制提供条件和依据。板形闭环控制是在实测板形之后,根据实测板形与目标板形的偏差进行反馈控制,进一步提高板形质量。

根据板形横向分布的表示方法,板形控制模型的研究方法有多点法和分量法。多点法通过控制带钢横向很多点的板形达到控制整体板形的目的,分量法通过控制1次、2次、3次、4次等板形分量达到控制整体板形的目的。板形各次分量可用模式识别方法得到。多点法不需要模式识别,但目标参数很多,控制模型复杂,计算量大。分量法目标参数少,控制模型简练,计算量小,通过控制各次板形分量达到控制多点板形的目的。该项目采用分量控制法研究倾斜轧辊、工作辊弯辊、中间辊弯辊、中间辊横移等联合控制1次、2次、3次、4次等板形分量的模型,采用多点控制法研究工作辊分段冷却控制局部板形的模型。

三、主要科技创新成果

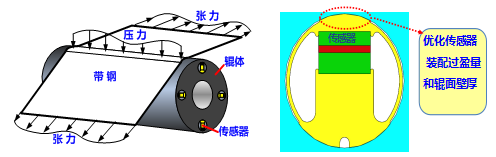

1、研制整辊无缝压电式板形检测辊,提高辊面质量,实现宽度方向板形同步测量;优化设计板形辊结构尺寸,提高检测精度和安全性能,扩大对轧制材料和工艺设备的适用范围。如图2所示,板形检测辊由辊体和压电传感器组成。在辊体内部靠近辊面处,加工4个沿周向均布的轴向精密通孔。在每个孔中,依次布置一系列传感器。检测辊中部每个传感器的宽度为52mm,两端传感器宽度为26mm,以细化带钢边部检测。具有一定包角的带钢张力对检测辊形成压力,通过传感器测量出压力的轴向分布,再换算为张力的轴向分布,即可进而计算得到板形(带钢长度分布)。辊体淬火后表面硬度达到60HRC以上,耐磨耐冲击。辊面无缝高硬度,避免对带钢造成压伤或色差,保持带钢表面质量。辊内轴向密排传感器,实现同步测量。高灵敏度压电传感器和细化边部检测单元,保证高精度检测。

图2整辊无缝压电式板形检测辊及优化设计

为使传感器在线性段稳定工作,需要过盈装配给其施加一定预压力。在冷轧过程中,由于塑性变形和接触摩擦,带钢温度可达200°C,检测辊外表面与内部传感器存在一定温度差和热变形差,使传感器的过盈量和预压力减弱或消失,造成检测信号失真。因此,装配传感器必须具有足够的过盈量和预压力。根据实际轧制工况,应用传热学、弹性力学方法,对检测辊和传感器进行了热力耦合模拟,进而优化设计了传感器的装配过盈量和辊面壁厚(图2)。辊面壁厚既要有利于压力的传递,又要保证有一定的磨辊量。

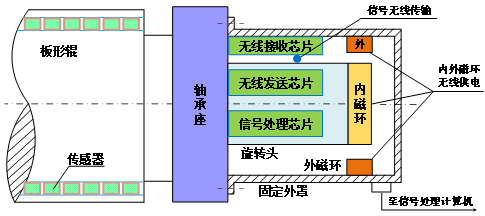

2、采用无线数字通讯技术,研制无线式数字化集成化板形信号传输装置,抗干扰性强,信号传输精准,服役寿命长。如图3所示,板形信号传输装置由旋转头和固定外罩两部分组成。旋转头与板形检测辊联接并同步旋转,旋转头上装有信号处理芯片、无线发送芯片和内磁环。固定外罩上装有无线接收芯片和外磁环。工作原理是,检测辊中的传感器在旋转过程中检测到的板形信号,通过旋转头上的信号处理芯片完成放大、滤波、A/D转换、编码打包等处理后,再转换为高频数字信号,通过无线发送芯片输出;外罩上的无线接收芯片实时接收数字信号并转换为有线数字信号,远距离传送给板形信号处理计算机;相对转动的内、外磁环,通过无线感应方式为旋转头上的信号处理、发送芯片和检测辊中的传感器供电。这种板形信号传输装置,集成实现了模拟信号采集、模拟数字转换、数字无线传输、无线感应供电等多功能一体化,抗干扰性强,稳定可靠性高,服役寿命长,基本“免维护”。

图3无线式板形信号传输装置

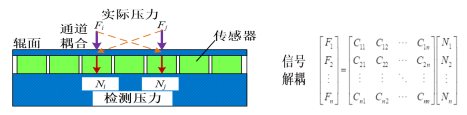

3、提出通道解耦机理模型、多种检测误差消除方法和板形分量识别方法,研发板形信号精确智能处理系统,实现对板形的精准测量和深度感知。如图4所示,整辊无缝式板形检测辊某一通道检测的压力信号Ni不仅受该通道表面压力Fi的影响,而且受其它通道特别是邻近通道表面压力Fj的影响,即存在通道耦合。应用力学计算和实验标定两种方法,确定通道耦合影响系数Aij,建立耦合矩阵方程{N}=[A]{F}。对耦合矩阵方程进行逆运算,形成解耦矩阵方程{F}=[C]{N},[C]=[A]-1,即可求解表面压力Fi,消除通道相互影响。

在通道解耦的基础上,应用弹性力学模型,对检测辊受力变形和安装误差影响、带钢宽向温差和卷取变形影响等进行全面精准补偿,提高板形检测精度。采用勒让德多项式模型和优化方法,对板形信号识别出1、2、3、4次板形分量和高次局部板形,实现深度感知。

图4检测通道耦合与信号解耦

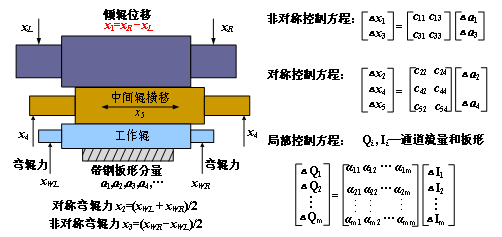

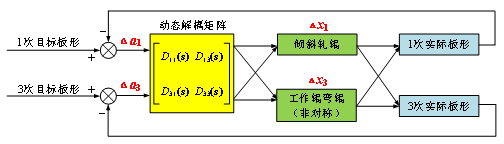

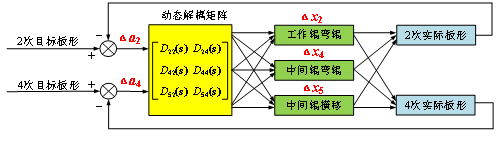

4、提出板形控制动态解耦方法与模型,研制倾斜轧辊、非对称弯辊、对称弯辊、横移轧辊、分段冷却等多手段协同并解耦的板形控制系统,保证了控制功能的完备性。对于如图5所示的六辊轧机,根据轧制理论计算和轧制过程实测,并运用相对增益理论分析证明:倾斜轧辊、工作辊非对称弯辊的主要作用是控制1次和3次非对称板形,对其它板形分量的作用很小;工作辊和中间辊对称弯辊、中间辊横移的主要作用是控制2次和4次对称板形,对其它板形分量的作用很小;工作辊分段冷却适用于灵活控制高次局部板形。因此,将复杂的板形控制系统分解为3个独立的子系统:(1)倾斜轧辊、工作辊非对称弯辊控制1次和3次板形的非对称控制系统,(2)工作辊和中间辊对称弯辊、中间辊横移控制2次和4次板形的对称控制系统,(3)工作辊分段冷却控制高次局部板形的局部控制系统。对3个子系统分别建立控制矩阵方程,大大简化了控制器设计。

图5六辊轧机板形控制系统解耦策略和控制矩阵方程

研究发现,不包含液压系统传递函数的静态控制矩阵[C],在调控过程结束时才能实现解耦,调控时间长,超调量大。为此,根据解耦控制理论,建立包含液压系统传递函数的动态解耦控制矩阵模型[D(s)],实现调控过程中每时每刻解耦,缩短调控时间,减小超调量。图6和图7分别示出倾斜轧辊、非对称弯辊协同控制非对称板形和对称弯辊、横移轧辊协同控制对称板形的动态解耦控制系统。

图6倾斜轧辊、非对称弯辊协同控制非对称板形的动态解耦控制系统

图7对称弯辊、横移轧辊协同控制对称板形的动态解耦控制系统

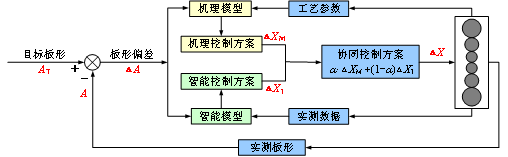

5、提出板形控制机理智能协同建模方法,以条元法和神经网络为特色的机理智能模型,研发包括设定控制、预测控制和板形仪反馈控制的板形控制系统,实现高精度板形控制。如图8所示,根据轧辊带钢变形机理和轧制过程实测数据,分别建立条元法机理模型控制方案和神经网络智能模型控制方案,然后加权结合,制定协同控制方案。随着轧制数据的积累和神经网络的学习,不断提高智能模型的计算精度和泛化能力,加大智能控制方案的权重,提高控制精度。

图8机理智能模型协同板形控制系统

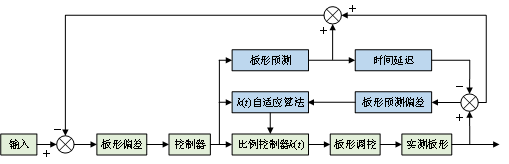

为补偿板形检测时间滞后大的缺陷,如图9所示,在设定控制和板形仪反馈控制的基础上,应用机理智能板形模拟预报模型,在实测板形之前,进行预测控制,提高控制精度和速度。

图9板形预测控制系统

该项目上述5项创新成果,形成了先进完善的板形检测与控制技术体系。

四、应用效果

该技术从2011年至今已应用于鞍钢1780mm五机架冷连轧机(图10)、1780mm平整机、2130mm光整机,河钢1050、1550mm可逆冷轧机,马钢1720mm平整机,山东冠洲1500mm、江苏九天光电公司750mm、燕山大学国家冷轧板带装备及工艺工程技术研究中心650mm、太原科技大学教育部工程研究中心600mm等可逆冷轧机,安徽楚江铜业800mm铜带冷轧机,河南明泰铝业公司1650mm铝箔冷轧机,对轧制材料和工艺设备的适用范围宽广。板形检测分辨力达到0.2I,板形控制精度达到4-6I,主要技术指标好于国外先进水平(0.5I、8-10I)。

该技术应用于上述12套冷轧带钢(材)轧机后,板形质量从普通精度提升到高级精度。冷轧带钢(材)产品用于红旗、奔驰、奥迪、格力、海尔等汽车家电板,北京大兴国际机场、上海虹桥高铁站等建筑装饰板,华为手机、5G通讯设备等电工电子板,中粮、华特等食品包装板,顶替进口,出口美国、欧洲、日本、韩国等。

该成果获得授权发明专利20项、计算机软件著作权10项,主持制定国家标准2项,发表论文80篇。2021年12月,由中国金属学会组织的科技成果评价专家委员会的评价意见为:“该项成果整体技术达到了国际先进水平,其中板形检测通道解耦模型和板形控制动态智能方法达到国际领先水平。”

该技术打破国外垄断,具有技术优势、价格优势、服务优势,提升了我国冷轧带钢板形测控技术和产品质量的国际竞争力。

图10鞍钢1780五机架冷连轧机和生产的冷轧带钢卷