一、研究的背景与问题

“十四五”规划和“2035年远景目标纲要”明确提出推进钢铁等原材料制造业高端化、绿色化。在热轧领域,全面深度净化热轧生产环境,抑制粉尘和氧化物颗粒对板带表面质量的负面影响,是提高热轧品质必须攻克的行业共性难题。全国钢铁行业热轧铁皮灰缺陷发生率平均在1.05-2.4%,每年因铁皮灰造成的改判和废品总量高达340万吨,严重制约高强钢、HIB钢、汽车板等高端热轧产品品质。

研究团队自2007年开始在武汉钢铁(集团)公司开展双极荷电去除高比电阻粉尘的工业试验研究(2007技合字14号),并于2012年承担国家863计划“工业炉窑烟气排放控制技术”项目“钢铁烧结烟气多污染物协同控制技术研究及示范”课题(2012AA062501)子课题任务“双极静电除尘技术研究”,在横向双极静电除尘理论与关键技术方面取得突破性成果,建成武钢烟气净化示范工程,实现稳定运行2000h,烟尘排放浓度≤29mg/m3,解决了钢铁工业重污染工艺段的烟气多污染物协同控制难题。但对于冶金工艺后端普遍存在的大气污染问题,特别是热轧工艺中高浓度氧化物粉尘对轧材表面质量的影响,仍缺乏必要关注和深入研究。

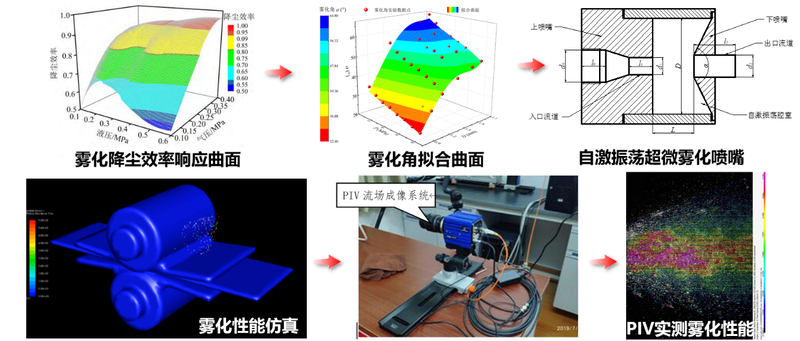

“十二五”期间,随着国家对钢铁企业提出更严苛的环保要求,国内钢铁企业开始研发新一代热轧除尘技术,进一步提高钢铁工业全流程清洁生产水平。以美国斯普瑞、德国莱克勒公司和国内喷雾技术供应商江苏博际为代表,在常温喷射和雾化降尘技术方面具有领先水平。但在解决高温环境下热轧除尘效率低下的问题上,并没有成熟可靠的理论方法和技术手段。针对该问题,项目团队于2014年开始利用水射流自激振荡脉冲特性开展超微雾化机理研究,开发双腔室超微雾化喷嘴,建立雾化喷射性能试验台,优化多相流体射流喷射性能,应用于热轧雾化降尘,有效提高降尘效率。该项研究获得当年国家自然科学基金项目(51405352)支持,在机械工程学报等国内外权威期刊发表SCI/EI论文6篇,授权发明专利6项,相关成果获2019年武汉钢铁有限公司科技成果一等奖。

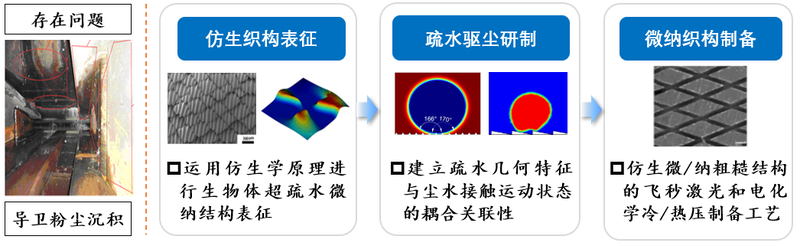

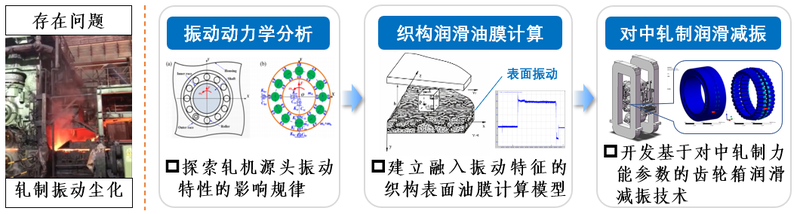

大量粉尘与降尘水、冷却水结合,侵蚀导卫板底部表面形成氧化物颗粒,在轧制振动下与降尘水一道沉降在轧材表面,被轧辊压入造成轧材表面氧化铁皮灰缺陷。为解决该问题,项目团队开发基于仿生设计的超润滑微纳织构表面,应用于改善新型合金钢导卫板底面的疏水疏尘性能,避免粉尘在机件表面沉积;利用氮化钛涂层工艺强化主齿轮箱轴承承载面织构润滑性和耐磨性,研制的轴承微纳织构表面摩擦系数不高于0.002,实现轧机轴承润滑减振。该项研究获2014年国家自然科学基金项目(51405350)支持,成功开发油膜厚度激光微距测量系统和气楔协同润滑测试控制实验平台,在摩擦学学报等国内外权威期刊发表SCI/EI论文20余篇,授权发明专利2项。2018年该技术应用于武钢有限CSP主轧线主减速箱轴承(K18BWBC900),大幅改善力能性能,有效降低轧制振动。相关成果获2019年湖北省科技进步一等奖和二等奖2项。

2019年,基于上述成果,武钢有限与武科大继续联合开展热轧抑尘提质技术攻关(K19BWAD071和21K001BWAD),重点解决源头抑尘提质的两个关键难点问题:(1)开发低表面能液固界面微纳织构润滑减振抑尘关键技术,以减轻粉尘沉积和导卫板振动,有效减少铁皮灰缺陷;(2)开发自适应高温雾化降尘关键技术和超微雾化关键元件,以提升高温工况下的降尘效率。在此基础上,利用自主知识产权开发静电凝并深度净化技术,实现热轧粉尘可控超净排放;开发高密度磁场强化技术和高效自清洁滤尘装备,提升含尘浊环水滤尘效率。

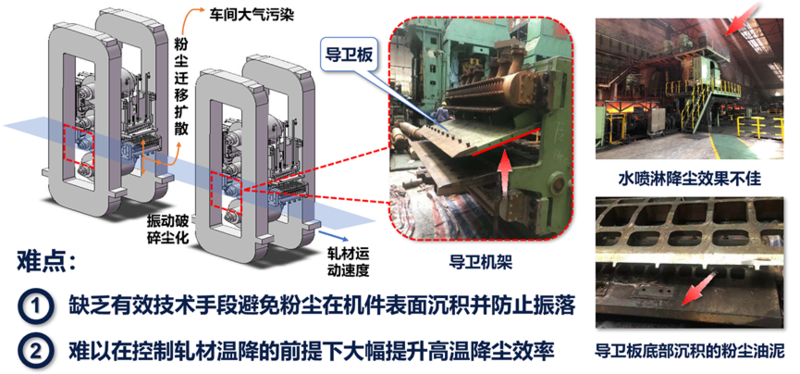

图1 热轧抑尘提质的关键难点问题

武汉科技大学赵刚教授研究团队经十余年积累,完成热轧抑尘提质绿色制造关键技术及其装备研制,形成系列自主知识产权,其中发明专利17件,实用新型1件,发表高水平论文29篇,出版中英文专著3部,制订企业标准3项。技术成果成功应用于武汉钢铁有限公司等国内三大钢企热轧厂,大幅改善热轧生产环境的同时,有效提升热轧板带表面质量,有力推动了钢铁行业绿色制造技术进步和产业升级。

二、解决问题的思路与技术方案

1、总体研究思路

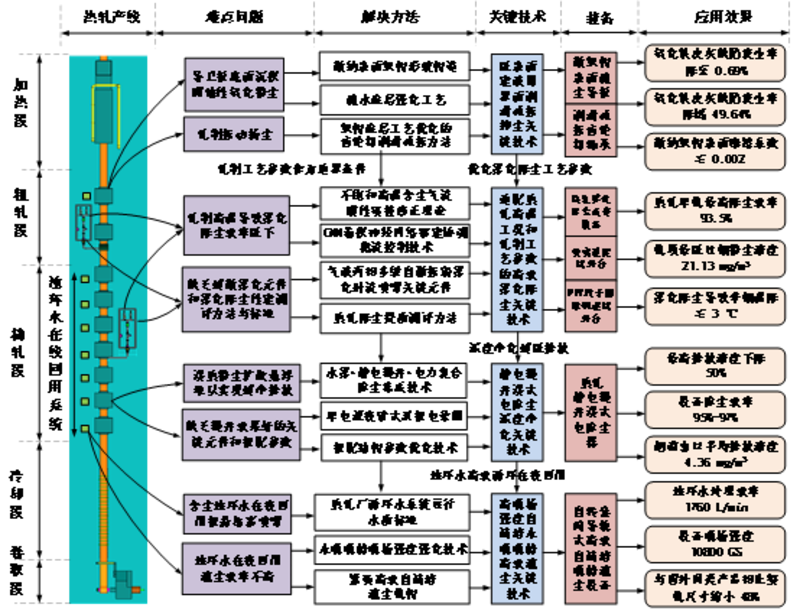

本项成果围绕粗轧、精轧等全流程热轧工艺区段面临的清洁生产难点问题,开展钢铁工业烟气污染物协同控制技术研究,聚焦介观微粒在多相界面上的物理化学性能及其在多态物理场中的迁移扩散规律,突破低表面能液固界面润滑减振、高温适配自激振荡超微雾化、双极电晕栅极配凝并、高强高效自净磁滤等关键技术瓶颈,开发织构表面疏尘、润滑减振抑尘、高温雾化降尘、湿式静电除尘、强磁浊水滤尘等绿色制造技术和成套装备,攻克高温高湿环境下除尘效率低下、亲水润湿氧化物颗粒在轧制装备表面沉积、高浓度粉尘和氧化物颗粒被轧辊压入导致板带表面缺陷严重等热轧生产技术难题。

图2 总体研究思路

2、技术方案

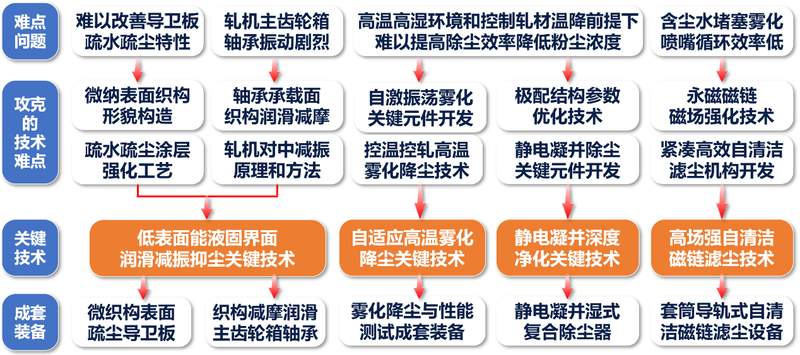

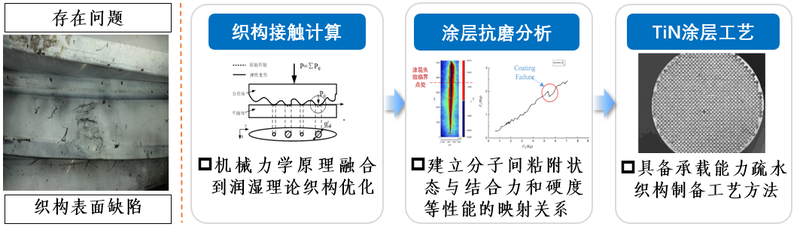

高温高湿环境下,高浓度氧化物粉尘在轧机导卫板底面沉积并侵蚀导卫板材料,轧机主齿轮箱轴承引起的机架导卫振动剧烈,轧机振动使沉积的氧化物颗粒震落至轧材表面,经轧辊轧制形成压入性表面缺陷,是长期困扰热轧板带表面质量的难点问题。本项研究创造性地提出利用仿生疏水疏尘界面的润滑性,开发低表面能液固界面润滑减振抑尘关键技术,攻克了导卫板底部微纳织构疏尘表面构造困难的问题,突破了轧机主齿轮箱轴承承载面润滑减摩技术瓶颈,大幅减轻粉尘沉积和导卫板振动,有效抑制原发性热轧粉尘和铁皮灰缺陷。

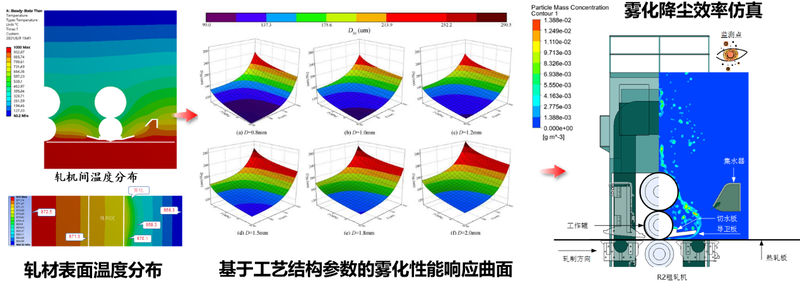

在近900℃高温环境下,降尘液滴快速汽化导致对粉尘的捕集效率大幅下降。增大喷雾量可改善降尘效率,但加剧板带表面温降损失,影响热制度。本项研究通过修正高温雾化降尘惯性碰撞理论,开发自适应高温雾化降尘关键技术和自激振荡关键元件,解决降尘效率与板带温降智能协调的控温控轧难题;构建热轧降尘效率和提质效果测评的新方法及企业标准,大幅提高热轧降尘效率,降低过钢粉尘浓度。

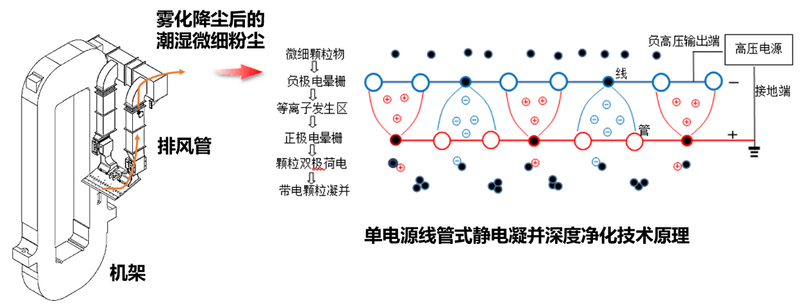

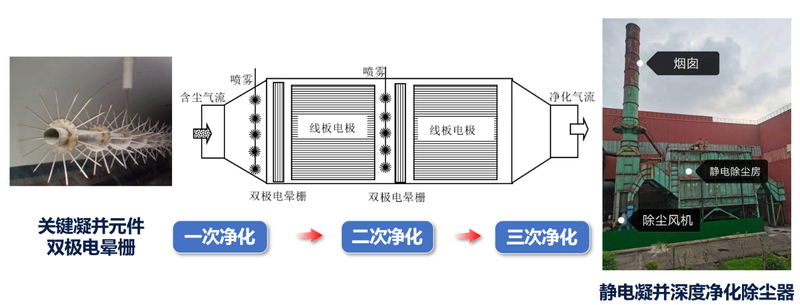

雾化降尘后粉尘颗粒细、湿度大、温度高,后续湿式电除尘难以实现进一步深度净化。本项研究提出颗粒双极荷电与粒子静电凝并原理,发明双极电晕栅静电凝并深度净化关键技术,突破电晕栅极配结构参数优化问题,研制单电源双极凝并关键元件,实现热轧车间大气悬浮氧化物颗粒粉尘的可控超净排放。

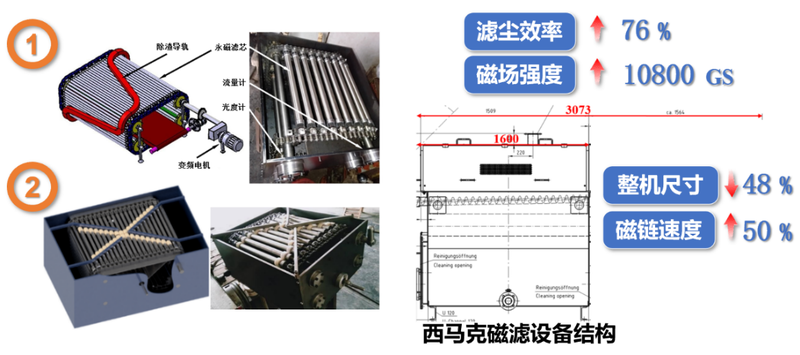

为解决含尘浊环水在线回用极易堵塞热轧机组用水喷嘴的技术难题,本项研究突破高密度磁场强化和高效自清洁磁链滤尘关键技术,开发高场强自清洁永磁磁链高效滤尘装备,提高高压除鳞、轧辊冷却、雾化除尘水等含尘浊环水的在线循环回用效率。

图3 技术方案

三、主要创新性成果

1、提出了仿生微纳结构的超疏水性能表征方法,开发了表面微/纳织构及其疏水涂层强化改性工艺,构建了基于低表面能疏水界面的润滑减振和织构表面疏尘技术体系,发明了低表面能液固界面润滑减振抑尘关键技术方法,从工艺源头抑制了表面沉积和轧制振动引起的氧化物颗粒尘化扩散,热轧板带表面氧化铁皮灰缺陷发生率从1.37%降至0.69%。

图4 关键技术1:导卫板疏水疏尘表面的仿生微纳织构构造技术

图5 关键技术2:表面疏水减磨微纳织构的TiN涂层工艺

图6 关键技术3:基于织构涂层工艺强化的齿轮箱润滑减振技术

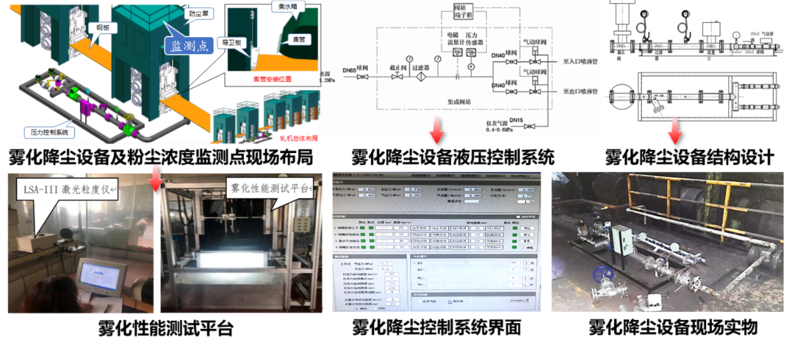

2、提出了非饱和态高温含尘多相流体的惯性碰撞准则系数修正理论,构建了热轧降尘效率和提质效果测评的新方法及企业标准,研制了气液两相多级自激振荡射流超微雾化技术及其关键喷嘴元件,开发了自适应热轧轧制工艺的高温雾化降尘关键技术,实现降尘效率与板带温降智能协调控制,大幅提高热轧产线雾化降尘效率至93.5%,过钢粉尘浓度降至21.13mg/m3。

图7 关键技术1:高温工况和工艺参数自适应的雾化降尘与板带温降协调控制技术

图8 关键技术2:新型气液两相多级自激振荡超微雾化喷嘴

图9 关键技术3:新型高温雾化降尘装备及其控制系统

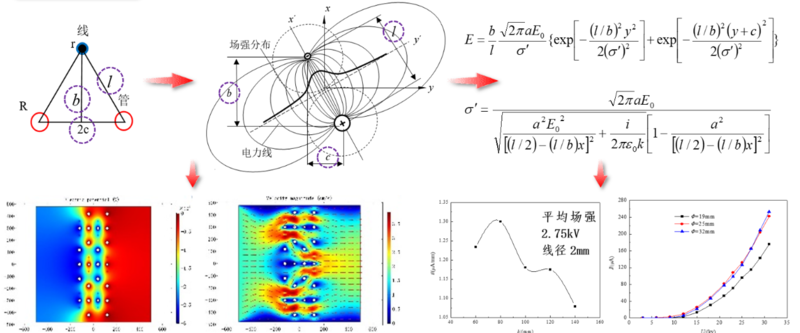

3、发明了具有优良极配结构的单电源线管式双极电晕栅关键元件,提出了双极电晕栅极配结构参数优化方法,开发了水雾+静电凝并+节电复合式静电凝并湿式电除尘深度净化关键技术,实现了热轧生产粉尘可控超低排放,深度净化除尘效率达95-97%,粉尘排放浓度低于5mg/m3。

图10 关键技术1:单电源线管式双极电晕栅关键凝并元件研制

图11 关键技术2:双极电晕栅极配结构参数优化技术

图12 关键技术3:水雾+静电凝并+节电复合除尘深度净化技术

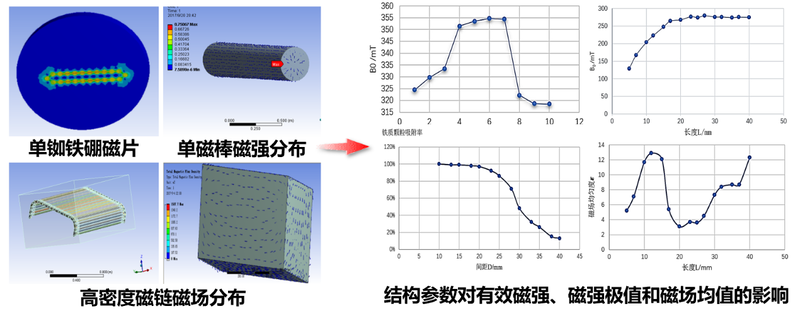

4、自主研发高密度永磁磁链的磁场强化技术,研制新型高磁场强度自清洁永磁磁链高效滤尘技术和装备,大幅提高高压除鳞、轧辊冷却、雾化降尘水等含尘浊环水的在线回用效率,浊环水滤尘效率由1000L/min提高到1760L/min。

图13 关键技术1:高密度永磁磁链磁场强化技术

图14 关键技术2:紧凑高效的自转套筒导轨式自清洁除污机构

四、应用情况与效果

本项成果创造性地提出利用源头减振抑尘、产线雾化降尘、末端静电除尘、浊水回用滤尘等绿色制造方法,有机融合热轧工艺质量控制技术,完成热轧抑尘提质关键技术研发和集成装备绿色制造,形成高品质热轧产线抑尘提质标准规范,实现了减振抑尘、水雾降尘、静电除尘以及浊水滤尘等关键基础理论和核心装备技术的重大突破。关键技术指标国内领先,改善了热轧工艺质量,提升了热轧产品品质。

与国内外同类技术相比,本项成果大幅提高热轧产线雾化降尘效率至93.5%,深度净化除尘效率达97%,粉尘排放浓度降至4.36mg/m3,实现了热轧生产粉尘可控超低排放。从工艺源头到产线末端全面深度净化热轧生产环境,促进了热轧行业绿色制造技术进步。

热轧板带表面氧化铁皮灰缺陷发生率从行业平均1.37%降至0.69%,减少改判和废品约170万吨,高端面板成材率提高到99.82%,攻克了氧化铁皮灰粉尘对板带表面质量产生不利影响的行业共性难题,大幅改善热轧生产环境的同时,有效提升热轧板带表面质量。

图15 技术应用前过钢粉尘浓度 图16 技术应用后过钢粉尘浓度

成果整体及部分单元技术在武钢有限等国内三大钢厂热轧产线推广应用,创造直接经济效益9.05亿元,解决了热轧产品轧制和输送过程中高温、高湿粉尘难以被彻底清洁,及其由此导致板带表面质量问题的行业技术难题,满足了高质量品种钢的清洁生产需求,促进了绿色制造技术在钢铁行业的产业化落地,助力国家碳达峰战略。