一、研究的背景与问题

随着国家对环境保护和“双碳”日益重视,传统的燃煤锅炉供暖正逐步向更加清洁的电力、燃气锅炉及工业余热替代方向迈进。抚顺新钢铁也正以“产城融合发展的典范、智能制造的先行者、绿色发展的践行者、建筑业综合服务平台的主导者”四大发展战略为企业使命,致力开发利用工业余热为居民供暖,既能解决政府关注的居民供暖环保问题,又能实现工业企业与供暖企业的联动,最终实现了产城融合的企业愿景。目前,钢铁余热利用以下技术难题:

1、余热形态、品质差异大,导致回收技术差异大。

2、钢铁企业生产特点是流程长,余热资源分散,集中回收利用难度大;

3、用户侧供暖参数的不同,导致供热系统热平衡、水平衡调节难度大;

4、钢厂生产波动导致供热系统热平衡、水平衡调节难度大。

针对钢铁这些存在的普遍问题,抚顺新钢铁开展了钢铁流程分布式余热跨界利用关键技术的系集成开发与应用,实现供暖面积2.27平方米/吨钢的成绩。

二、解决问题的思路与技术方案

1、总体思路:

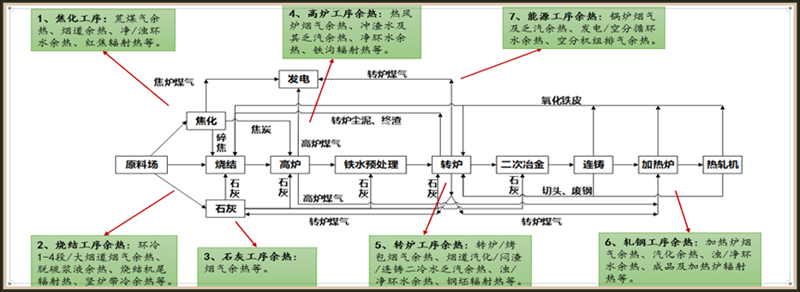

(1)根据钢厂余热产生与分布的特点,系统梳理全厂余热资源并按净环类、浊环类、烟气类、乏汽类、辐射类分类,以便利于确定回收的技术方案。

图1 钢铁流程余热分类图

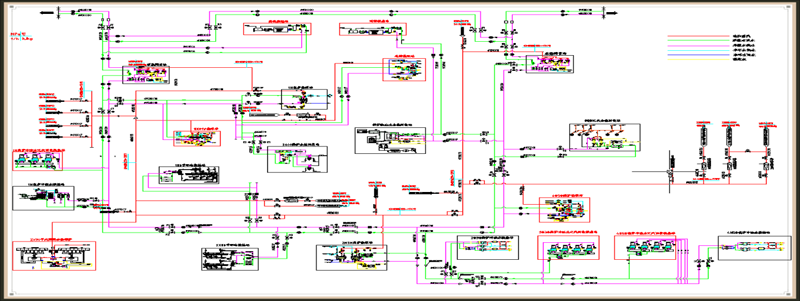

(2)针对供暖安全和余热资源点多而分散的难题,各热源站采暖水系统采用并联设计;供暖供回水的母管采用分段母管制,防止局部管网出现故障时的系统崩溃;设置东、西首站并在厂内和厂外形成环网,可以按供暖参数的不同,东、西首站分列运行,也可并列运行。

图2 原则性热网系统图

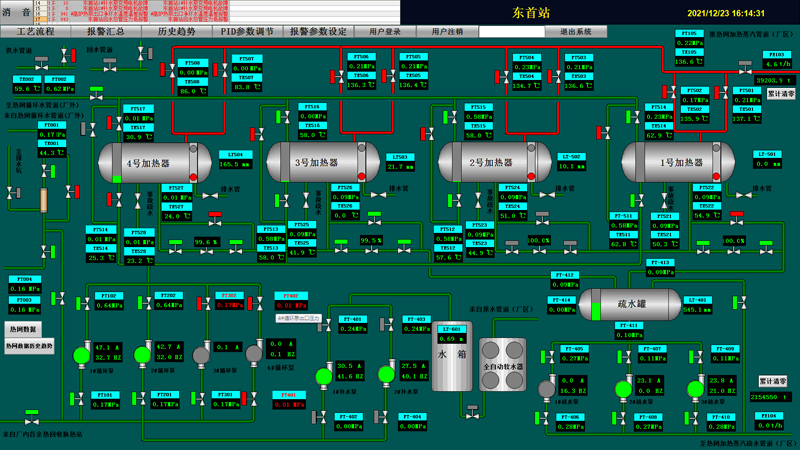

(3)根据钢铁流程余热换热站分散、余热波动大、热—水平衡难度大的特点,研究开发了智能集控系统软件,包括集控、HUD/CPI/API、天气和工况偏离预警功能、热-水平衡自动调节功能以及手机APP功能界面,实现现场无人值守。

图3 供暖首站控制图

(4)系统按多功能组织设计,管网可冷热功能互换,冬季用于供暖,夏季作为厂内冲渣水和蒸汽制冷的供冷管线;各工序余热换热站冬季用于供热,夏季用于本工序热力循环系统。

2、余热回收的技术方案

(1)100MW发电锅炉烟气余热回收技术方案

采用耐腐蚀氟塑料换热器回收100MW煤气发电340t/h锅炉烟气余热,将锅炉排烟从140℃降到90℃。冬季用于加热供暖水,夏季通过中间换热器加热汽轮机凝结水,停用末段低加抽汽而提高发电效率。

(2)烧结环冷余热回收技术方案

通过循环风机和烟气换热器组成的余热回收系统,将两台180平烧结机环冷将三、四段烟气余热从180℃回收至90℃。冬季加热供暖水,夏季可为一、二段梯级补热风,提高余热蒸汽产量用于发电。

(3)烧结大烟道余热回收技术方案

通过建设2台180平烧结大烟道烟气余热锅炉,将360℃的烧结废烟气余热回收至110℃。产生的蒸汽冬季用于供暖,夏季用于发电。

(4)转炉闷渣乏汽余热回收技术方案

钢渣在热闷处理过程中与冷却水充分反应,并产生大量的汽化水蒸汽,钢渣通过热闷后温度由900℃降至50℃以下,回收此部分乏汽是在原有乏汽排汽管道上做连锁切换管道设计改造,闷渣时收集乏汽再通过专用乏汽换热器回收。冬季用于供暖,夏季用于加热汽化系统除盐水,减少除氧用汽。

(5)高炉冲渣乏汽余热回收技术方案

通过在高炉冲渣水沟道上建设渣水乏汽换热器,回收1-5#高炉冲渣水乏汽的热量。冬季用于加热供暖水,夏季用于烧结混合料加热。

(6)高炉冲渣水余热回收技术方案

通过建设高炉冲渣水换热器对采用底滤法冲渣工艺的1-5#高炉冲渣水的余热进行回收。其中1#高炉采用宽流道换热器回收方案,2-5#高炉采用钛板式换热器回收方案。冬季用于供暖,夏季1#高炉冲渣水余热用于制冷。

(7)连铸钢坯和轧钢高线辐射热回收技术方案

通过建设轧钢高线、炼钢连铸辐射余热回收装置,包括强制循环泵、翻转构架、蛇形管换热组以及板式换热器,两条产线辐射热进行余热回收,工艺特点是换热装置不影响工序巡检、操作和检修。冬季用于供暖,夏季用于加热汽化系统除盐水,减少除氧用汽。

(8)100MW循环冷却水余热回收技术方案

100MW循环冷却水余热利用供暖系统分为循环水系统、低压蒸汽系统和热网供回水系统,加热水温由50℃升至80℃。循环冷却水余热利用热泵站内主要设备为2台40MW、1台30MW吸收式热泵和4台热网循环水泵。

(9)高炉净环水余热回收技术

1#-5#高炉净环水采用吸收式热泵回收低温水余热,系统分为循环水系统、低压蒸汽系统和热网供回水系统,将供暖水由50℃升至80℃。

(10)炼钢结晶器闭式冷却水余热回收技术方案

炼钢闭式冷却水换热站采用吸收式热泵回收净环水余热,系统分为循环水系统、低压蒸汽系统和热网供回水系统,将采暖水从50℃提高到80℃。

(11)转炉除尘水余热回收方案

转炉除尘水为浊环水,因高污染性无法直接换热,故采用闪蒸+热泵回收技术。除尘水先进入闪蒸罐内闪蒸汽化,再进入热泵完成换热,将采暖水从50℃提高到80℃。

(12)蒸汽管道疏水余热回收技术方案

对厂内各疏水点进行余热和疏水回收,通过疏水箱、疏水泵和采暖水冷却器,将疏水余热和疏水回收至供暖供管网内。将采暖水从50℃提高到80℃。夏季回收疏水。

(13)余热制冷技术方案

抚顺新钢铁有限责任公司冬季回收了大量的低品位余热用于供暖,但夏季仍有大量的余热资源没有利用,为充分利用夏季余热资源,节约空调电费和改善生产办公环境,建设2套5MW余热制冷系统。

3、智能控制系统技术方案

项目开发了一套智能过程控制系统,实现功能多样化:厂内供暖热源自动分级的控制功能、厂内供暖热源换热站绩效实时监控功能和天气预判功能。

由于大范围的城市居民供暖,具有大时延、大惯性的特点,本项目的智能控制结合厂内余热供暖三级管控逻辑,开发了天气预报预判系统。用以判断未来供暖负荷变化趋势,为操作及调度管控提供未来操作提示,有利于指导生产计划排布及供暖能力评估。

图4 三级控制系统界面

图5 换热站API指标系统界面

三、主要创新性成果

1、钢厂(无焦化和无燃煤电厂)的余热供暖为工程重大技术集成创新。本项目钢厂低品质余热向社会供暖综合性成套集技术系统,实现了长流程(无焦化和无外部燃料电厂)钢厂余热供暖2.2㎡/吨钢的业绩,技术指标达到了国际领先水平,解决了钢厂余热供暖热源点多而分散,现场环境复杂,热源形态差异大而且不稳定,余热品质差异大,钢厂外部管路和换热装置差异大所造成的水平衡和热平衡难度大,生产设备存在问题隐患而需要智能化调节等诸多问题,为重大工程系统集成创新。

2、炉闷渣、钢坯和高线辐射热回收技术用于供暖为国内首创。本项目开发的转炉炼钢闷渣乏汽换热技术,有效地解决了高腐蚀高携带乏汽的回收与换热效果问题;炼钢连铸钢坯和轧钢高线冷床辐射热的可移动式回收装置,在不影响产品性能、巡检操作、检修的情况下既回收了热量又改善了现场环境。以上回收技术为业界用于供暖的首个工程案例。

3、超大型(40MW级)低压余热蒸汽热泵技术首次在钢厂余热供暖中集成应用,将转炉浊环水和高炉净环水作为冷端热源为国内首创,拓展了钢厂大规模余热供暖的冷端热源应用范围;

4、开发了钢铁流程余热的冷热电集成技术,拓展了余热应用领域并提高了余热回收的经济性。高炉冲渣水夏季用于制冷,冬季用于供暖,实现了冷热互换,为国内首次成功实施的工程应用案例。采用氟塑料换热器,冬季成功将发电烟气余热用于供暖,夏季用于替代低加抽汽加热发电凝结水,提高发电机组发电量。为国内钢铁企业首个可冷热电互换的工程案例。

四、应用情况与效果

1、产城共融应用效果

抚顺新钢铁有限责任公司自2018年以来,不断推进低品位质余热回收成套技术的开发与应用,从最初的社会供热200万平方米已经扩展至目前887万平方米,吨钢供暖面积2.2 m2。项目投运后运行效果良好,并在2020年抚顺市供热企业评选中获得抚顺市供热质量名列第1名,对应区域的供暖水平得到大幅度提升,供热区域内居民反馈供暖室内温度大幅度提升。项目于2020年12月30日顺利通过了中国钢铁协会的项目评审,吨钢供暖面积达到了世界领先水平。

2、经济效益与社会效益

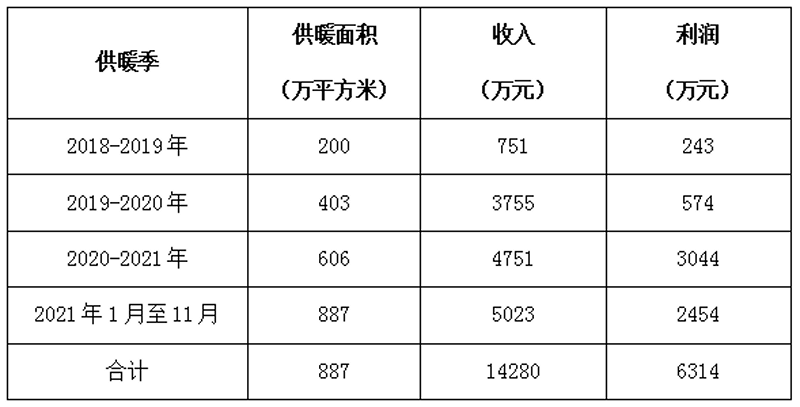

项目2018年至2021年11月份共计收入14280万元,项目纯利润6314万元。项目实现了每年供热353万吉焦,减排二氧化碳35万吨,减排二氧化硫2340吨,氮氧化物2212吨,粉尘1361吨,节水38万吨,降低吨钢综合能耗18公斤标煤,二氧化碳减排效果显著。项目总投资28319万元,投资回收期为7.4年。供暖项目替代了抚顺市供暖燃煤锅炉17台套,辽宁省发展改革委已验收确认节能量12.8万吨标煤/年,经济效益和社会效益显著。

表1 项目经济效益

目前,本项目开发的钢厂余热供暖成套技术,已经在黑龙江建龙阿钢的余热供暖进行了推广,取得了良好的经济和社会效果。阿钢产能150万吨,已经在2021年实现供暖200万平米(一期为50万平、二期为150万平),吨钢供热面积实现了全国先进水平。