一、研究的背景与问题

薄规格超高强度热处理钢板是大型装备制造的关键原材料,直接决定了装备的性能和使用寿命。随着装备制造向着大型化、高端化和轻量化的方向发展,对薄规格超高强钢板需求越来越多。然而,高端大型装备制造用薄规格超高强度热处理钢板的研发和生产制造难度极大。主要体现在以下几个方面

1、随着钢板的强度的提高,韧塑性、成型性提升困难。

随着装备向着大型化和高端化发展,使用钢板的强度要求已从传统的345-700MPa上升至1000-2500MPa,强度提升的同时,还要求钢板具有良好的韧塑性、焊接性能、抗疲劳性能、优异的成型性和抗延迟开裂性能等,而这些性能中的部分之间存在相互矛盾,如强度提升的同时,不可避免的会造成韧塑性和焊接性能、折弯成型性的损失,因此超高强度钢板的强韧性、焊接性能和成型性等匹配问题,一直是科技工作者攻关的难题。

2、薄规格超高强度钢板的内应力敏感性更高,板形和切割、成型后极易变形。

随着装备的大型化和轻量化,要求使用的钢板强度更高、规格更薄,除了强度最高达到2500MPa以外,为了轻量化的需要,钢板最薄使用至2mm,致使宽幅高强度薄规格钢板的内应力敏感性更高,难以控制,极易造成钢板本身的变形或者切割、折弯成型后的变形,极限宽薄规格热处理钢板的低内应力控制技术,一直是困扰行业的世界性难题。

3、薄规格超高强度钢板采用传统回火方式消除内应力困难。

当钢板强度超过1000MPa及以上时,其延迟开裂敏感性也会大幅度增加,为了获得更高的强度,1000MPa及以上级别的超高强钢板(如耐磨钢板、超高强度结构钢板、防弹钢板等)最终的组织多为马氏体,热处理淬火后需低温回火以消除内应力、降低延迟开裂风险和调控组织,而现有的回火装备均以火焰或辐射管式加热,无法对300℃以下进行精准控制,无法满足低温回火高精度控制需求,急需进行新的回火加热方式来实现低温下高精度、高均匀回火装备和技术研发。

4、薄规格超高强度热处理钢板表面质量控制困难

随着装备制造的发展,对钢板表面质量要求越来越高,而超高强度热处理钢板表面常常会因为淬火和低温回火产生不均的氧化铁皮,传统的抛丸处理由于应力较大会使薄规格钢板变形,而酸洗方式虽然可以大幅度的提升表面质量,但是成本较高且会污染环境,急需新的方式进行表面处理,以满足高端装备制造的高表面质量需求。

图1 薄规格超高强度热处理钢板生产和制造过程中易出现淬火变形、开裂和切割开裂、成型变形等的问题

基于上述背景,2011年以前,薄规格超高强度热处理钢板几乎完全被国际上少数企业如瑞典SSAB、日本JFE公司所垄断,国内钢企依托宽厚板轧机和引进的淬火热处理装备,只能生产12mm以上的中厚规格热处理超高强钢板(部分特殊情况下可以生产8-10mm规格),且存在性能相对波动性大、稳定性差及部分使役性能和极端条件如超低温、高成型性、高焊接性能要求等难以保证的局面,国内大型装备制造企业不得不从国外以昂贵的价格进口该类钢板,以满足我国大型工程装备制造的需求。

二、解决问题的思路与技术方案

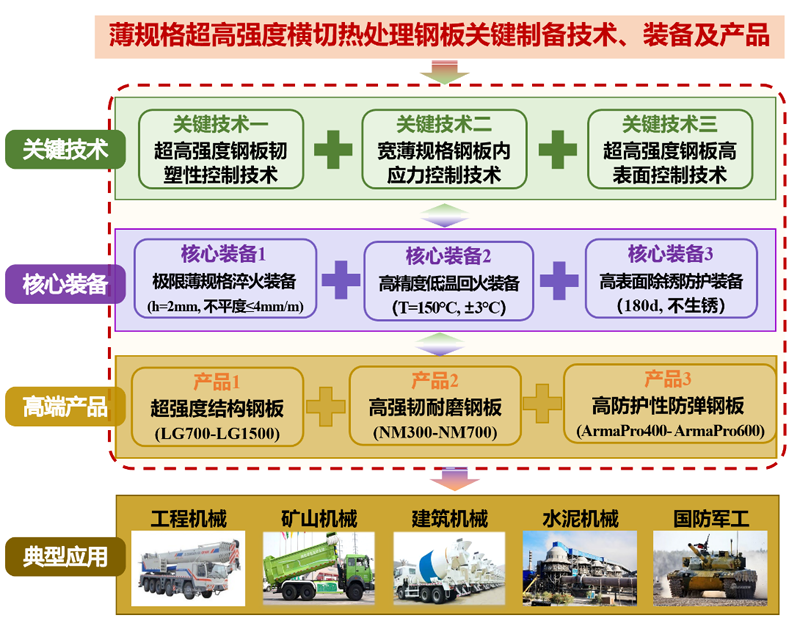

在上述背景下,2010年,项目完成单位湖南华菱涟源钢铁有限公司结合前期已有的2250mm的热轧生产线和1580mm的CSP生产线,联合国内优势单位东北大学等,提出采用热连轧轧制薄规格超高强度钢板,然后进行开平处理成薄规格钢板,解决薄规格超高强钢板轧制厚度精度和板形控制难题,该方式在国际上是第一次提出并进行实践;并开发出新型辊压式专用薄规格淬火装备专门针对2-25.4mm薄规格钢板进行淬火处理,改变国内已有淬火装备同时淬火10(或8mm)-120mm厚度规格时的跨度大、薄规格钢板板形难以控制局面;结合新型辊式淬火机和淬火过程辊压式对板形的约束作用,实现薄规格钢板淬火板形的良好控制;同时,结合薄规格耐磨钢板和1000MPa以上结构钢板工业化生产时需最低150℃低温回火的需求,以及现有常规回火炉无法实现300℃以下回火精准控制的局限,首次采用热风烟气循环加热替代传统辐射管或火焰方式加热,实现了150℃的低温下±3℃精度回火,满足了高端超高强度热处理钢板低温高精度回火的需求;同时,随着国内装备制造的不断发展,对超高强度热处理钢板的表面质量提出的更为严格需求,对钢板的表面缺陷和户外运输及存储时出现的锈蚀都提出了明确的要求,而常规超高强度热处理钢板由于离线淬火和低温回火的原因,表面极易出现锈蚀等缺陷,在国内首次提出热处理钢板绿色环保无酸洗高表面质量除锈防护控制技术,研发成功国际首套热处理钢板除锈防护控制装备,解决了常规热处理钢板表面出现氧化铁皮涂漆困难和易锈蚀难题。

图2 项目总体思路

结合研发的系列关键技术和装备,开发出世界上最高级别结构钢板、最高硬度耐磨钢板和防弹钢板产品,并建成全球最大的薄规格超高强钢板热处理生产基地,引领了薄规格超高强度热处理钢板的发展。工业化生产的超高强度热处理钢板被广泛应用于大型工程机械、矿山机械、建筑机械、水泥机械和国防军工制造,满足了我国高端装备制造业对高性能超高强度钢板的急需,并实现了欧美日韩等国家和地区的反向出口,创造了显著的经济和社会效益。

三、主要创新性成果

1、创新薄规格超高强钢板横切热处理生产方式,建成具备120万吨产能的薄规格超高强钢板热处理基地。国际上首次采用并工程化实现薄规格钢板热连轧轧制卷取并开平,然后进行专用薄规格钢板离线热处理技术和装备进行热处理方式生产薄规格超高强度热处理钢板,解决了传统中厚板轧制和热处理对于薄规格钢板厚度精度和板形内应力控制的世界性难题。

2、突破关键热处理装备技术瓶颈,研制成功国际首套2-12mm极薄超高强钢板受约束式辊压式淬火装备和最低150℃高精度低温均匀性回火炉,实现最薄(2mm)、最高级别(Rm=2500MPa)超高强钢板高平直度、高质量生产,突破了国际同类装备极限。

3、创新热处理钢板表面缺陷控制技术与装备,解决了常规热处理钢板表面出现氧化铁皮涂漆困难和易锈蚀难题。研发成功国际首套热处理钢板绿色环保无酸洗高表面质量除锈防护装备和控制技术,钢板不涂漆条件下的不生锈天数由传统酸洗30天提升至180天,表面锈蚀速率降低6倍。

4、研发成功基于碳当量和碳含量控制的屈服强度700-1500MPa级系列超高强度结构用钢板,低温韧性达到F级,级别和性能均为同类产品最高,解决了系列超高强度结构钢板韧塑性差、焊接和疲劳性能难以保证、折弯开裂和切割变形等难题。

5、开发出基于硬度、韧性和析出物协同控制增强耐磨性的系列高强度耐磨钢板,抗拉强度1000-2500MPa,布氏硬度360-700HBW,产品级别国际最高,耐磨性能最高达到同级别耐磨钢板的2.0倍以上。

6、开发出基于高硬度、高韧塑性和抗高速冲击撕裂性能的系列防弹钢板ArmaPro400- ArmaPro600,满足了国军标、欧军标、美军标等多个国防产品标准实物抗弹性能极限测试,实现了批量化应用和对外出口。

四、应用情况与效果

项目历时十年(2011-2021),突破了薄规格超高强钢板生产方式、组织性能强韧性调控和高平直度板形系列控制技术,解决了极限薄规格超高强度钢板的强韧性矛盾、低残余应力控制和高表面控制技术三大世界性难题,创新了薄规格超高强钢板横切热处理生产方式,研发成功国际首套最薄可处理2mm辊压式淬火装备、最低150℃高精度回火炉和热处理钢板绿色环保无酸洗高表面质量除锈防护装备等装备,开发出世界上最高级别结构钢板、最高硬度耐磨钢板和防弹钢板,构建起系列钢板的焊接、折弯、切削加工应用技术体系,依托极限薄规格耐磨钢板横切热处理生产技术,建成具有120万吨产能的全球最大产量薄规格超高强钢板热处理生产基地。

图3 项目建成的薄规格热处理生产线和生产的系列薄规格超高强度热处理钢板

项目获得超高强度薄规格热处理钢板在极限薄规格、门类、级别均为国内第一,行业专家鉴定为国际领先水平。基于此,华菱涟钢相继与中联重科、三一重工、徐工、中国重汽、中集集团、新宏昌重工集团等签署战略合作协议,共同推进超高强度薄规格热处理钢板在大型装备的应用。“自卸车轻量化用超薄规格耐磨钢板”获中钢协新产品“市场开拓奖”;超高强度结构用钢板LG960QT、工程机械用高强度耐磨钢板NM400、NM450、NM500、混凝土搅拌车筒体用耐磨钢板NM300TP以优异的质量和业绩获分别获2018年、2019和2021年冶金产品实物质量最高奖--“冶金产品实物质量品牌培育推荐产品(金杯特优产品)”。

图4 项目2018年工业化生产的2.2mm耐磨钢板NM450和权威机构SGS检测报告

目前,项目获得的超高强度薄规格热处理钢板市场占有率稳居第一,达到70%以上;2mm规格极限薄规格超高强钢板、Q1400E/F和Q1500E/F超高强度结构钢板、高止裂性耐磨钢板、新型抗腐蚀耐磨钢板等产品均为世界唯一可生产的企业,成为行业发展的标杆。项目成果被广泛应用于大型工程机械、矿山机械、水泥机械、环卫机械等领域装备制造,极大的推动我国大机械装备国产化进程;中联、三一、徐工、中国重汽集团、中集集团、三一重工、新宏昌、重庆红岩等企业均与本项目完成单位建立长期的合作关系,同时,产品被出口到欧洲、南美等十余个国家和地区。项目的成功,满足了我国高端装备制造业对超高强度薄规格热处理钢板的急需,并实现了对欧美日韩等钢铁强国的反向出口,提升了国家自主保障能力和国际影响力,经济和社会效益显著。