一、研究的背景与问题

新一代信息技术与先进制造技术的深度融合极大促进了工业数字化进程。工厂和车间作为冶金企业运营的重要节点在技术迭代中应被重点关注。过去的五年,依托新一代信息技术开展的冶金智能工厂研讨、设计与实施一直是行业的热点,也是从设计、生产、管理、服务等制造全过程开展的智能制造典型性、系统性案例。

国民经济中主要的工业领域如钢铁、有色、石化、水泥等,因对象不同、流程不同、基础不同、焦点不同等,各领域智能工厂的建设必须考虑共性基础上的个性化设计。钢铁工业是国之基石,是关乎国计民生的支柱产业,也是我国经济持续增长的重要支撑力量,与国际先进水平相比,目前仍面临着环境负荷重、资源利用率低、综合能效低、产品同质化低值化等共性问题,这些在智能工厂建设中需要针对性考虑。

热轧作为钢铁生产流程的重要环节,具有高频、强耦合、非线性等特点,温度、相变、应力相伴相生。经历工业3.0后,热轧技术在主线自动化程度、品种规格、产品质量、信息融通等方面取得了长足的进步,但仍然存在如下亟待解决的问题:库区、磨辊间、能源介质、质检等非主线单元存在着大量的人工操作,劳动生产率低下;加热能力、轧线节奏、多区域调度、生产顺行等问题影响产能释放,高效生产需求迫切;以板形、表面、轧破甩尾为代表的质量和生产稳定性长期困扰热轧企业,控制模型精度、设备状态、关键检测缺失、监控不完善、人工干预多等是主要原因;缺乏工厂级成本管理系统,能耗到卷(或板、管、棒等)、成本到卷无法实现,做不到精细成本控制;自动化、信息化已逐步完善,但许多和设备、人员、物料、能源等密切相关的数字化工作尚在起步;上下游工序、工厂业务之间缺乏物质流、信息流、能量流协同机制,工作效率低下,标准实施和固化困难,决策靠人。

热轧面临的如上问题大多是多因素或多目标问题,需要从全局加以考虑,现有的多级计算机系统构架具有局限性,热轧智能工厂建设则为解决如上问题提供了契机。本项目提出一种以问题为导向的热轧“双智控”智能工厂构架方案,以短板补齐、智能检测、工业互联网平台等为支撑,以关键绩效指标为牵引,从操维集约和业务协同两个方面出发,借助精准感知、数字孪生、工艺驱动、智能算法等手段,追求产线极度自动化和业务高效协同化。热轧智能工厂的建设实现物质流、能量流、信息流互联互通,并完成生产过程中大尺度的全局优化和资源配置,可推动真正意义上的热轧工厂技术变革。

二、解决问题的思路与技术方案

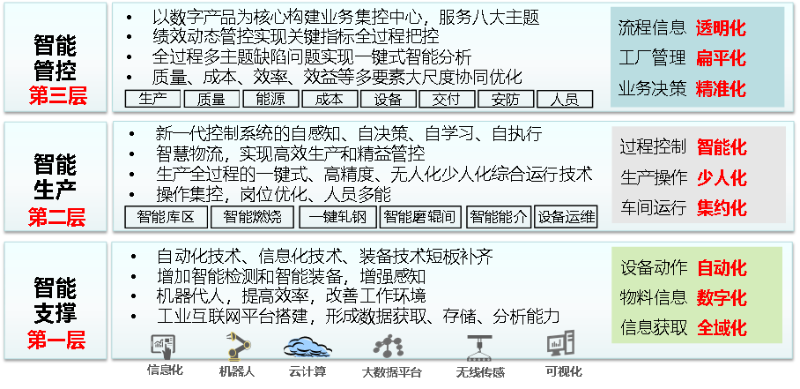

许多智能工厂建设关注点状项目,缺乏建设主线及项目互相之间逻辑、功能关系,面对多样的工厂需求,运行效率及协同性难以满足,整体性差。本项目从工厂业务痛点、机构职能、可持续拓展等角度出发,提出热轧智能工厂分层构架设计思想,如图1所示。

图1 热轧智能工厂分层构架设计

与公司重点关注采购、营销、研发、财务、人力等运营功能不同,工厂作为生产主体,更多职能在于生产出合格的产品及完成厂内多业务管控。图1中智能工厂构架分为智能支撑、智能生产和智能管控三个层级,多个工厂则可支撑公司级智慧运营。每个层级的定位及功能如下:

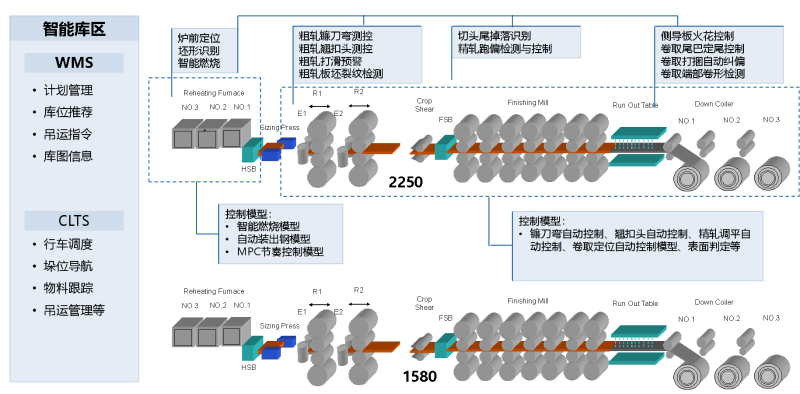

1、智能支撑层作为智能工厂建设的基础,主要瞄准智能工厂建设所必备的全线设备自动化、物料数字化和信息获取全域化,内容包括控制系统的短板补齐,新增智能检测与装备技术(如图2所示),机器人代人,工业互联网平台建设等。在热轧中,具体如通过棒材、钢管的逐支跟踪系统解决物料数据对应;开发镰刀弯、翘扣头、机架间跑偏、卷取定尾等智能检测获取轧线物料状态并为生产智能化服务;利用钢卷自动喷号可降低工作强度和容错率,改善工作环境;基于工业互联网平台技术的热轧大数据中心建设则可实现全域数据的收集、治理、服务,为上层应用模型提供全面支撑。若不建设强大的智能支撑层,智能工厂会面临大量的工序断点、数据断点、人工干预,智能工厂无从谈起。

图2 热轧智能工厂智能装备及控制技术

2、智能生产层聚焦生产运行的集约化建设,是智能工厂的有形价值体现,在过去的五年也是各个智能化工厂的重点关注内容,主要瞄准过程控制智能化、生产操作少人化,目标是实现车间运行集中操控,内容包括新一代控制系统实现自感知、自决策、自执行和自学习,生产全过程的一键式、高精度、无人化、少人化综合运行技术,以及在此基础上实现高效生产、岗位优化、操作集控和精益生产。在热轧中,具体如全线无人装出钢与自动轧钢技术、无人行车和智能库管技术、操作集控技术、磨辊间集中控制等,智能生产层也是热轧极度自动化的外在表现,并可通过集约化方式倒逼轧线全方位技术升级。

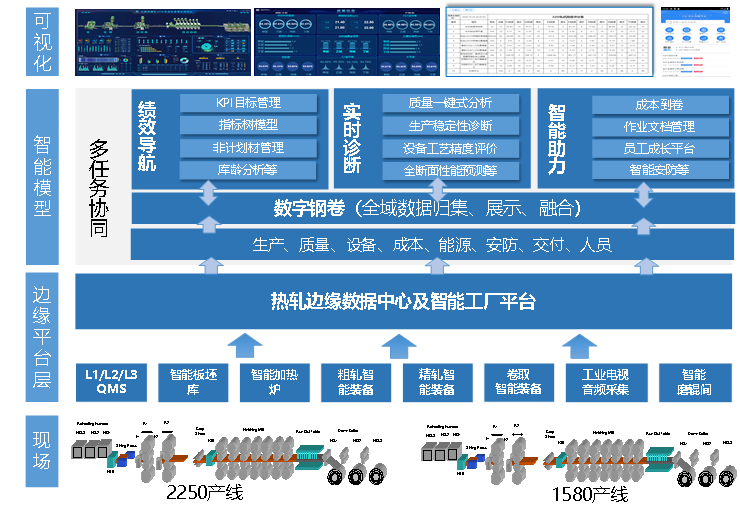

3、智能管控层聚焦大数据应用,是智能工厂建设的无形价值体现,主要关注流程信息透明化、工厂管理扁平化和业务决策精准化,内容包括以数字产品为核心构建业务集控中心,以绩效动态指标管理为导向,实现生产、质量、成本、设备等多业务大尺度协同,如图3所示为热轧智能工厂协同智控平台技术构架。在热轧中,具体如建立工厂级质量管控系统、精细化能源系统、精细化成本系统、设备监视与工艺分析系统等,通过数据分析方法和工艺技术的融合解决现场多类遗留问题。

图3 热轧智能工厂协同智控平台技术构架

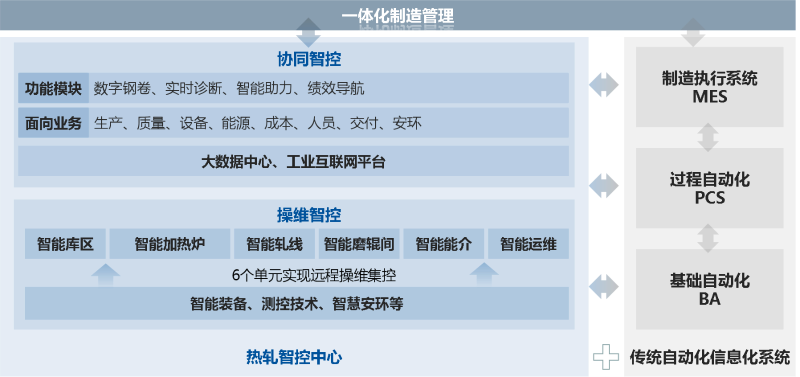

基于热轧智能工厂的分层建设思想,设计热轧“双智控”智能工厂的实例化方案如图4所示。图中工厂原有的基础自动化、过程自动化、制造执行系统、一体化管理系统和智控中心实现高度融合。依托智能支撑层构建面向6大区域的操维智控和面向多业务的协同智控,并与原有系统互联互通,通过有形的工厂改造和无形的数据挖掘两大抓手助力企业数字化转型。

图4 基于多层架构的热轧“双智控”智能工厂实例化方案

三、主要创新性成果

1、开发了基于机器视觉及深度学习的热轧带钢运行过程成套检测技术。主要包括炉前定位检测、坯形识别检测、坯号识别与核对、粗轧镰刀弯翘扣头检测、粗轧板坯表检裂纹检测、精轧带钢跑偏检测、卷取自动定尾检测技术等,其中板坯炉前定位精度达到15mm,多类板坯号识别精度达到99%,镰刀弯检测精度可达到3mm,翘扣头检测精度5mm,中间坯表面重大缺陷检测和识别率超过99%,跑偏检测精度达到2mm,卷取定尾精度误差小于5℃,实现热轧带钢运行过程的全域增强感知。

2、开发了基于特征提取及多目标优化的热轧少人化生产技术。主要包括加智能库管技术、热炉无人化烧钢技术、粗轧镰刀弯和翘扣头自动控制技术、精轧机架间带钢自动纠偏技术、卷取自动定尾技术等,其中,热轧板坯库实现作业指令执行率100%,镰刀弯控制精度±20mm控制精度超过90%,翘扣头命中率大于95%,精轧甩尾率降低40%,全线自动轧钢功能投入率达到95%。

3、开发了基于机理模型和数据驱动的多业务协同模型。主要包括质量一键式分析模型、全长幅宽组织性能预报及能耗协同模型、轧制稳定性特征提取与分析模型、基于单物料的工序级能源和成本核算模型、设备工艺精度自动诊断及分析模型等,其中,质量、设备、生产模型的自动分析准确率超过90%,组织性能预报精度超过90%,能源和成本计算准确率超过99.8%。

四、应用情况与效果

通过多年的研发和实践,面向操作集约和业务协同的热轧双智控智能工厂2020年首先在宝武马钢实现整体技术落地。由马钢、北科大、宝信软件、金恒博远、宝武智维等联合研发的马钢四钢轧热轧智能工厂从2020年04月开始做初步设计,2021年01月投产运行,2021年08月整体竣工,这是国内首个将2250产线和1580产线合并打造的双线双智控示范线,该项目的顺利投产也证明了兼顾操维集控和业务协同的多层次智能工厂构架具有合理性和可行性,并在行业内形成了示范效应,目前后续的多个钢铁企业热轧智能工厂正按相同的模式进行设计和实施。该项目建成后,带来的成效如下:

1、操维智控平台建成后,产线之间及岗位之间的协同效应凸显,高效生产模式带来可见效益,如图5所示为钢四钢轧热轧智能工厂双线操维智控平台。马钢四钢轧2250和1580热轧2个分厂整合为1个分厂,12个作业区变为4个作业区,将两线15个岗位整合为“1+2+1” 的新岗位模式(双线板加1个岗位,双线轧钢2个岗位,双线综合运维1个岗位),主线减员超过35%,劳动生产率提升15%,通过轧线节奏控制和节奏监视预警,热轧产能提升8%。

图5 马钢四钢轧热轧智能工厂双线操维智控平台

2、与操维集控平台相比,协同智慧平台聚焦数据感知、知识萃取、优化决策,挖掘热轧海量数据背后的潜在价值,并和操维集控平台相互融合,实现业务间的高度协同和造物育人双管齐下,从全维度提升工厂的智能化水平和软实力,如图6所示为马钢四钢轧热轧智能工厂协同智慧平台。通过精细化能源及成本管控模型,成本下降10%,通过实施预警、事后分析、参数整定模型,质量降级率下降10%。

图6 马钢四钢轧热轧智能工厂协同智控平台