一、研究的背景与问题

钢铁工业对我国国民经济的发展和国家建设有着举足轻重的地位。高品质钢具有洁净化、均质化和细晶化的要求,其中洁净化指的是钢中非金属夹杂物。所有钢都有夹杂物的问题,解决了夹杂物的问题就解决了所有钢种的三分之一以上的问题。合金结构钢中的脆性夹杂物会导致产品的开裂失效,非调质钢和易切削钢中硫化物沿晶界析出会导致产品的疲劳伤损,大型铸锻件模铸过程聚合形成的大型夹杂物会导致产品的探伤不合。因此,钢中非金属夹杂物的特征直接影响钢产品的质量和性能,同时高熔点夹杂物会引起钢连铸过程浸入式水口结瘤。钙处理技术是改性钢中非金属夹杂物的最常用、最直接、最有效的方法,在过去的几十年里,钙处理在减少水口结瘤和夹杂物控制等方面一直扮演着无可替代的角色。

然而,由于钙金属本身化学性质活泼以及沸点低等特性,导致工业生产钙处理过程存在着喂钙量经验化、钙合金收得率波动大、改性夹杂物效果不稳定的行业瓶颈难题。因此,有必要针对高品质钢钙处理改性夹杂物的精准性和稳定性开展深入和系统的研究,使钙处理技术始终处于最优效果,准确有效地实现钢中夹杂物数量、成分和形态的稳定控制,为我国高端特殊钢产品质量的稳定提升和自主生产制备提供技术支撑。

二、解决问题的思路与技术方案

1、钢液钙处理过程中钙收得率稳定提升关键技术

技术思路:由于钙元素沸点低(1484 oC)、密度低(1550 kg/m3,而渣的密度为3500 kg/m3,钢液密度为7000 kg/m3)和化学性质活泼等特点,在炼钢温度下钙元素极易气化烧损导致其收得率低,并引起钢液喷溅产生安全隐患。在生产过程中受到钢液成分、温度、喂钙参数等复杂因素的影响,钙元素的收得率低且波动较大,一般在5-15%之间,导致钢中夹杂物没有达到精准目标而引起钢产品质量缺陷,而且,由于钙收得率低导致生产成本增大并存在安全隐患。

技术内容:(1)发明了厚壁无缝钙线制备新方法,通过钙合金包芯线的厚壁钢壳焊接的创新方法,替代了传统薄壁钢壳的机械压合工艺,增大钙合金包芯线外壳厚度和强度,有效增加了钙合金包芯线在钢液中的喂入深度,喂钙线的钙收得率稳定达到35%,解决了钙处理过程喷溅严重的难题。(2)提出了利用硅铁合金中固有的微量伴生钙元素改性钢中夹杂物的新方法,有效实现了钢中夹杂物从固态到半液态化的改性,将硅铁合金的钙元素收得率大幅提升至85%以上,显著提升钙收得率的稳定性,部分钢种可以用含钙硅铁合金替代喂钙线技术,避免了钙处理过程造成的渣和钢液喷溅的问题。(3)建立了钙处理过程钙收得率神经网络预报模型,引入神经网络数据分析技术,开发了钙收得率在线预报软件,并在工业现场应用,根据每一炉次的钢液成分、温度、喂钙速度等参数精准预报并稳定提升钙收得率,实现钙处理过程钙收得率的精准预报。

图1 钙处理收得率精准提升关键技术

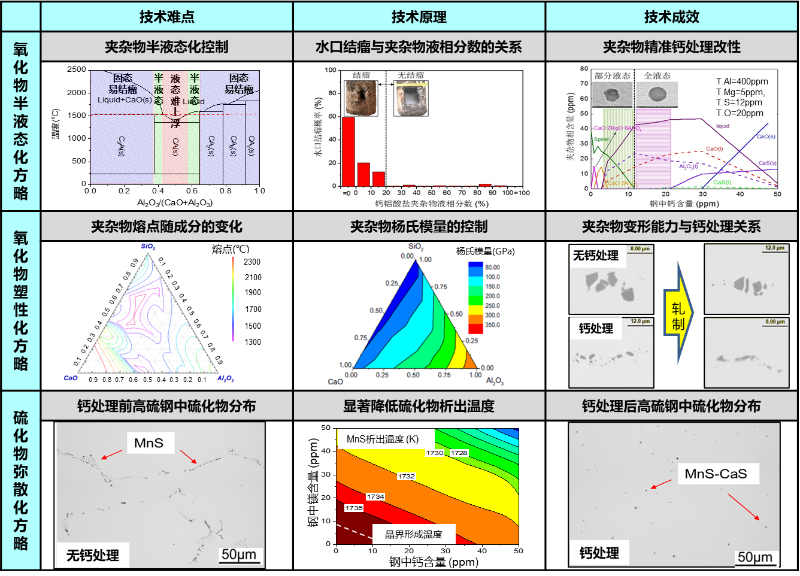

2、钙处理对钢中非金属夹杂物的精准改性方略

技术思路:传统上钙处理的主要目的是将铝脱氧钢中固态氧化铝夹杂改性成为液态钙铝酸盐夹杂物,避免水口结瘤。然而,钙处理后不同成分的夹杂物的特征和性质不同,对钢铁材料产品性能的影响也不同。因此,有必要根据钢铁产品的性能需求,对钙处理改性夹杂物进行定制化设计。

技术内容:(1)揭示了非金属夹杂物液相分数与连铸过程水口结瘤概率的定量关系,应用高温共聚焦显微镜原位观察揭示了不同液相分数夹杂物的尺寸变化规律,结合工业试验取样分析,针对不同钢种提出了夹杂物20%液相分数的精准控制目标,形成了通过钙处理把钢中夹杂物转变为部分液态而不是完全液态的控制方略,有效避免了固态夹杂物引起水口结瘤的同时也避免了大尺寸纯液态夹杂物的生成并难以从钢液中去除的难题。(2)提出了钙处理提升钢中氧化物夹杂变形能力的新方法,确定了夹杂物熔点和杨氏模量分别是钢热加工和冷加工过程钢中夹杂物变形能力的决定性因素,通过钙处理改性对钢中夹杂物变形能力进行定制化控制,显著提升了钢产品的洁净化水平。(3)发明了钢中硫化物夹杂弥散化析出的新技术,通过钙处理促进高硫钢钢液中CaS夹杂物的优先形成,确定了凝固后固体钢中夹杂物成分上CaS/(CaS+MnS)>5%即可保证硫化物不形成长条状形貌的控制准则,有效抑制冷却过程中钢晶界处MnS夹杂物的网状析出,同时避免了钢液中过量固态CaS夹杂物引起的水口结瘤问题,实现了高硫钢中硫化物的弥散分布控制。

图2 钙处理对钢中非金属夹杂物的精准改性方略

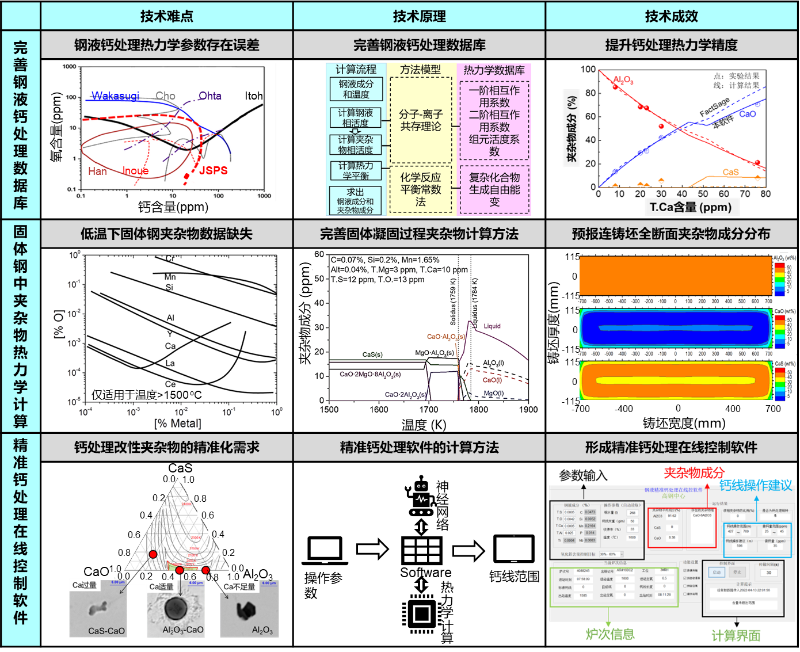

3、精准钙处理改性钢中夹杂物的在线控制软件

技术思路:在工业生产的钢液钙处理过程中,不同钢种的夹杂物控制目标不同,其最优加钙量不同;相同钢种不同炉次的钢液成分和温度等条件也不同,其最优加钙量也不同。然而,当前大多数钢厂还都是凭借经验确定钙处理过程的喂钙量,严重制约了钙处理改性钢中夹杂物的精准性,当前用于钢中夹杂物成分控制的热力学计算软件都是国外拥有知识产权,除了价格昂贵之外,还不知道内部程序所用的理论和热力学参数的细节,也就无法确定软件计算结果的正确性。如果将来某一天国外不再允许我们使用其冶金热力学软件,则成为国内钢铁行业科研中热力学计算的“卡脖子”问题。因此,有必要自主研发精准钙处理的热力学计算软件,并用于工业生产现场的在线指导,实现钢中非金属夹杂物的精准钙处理改性。

技术内容:(1)完善了钙处理改性夹杂物的热力学数据库,优化和补充了钢液钙处理相关的热力学参数,形成缔合物、共存化合物和纯物质的完整钙处理热力学数据库,提升了钙处理计算的准确性。(2)提出了固态钢中夹杂物转变和析出的计算方法,建立了钢液凝固、冷却和热处理过程中夹杂物成分转变的模型,实现了固体钢加热过程中夹杂物成分和性质的精准控制,为实现钢材产品中夹杂物的有效控制拓展了新方法。(3)建立了钙处理改性钢中夹杂物成分预测的热力学模型,基于最小吉布斯自由能原理完善了钙处理改性夹杂物的计算方法。(4)自主开发了精准钙处理的热力学计算和在线控制成套软件,并用于在线指导实际工业生产钙处理操作过程,实现了钙处理过程的精准控制和在线控制。

图3 开发精准钙处理改性钢中夹杂物的在线控制软件

三、主要创新性成果

1、发明了厚壁无缝钙线制备新方法,提出了利用硅铁合金中微量伴生钙元素改性钢中夹杂物的新思路,开发了钙处理收得率大数据神经网络预报模型及其控制软件,解决了钙处理过程喷溅严重和钙收得率低的难题,实现了钙收得率的大幅度提升,喂钙线的收得率稳定达到35%,硅铁合金中微量伴生钙元素的收得率达到85%。

2、揭示了钢液中氧化物夹杂中液相分数与连铸过程水口结瘤概率的定量关系,提出了钙处理提升钢中氧化物夹杂变形能力的新方法,揭示了钙处理有效抑制钢凝固和冷却过程中MnS夹杂物沿晶界析出的机理,形成了钢中非金属夹杂物精准钙处理改性的方略,实现了钢中夹杂物定制化控制。

3、完善了钙处理改性夹杂物的热力学数据库,提出了固态钢中夹杂物转变和析出的计算方法,建立了钙处理改性钢中夹杂物成分预测的热力学模型,形成了精准钙处理成套软件,实现了高品质钢中夹杂物的精准控制,突破了冶金用热力学软件目前完全被国外软件控制的问题,促进了我国冶金工业软件的自主研发。

表1 与国内外同类技术对比

四、应用情况与效果

“高品质钢精准钙处理关键技术与在线控制软件开发及应用”的研发由北方工业大学张立峰教授领军,带领北京科技大学、北方工业大学和燕山大学的“高钢中心”研发团队一起进行了已经进行了十余年的研发。

解决瓶颈难题,推动技术升级。本项目通过自主编写程序完善了洁净钢钙处理热力学数据库,发明了洁净钢精准钙处理在线控制平台,初步解决了冶金热力学工业软件和科研软件目前被国外完全控制和将来国外可能禁止我们使用其软件造成的“卡脖子”的难题,为将来实现洁净钢冶金热力学和动力学软件上的全面突破奠定基础。应用精准钙处理在线控制软件和钙处理收得率控制关键技术,针对不同钢种的性能需求提出钙处理改性夹杂物定制化设计方略,稳定提升钙处理过程中钙的收得率,实现了钢中夹杂物的在线精准改性,推动我国洁净钢钙处理技术的稳定应用。

促进行业发展,保障民生需求。成果广泛应用于首钢、河钢、宝武、包钢、北港新材料等近20个钢铁企业的大型铸锻件、管线钢、不锈钢、齿轮钢、重轨钢、电工钢、非调质钢、深冲钢等近20个钢种系列的生产实践,涉及钢种既包含了与国家重大需求相适应的制造业几大关键钢种,也包含了与国民经济和生产生活密切相关的常规钢种。企业包含全国产量排名靠前的多个钢铁企业,特别是包含京津冀地区和“一带一路”沿线省份。有效提升了高端特殊钢的洁净化和精准化水平,助力中国的钢铁强国建设。

助力“中国制造”,服务国家战略。本发明应用实现了一批“卡脖子”钢种的稳定制备,产品应用于多个国家重点工程建设,具有重要国家战略意义和巨大经济价值。助力大型管板锻件实现了303吨海南EO反应器核心部件超大管板的国产化,大型水电锻件产品应用于三峡白鹤滩水电站关键部件中低压转子的自主制备,高表面质量不锈钢成功供货iPhone、华为等表面质量要求极高的手机Logo制造,高牌号电工钢促进我国新能源汽车电机的节能低碳化运行,高性能齿轮钢应用于精密仪器制造用齿轮,管线钢应用于国家“西气东输”工程建设,如图5所示。项目应用的管线钢、汽车钢等产品出口到缅甸、土库曼斯坦、土耳其等“一带一路”沿线国家,为这些国家的建设与发展做出了贡献。

图4 实现一批“卡脖子”高品质钢的稳定生产和应用