近日,全球最大24000 TEU超大型集装箱船在上海交付,国内多艘同级别集装箱船同时在建,彰显了中国创造的新跨越。在中国船舶工业具有里程碑意义的突破中,南钢与东北大学轧制技术及连轧自动化国家重点实验室(RAL)合作,用自己的实力在超大型集装箱船用大厚度、高止裂韧性钢板(止裂钢)全面国产化道路上贡献了南钢力量。

全球最大24000 TEU超大型集装箱船交付

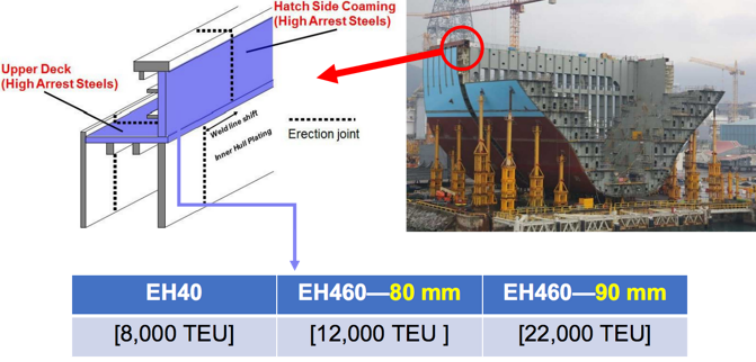

大厚度止裂钢主要应用在船体中部、顶部的舱口围顶板及上甲板边板等关键部位,能够保障船体结构安全,抵抗大型脆性裂纹的传播,防止灾难性事故的发生。但是,大厚度、高强度、止裂韧性优异的船舶用止裂钢生产难度极大:

1)采用连铸坯生产特厚钢板存在轧制压缩比不足的制约;

2)轧制变形渗透和轧后冷却在钢板厚度方向存在不均匀现象;

3)较低终轧温度极大考验着厚板轧机的轧制力和扭矩极限。

大厚度止裂钢的应用位置

2013年,国际船级社提出−10 °C止裂韧性≥6000 N/mm3/2的止裂性能指标,要求新建的集装箱船采用50~75 mm厚止裂钢板−10 °C止裂韧性必须≥6000 N/mm3/2。2021年,又将80~100 mm厚钢板−10 °C止裂韧性≥8000 N/mm3/2纳入到国际标准中,极大提高了特厚止裂钢板的生产技术门槛。2020年以前,只有日本JFE公司能够生产−10 °C止裂韧性≥8000 N/mm3/2的100 mm厚EH47止裂钢,生产技术对外严格保密。国内只能生产最大厚度92 mm的同级别产品,且−10 °C止裂韧性均˂8000 N/mm3/2,国内止裂钢产品和国际先进水平存在明显差距。

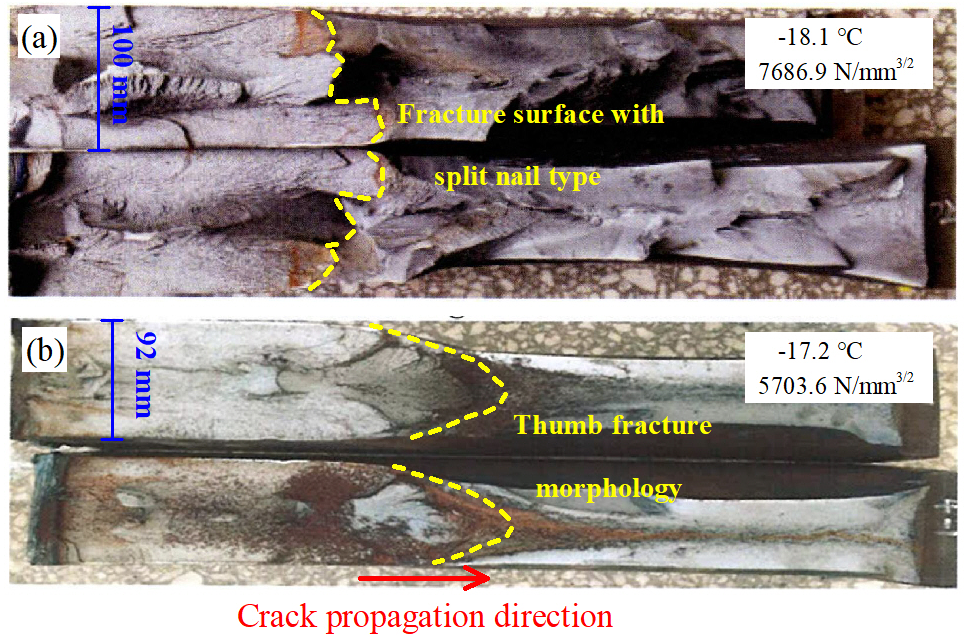

在这种背景下,南钢“不等、不要、不靠”,与东北大学携手合作,于2018年先后开发出50~92 mm系列厚度规格的EH40、EH47止裂钢板。2020年,东北大学在对大厚度止裂钢本质深度理解的基础上,提出以全厚度显微组织细化、均匀化和织构控制为核心的NEU-Rolling新型轧制工艺及裂纹尖端“多峰”分布的断裂模式,指导南钢在国内率先研发出100 mm厚EH47、EH40止裂钢板,−10 °C止裂韧性分别为9041和9951 N/mm3/2,厚度规格和止裂韧性均达到全球领先水平,彻底打破国外高止裂韧性钢板的技术壁垒。

开发钢板裂纹尖端“多峰”分布断裂模式

与传统工艺“单峰”分布断裂特点

目前,南钢50~95 mm厚EH40、EH47止裂钢已整单应用于多条全球最大的24000 TEU集装箱船,并实现了100 mm厚止裂钢全球唯一供货。2021年,中国钢铁工业协会组织召开南京钢铁“厚船用高止裂韧度特厚钢板”成果评价,中国工程院翁宇庆院士担任主任、毛新平院士担任副主任的评价委员会认为100 mm厚钢板止裂韧性达到“国际领先水平”。

开发的100 mm厚止裂钢全国首发

持续蔓延的新冠疫情导致全球海运效率降低,致使运力紧张、运费飙升,疫情压力带动全球“买船热”。2021年,我国造船完工量、新接订单量、手持订单量以载重吨计分别占世界总量的47.2%、53.8%和47.6%,继续保持世界领先,国际竞争力进一步增强。据统计,国内造船行业高速增长的态势将一直持续。船舶工业的高速发展将对90 mm厚度以上高技术止裂钢板有大量的需求。与此同时,全球范围内持续不断的新冠疫情打断了全球供应链,进口物资运输受阻。在此背景下,依靠自主创新、加快核心关键技术攻关,成为逐步完善国内产业链、支撑中国船舶工业可持续发展的契机。我国超大型集装箱船用止裂钢在危机中实现100%的国产化就是最好的证明,标志着我国特厚止裂钢技术实现了从“跟跑、到并跑、再到领跑”的角色转变,跻身于国际先进行列,体现了中国创造新高度的先发优势。

未来五年国内造船行业持续的高速增长态势