01

研究的背景与问题

国家“双碳”发展战略促进清洁能源、高端装备等领域快速发展,例如风光发电量将从当前的不足10%提升至2060年的50%以上。大载荷轴承钢球是风力发电等重大工程与装备的关键核心部件,是实现中国制造、能源安全等国家战略的重要保障。众所周知,轴承材料中滚动体的技术难度大于套圈,钢球的难度又大于滚子和滚针,而大载荷轴承钢球与其它用途轴承钢球相比具有以下技术难点:

①更大载荷:压碎负荷2500kN以上,工作应力1250kN以上,因此对于疲劳失效更加敏感;

②更大规格:大载荷钢球规格高达Φ89mm(对应棒材规格为Φ60mm),钢材组织均匀性控制难度大;

③更恶劣服役环境:风电轴承全寿命周期免维护,服役于低温、腐蚀等恶劣环境,要求钢材P含量≤0.010%。

基于以上特点,大载荷轴承钢球要求钢中夹杂物数量少且尺寸小、碳化物细小均匀、P等有害元含量低,目前国内外只能采用模铸工艺生产,但这一工艺存在能耗排放高、生产效率低、制造成本高等问题。因此,开发绿色高效化炼钢-连铸工艺生产大载荷轴承钢球用钢成为行业的追求目标,如能成功攻克可填补国际国内空白,仅金属收得率从模铸的约83%提升至连铸的96%以上。

尽管随着冶金行业的技术不断进步,轴承钢的磷含量、钢水纯净度已不再成为轴承钢质量提升的限制性环节,部分特钢企业也能够采用连铸工艺生产小规格(Φ30mm以下)轴承钢球用钢,但是,如何在高效化转炉(供氧强度达到5.0Nm³/min/t)、快节奏精炼模式下快速将钢水P含量控制到0.010%以内、钢材总氧控制到5ppm以内,同时采用连铸工艺即可稳定生产出大规格长寿命轴承钢球用钢,目前很少有这方面的研究报道。因此,江苏中天钢铁集团特钢公司针对绿色高效化炼钢—连铸工艺生产大载荷轴承钢球用钢,本项目需要解决转炉高效率低磷含量控制、快节奏精炼钢水纯净度控制以及低中心偏析和高组织均匀性控制等科学技术问题及行业共性难题。

02

解决问题的思路与技术方案

大载荷轴承钢球长期在承受冲击、压缩、剪切等高交变应力下服役工作,同时,部分服役于寒冷地区,如风电机组轴承钢球,具有“大载荷、大规格、长寿命”的特点,为了满足大载荷轴承钢球严苛的质量性能,要求钢材的质量指标为:

①高洁净度,夹杂物细小Ds≤0.5级、数量少、低氧T.O≤5ppm、低钙【Ca】≤2ppm、水浸高频超声探伤合格(10MHz+21dB增益);

②组织性能均匀,轧坯碳偏析指数≤1.05,网状≤2.5级、带状≤2.0级等;

③P≤0.010%。

因此,本项目重点围绕“绿色高效化、超洁净度、高组织均匀性”三个核心开展关键技术研究,主要研究思路及内容如下:

1、高效率转炉的低磷控制技术研究

传统转炉冶炼低磷轴承钢(磷含量≤0.01%)普遍采用双渣法或双联法,同时供氧强度≤3.5Nm³/(min·t)。此种冶炼模式生产效率低,冶炼周期将延长5min以上。采用单渣法并提高转炉供氧强度是缩短转炉冶炼周期最有效的方法,但会导致一系列问题,如脱碳速率加快、炉内容易返干,恶化脱磷效果并增加喷溅发生几率。基于转炉高强度冶炼所存在的问题,通过对转炉冶炼过程的脱磷规律进行研究,并结合多相渣脱磷技术,开发了转炉高效率超低磷冶炼工艺。

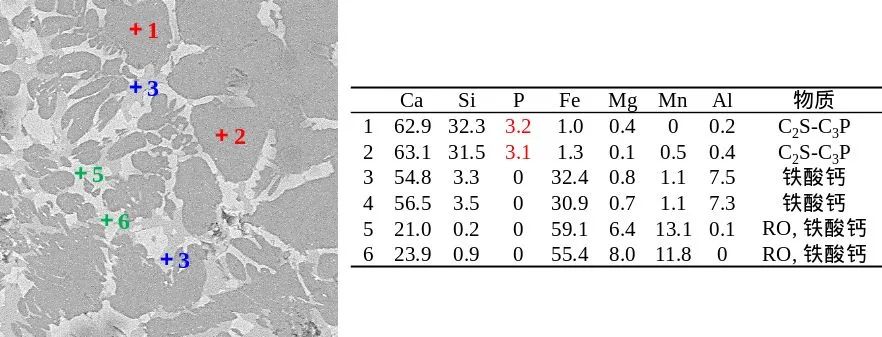

针对转炉脱磷机理,研究了磷在转炉渣中分布规律,图1给出了转炉渣矿相组成,可以看出,P主要存在于C₂S-C₃P相中,因此,提高C₂S-C₃P相比例,可以提高炉渣脱磷效果。

图1转炉渣矿相组成

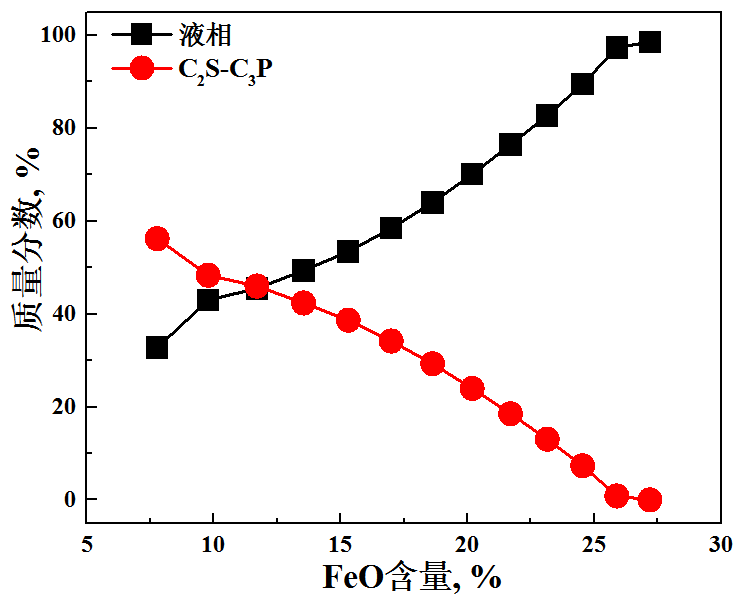

借助热力学软件FactSage,并结合工业生产数据,得出降低渣中FeO含量,可以提高渣中C₂S-C₃P相比例,例如以50%CaO+20%SiO₂+10%MgO+XFeO+5%P₂O₅为例,发现随着渣中FeO含量的降低,C₂S-C₃P相比例逐渐升高,如图2。

图2FeO对C₂S-C₃P相比例影响

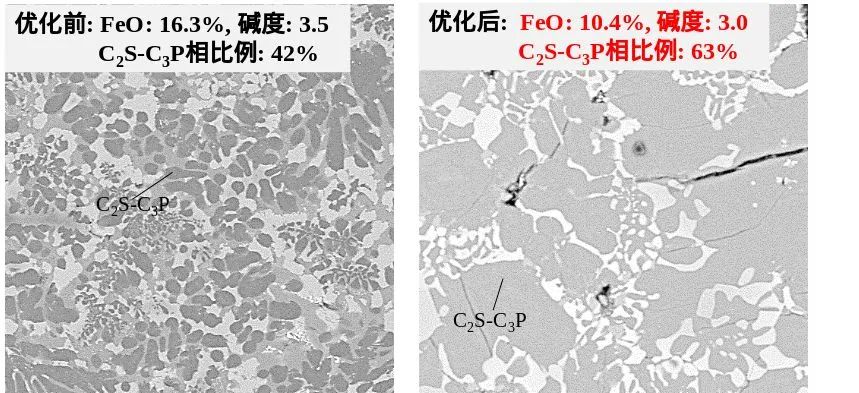

图3为转炉渣C₂S-C₃P相控制结果,可以看出,通过在吹炼结束前压枪1~2min来降低炉渣FeO含量,将渣中FeO含量由优化前16~20%降低至10~12%,在适当降低转炉渣碱度条件下,仍然可以获得更高比例的C₂S-C₃P相。

图3优化前后转炉渣中C₂S-C₃P相比例

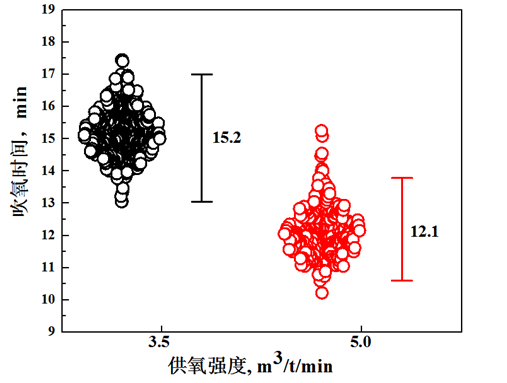

图4为供氧强度对供氧时间的影响,可以看出,当供氧强度由3.5Nm³/min/t提高至5.0Nm³/t/min,平均供氧时间可以缩短3.1min。

图4供氧强度对供氧时间的影响

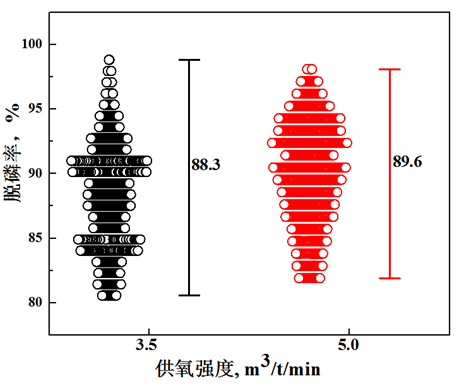

图5供氧强度对脱磷影响

图5为供氧强度对脱磷的影响,可以看出,通过提高转炉渣中C₂S-C₃P相比例,即便供氧强度由3.5Nm³/min/t提高至5.0Nm³/t/min,转炉渣脱磷能力相比原工艺得到进一步提升,最终实现了低磷钢种转炉高效低成本冶炼。

2、快节奏超洁净炉外精炼技术研究

传统认为长时间精炼更容易提高钢水纯净度,因此轴承钢精炼时间通常控制为80~120min。研究发现当精炼时间超过30min,随精炼时间延长,夹杂物去除效果并不显著,同时,长时间渣钢反应会导致夹杂物由初始固态氧化铝或镁铝尖晶石夹杂物向低熔点钙铝酸盐转变,导致后续RH工序不能高效化去除夹杂物,最终影响钢水纯净度。

本研究打破传统思维,一方面开发了快节奏高效化精炼工艺,通过将精炼时间控制在40min以内来抑制精炼过程渣钢反应,同时研究了合金对夹杂物成分的影响,并找到消除合金对夹杂物影响的方法,最终实现固态氧化铝和镁铝尖晶石夹杂物的控制,并借助RH强有力的真空处理,实现固态氧化铝和镁铝尖晶石夹杂物高效化去除,由于固态氧化铝和镁铝尖晶石夹杂物在RH过程去除效率极高,即便RH高真空(<67Pa)处理时间由最初的25~30min缩短至15min,钢材平均总氧可由最初的6ppm降至5ppm。

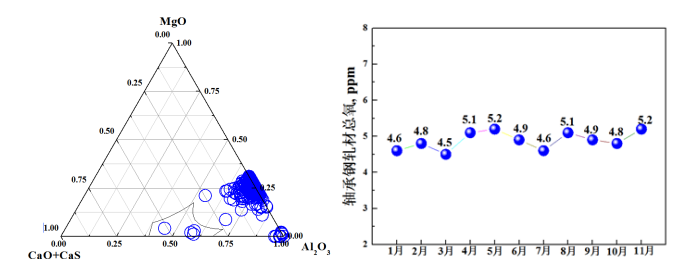

图6为优化后工艺实施效果,可以看出,通过优化,精炼时间由原工艺80~120min缩短至30~40min,并且精炼过程控制钢水搅拌强度,精炼结束实现固态镁铝尖晶石夹杂物控制。

(a)LF结束夹杂物成分 (b)轴承钢钢材总氧(2021年)

图6工艺优化后控制结果

3、新型中间包冶金技术研究

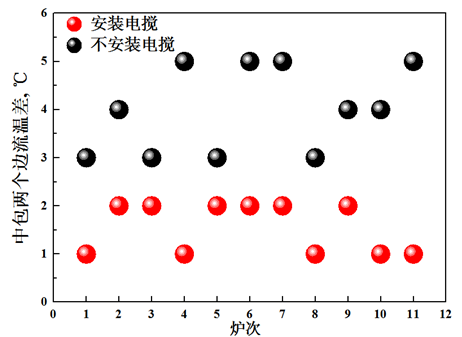

通过将轴承钢夹杂物控制为固态氧化铝和镁铝尖晶石,在连铸过程将发生结瘤,影响生产顺行(连续稳定浇注炉数普遍≤6炉),同时,部分结瘤物会随机性的剥落到钢中,形成宏观大尺寸夹杂物,严重恶化钢的洁净度。针对这一问题,开发了新型中间包冶金技术,即在中包安装一个水平电磁搅拌(名称:中间包均质器),其目的驱动中间包内钢水的高效流动,促进夹杂物上浮,进一步改善钢水纯净度,达到减少水口结瘤的目的,解决轴承钢可浇性差及宏观夹杂物合格率低的技术难题。同时,在电磁力作用下,实现各流间温度均匀,中包两侧温差可由原工艺的3~5℃降至1~2℃。

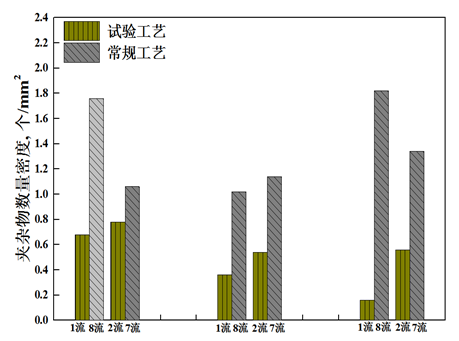

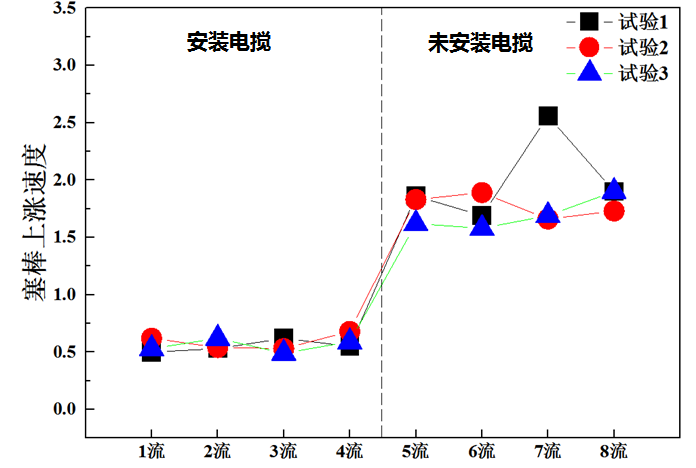

图7为铸坯夹杂物数量检测结果,可以看出,当中包施加电磁搅拌后,铸坯夹杂物数量得到进一步降低,这说明中包施加电磁搅拌,钢水纯净度可以得到进一步提高。图8为中包施加电磁搅拌对塞棒上涨速度的影响,由于中包内钢液纯净度得到进一步提高,施加电磁搅拌后,塞棒上涨速度得到显著降低,当中包施加电磁搅拌后,钢水连浇炉数可由6炉提高至8炉。图9给出了中包两侧钢水温差,可以看出,当中包施加电磁搅拌后,中包两端钢液温差可由原工艺3~5℃降至1~2℃。

图7中包电磁搅拌对铸坯夹杂物数量影响

图8中包电磁搅拌对塞棒上涨速度影响

图9中包电磁搅拌对钢水温度均匀性影响

4、精准动态大压下连铸工艺及高温扩散技术研究

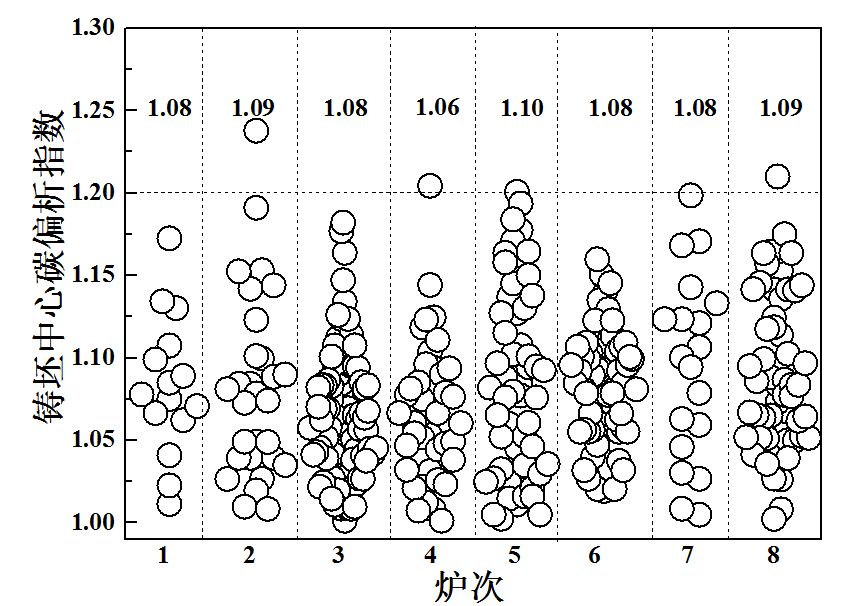

传统大载荷轴承钢球用钢采用模铸工艺生产,主要原因在于连铸工艺生产的轴承钢球用钢碳化物不均匀性控制无法满足要求。随着轻压下技术的普及,碳偏析控制能力虽有所增强,但仍面临无法准确找到凝固终点,并施加合理压下的问题。本项目通过建立大方坯动态凝固仿真模型,结合灌铅试验及压下裂纹分析,掌握凝固末端位置及固相率变化规律,解决了“在哪压、如何压”的关键工艺理论问题,研发出“过热度、二冷强度、拉速、动态大压下”多因子相耦合的工艺技术,攻克连铸工艺中心偏析的控制难题,总压下量达到20~25mm时铸坯碳偏析指数控制在1.06~1.10。通过研究保温温度与时间对高温扩散效果的影响,开发出高效节能与高温扩散兼顾的柔性化工艺,大压下的连铸坯均热温度1240℃+均热保温时间8h时,中心碳偏析指数达到1.05,带状≤2.0级。

图10为施加大压后的铸坯碳偏析控制结果,可以看出,铸坯碳偏析指数平均值可以达到1.06~1.10。

图10轴承钢铸坯碳偏析控制结果

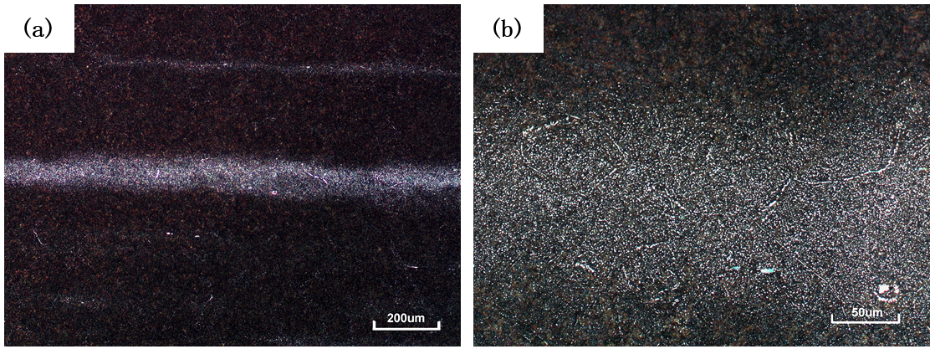

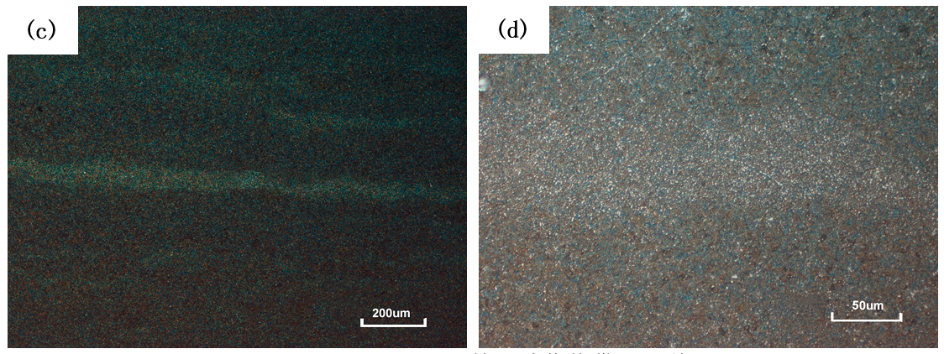

图11给出了大载荷轴承钢球用钢应用连铸大压下+高温扩散工艺(1240℃保温8h)优化前后的碳化物带状组织形貌,其中,通过高温扩散退火工艺,铸坯碳偏析由1.06~1.10进一步降至1.05,轧材碳化物带状组织由改善前的3.0级下降至≤2.0级。

图11Φ60mm改进前后碳化物带状形貌:

(a)改善前100×;(b)改善前500×;

(c)改善后100×;(d)改善后500×。

5、大规格轴承钢棒材在线组织调控技术研究

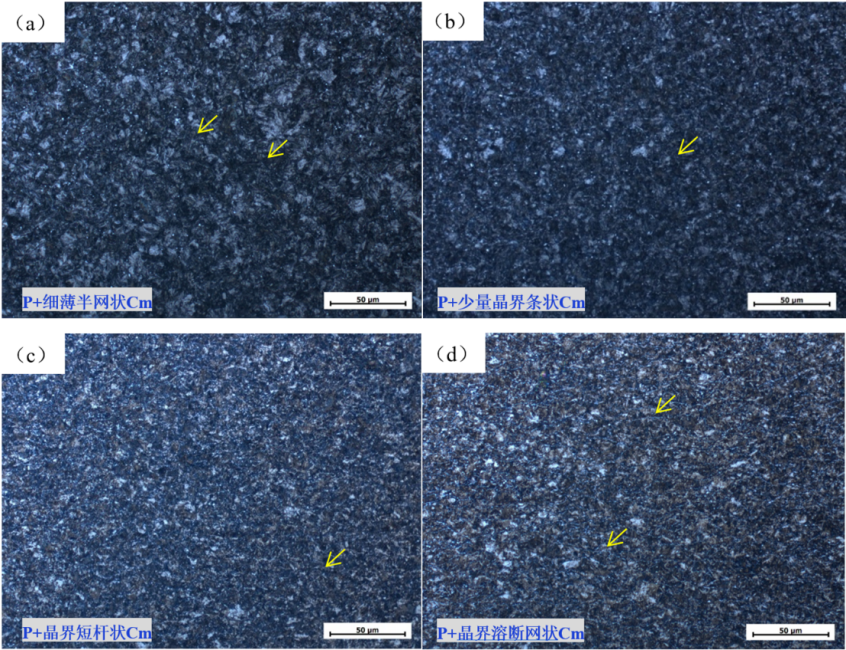

大规格连铸轴承钢棒材网碳控制是行业共性的技术难题,针对芯部温度“黑箱”、芯表温差大、控轧能力和控冷能力不足等因素造成组织不均匀的关键工艺理论问题,通过GLEEBLE热力模拟试验研究动态CCT、动态相变及采用MARC、DEFORM仿真模拟控轧控冷过程的温度场,开发了大规格轴承钢棒材以芯部温度控制的γ+Fe₃C两相区、高温再结晶区控轧及轧后分段超快控冷的在线组织调控技术,网状碳化物稳定控制≤2.5级。

图12100CrMnSi6-4两道次热压缩显微组织

(a)850+840℃;(b)850+800℃;(c)850+760℃;(d)850+720℃—20℃/s冷却至600℃

03

主要创新性成果

本项目首创连铸工艺替代模铸和进口,重点开展绿色减排,高质高效,节能降耗的工艺研究与创新,成功攻克大载荷轴承钢球用钢的关键控制技术,并实现产业化应用。本项目的主要技术创新:

1、首创连铸替代模铸工艺制造大载荷轴承钢球用棒材的成套关键技术。成材率提升约13%,产品生命周期碳排放量降低105.3kg/t,降幅4.3%(数据来自于中国冶金规划研究院),并实现大批量产业化应用;

2、开发了“转炉高效率化脱磷+LF夹杂物大润湿角控制+RH强循环”相结合的快节奏高洁净冶炼工艺技术,效率提升了约30%,实现了轴承钢Ds≤0.5级、低氧T.O≤5ppm、低钙【Ca】≤2ppm、高频水浸探伤合格率≥99%(10MHz+21dB增益);

3、开发了“中间包均质化技术+连铸坯精准动态大压下+高温扩散工艺”多因子耦合的工艺技术,攻克了连铸工艺中心偏析的技术难题,轧坯碳偏析指数≤1.05,带状碳化物≤2.0级;

4、开发了大规格轴承钢棒材以芯部温度控制的γ+Fe₃C两相区、再结晶区控轧及轧后分段超快控冷的在线组织调控技术,网状碳化物稳定控制≤2.5级。

04

应用情况与效果

本项目集成多种创新技术,首创采用“高炉铁水→转炉→精炼→真空脱气→大方坯连铸→加热开坯→控轧控冷”的连铸轧制工艺流程,成功攻克大载荷轴承钢球用钢的关键控制技术,实现替代模铸、替代进口。

项目成果评价委员会认为,该成果总体上达到了国际领先水平,本项目产品广泛应用于风电、盾构机、大型挖掘机等重大工程装备的大载荷轴承钢球,为国际国内知名轴承钢球客户提供了优质原材料,近3年,共计销售10.2万吨,累计净利润达1.53亿元,为我国高端轴承制造产业链的技术进步作出积极贡献。