在钢铁材料的生产过程中,钢材通常要经过多次不同的加热过程,如锻造、轧制前的均热过程,冷轧不同道次间的退火过程以及成品的最终热处理过程。生产过程中,某些情况下材料表面会产生各种缺陷,如裂纹、折叠等。当裂纹刚刚产生时,裂纹两边为新鲜金属表面,不存在任何氧化情况。钢坯在随后的生产过程中经历不同的加热过程,在裂纹两侧的新鲜金属表面就会产生不同的氧化行为以及积累不同的氧化产物。越是在靠前的工序产生的裂纹,经历的加热过程越多,氧化也更加充分,反之亦然。这也成为在缺陷分析过程中判断裂纹产生工序的一个重要判据。

2507不锈钢为一种超级双相不锈钢,是指点蚀当量值大于40、铬质量分数为25%、高钼高氮的钢。具有良好的耐蚀与力学综合性能,可与超级奥氏体不锈钢相媲美,一般用于苛刻的介质条件,如化工和海洋工程等领域。

本文通过研究2507双相不锈钢的裂纹氧化行为,获得该类钢种在经历不同加热过程的氧化产物演化行为,希望能为判断分析表面缺陷(裂纹)产生的工序提供技术支撑。

1 试验方法与设备

1.1 裂纹的预制

加工10mm×10mm×100mm试样,在试样中部使用线切割预制深度为2mm割槽,然后通过德国zwick150HFP5100高频疲劳试验机预制4mm长裂纹。

1.2 热处理

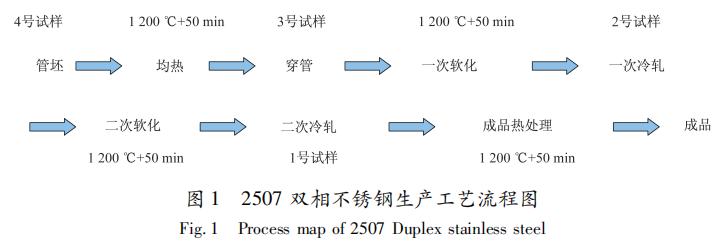

2507双相不锈钢的生产工艺流程如图1所示。可以看到,钢管的生产共经历了4次热处理,即均热、两次软化处理和成品热处理,热处理制度均为1200℃+50min。如果裂纹产生于二次冷轧工序,则在成品状态时其只经历了成品热处理的一道热处理工序(对应图1中1号试样)。如果裂纹产生于管坯处,则成品经历了全流程的4次热处理(对应图1中4号试样)。裂纹产生于不同的工序,则会导致成品有不同的热处理经历,从而成品处裂纹的氧化形貌和成分也会存在差异。因此本文设计了四种热处理制度,来模拟裂纹产生于不同工序时所对应的热处理经历,为成品上裂纹产生工序的判别提供技术支撑。

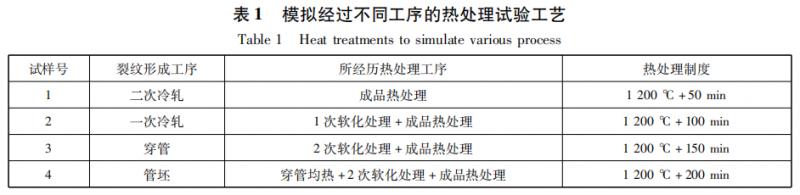

试样编号所对应的裂纹形成工序到成品时经历的热处理制度以及模拟试验采用的热处理制度如表1所示。

1.3 氧化组织观察和氧化产物定性

使用蔡司ultra55扫描电镜对裂纹的氧化情况进行形貌观察,并使用牛津Incaxmax50能谱仪对氧化产物进行成分分析。

2 结果与讨论

2.1 形貌观察

图2为不同热处理状态下预制裂纹的氧化情况。可以看到,在1200℃+50min(1号试样)时,裂纹已经存在氧化情况,但氧化层较薄,并不明显;在1200℃+100min(2号试样)时,裂纹的氧化层明显变厚,并且存在一定的梯度,即靠近表面部位的氧化层较厚,靠近根部部位的较薄;在1200℃+150min(3号试样)时,裂纹的氧化情况并未发生明显变化,这可能是由于氧化达到了一定的平衡状态,没有明显的扩散;而在1200℃+200min(4号试样)时,可以看到裂纹氧化明显加速,氧化层的厚度快速增加,远大于其他三种情况。关于基体中的氧化点,可以看到3号试样已经有明显的氧化点分布在裂纹两侧,而4号试样更加明显。结合氧化层的厚度和裂纹两侧氧化点的出现情况,可为判断裂纹产生的工序提供形态上的技术支撑。

2.2 能谱结果分析

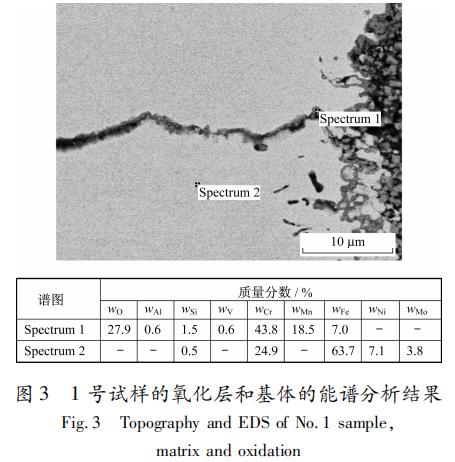

2.2.1 1号试样

图3为1号试样(经历成品热处理,裂纹形成于成品热处理前)的氧化层和基体的能谱分析结果。可以看到,氧化层的主要成分为Cr、Mn和Fe的氧化物,其中Cr和Mn的元素含量较高,这也和它们与氧的亲和度较高有关。

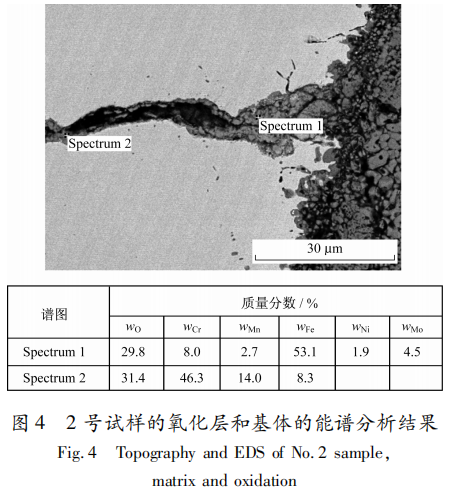

2.2.2 2号试样

图4为2号试样(经历成品热处理+1次软化处理,裂纹形成于二次软化处理前)的氧化层和基体的能谱分析结果。与1号试样不同,2号试样的氧化层已经具有一定的厚度。在氧化层的中心部位,氧化层以氧化铁为主,Cr和Mn元素含量较低。在靠近基体的位置,氧化物的组成与1号试样相同,以Cr和Mn为主,而Fe含量较低。

2.2.3 3号试样

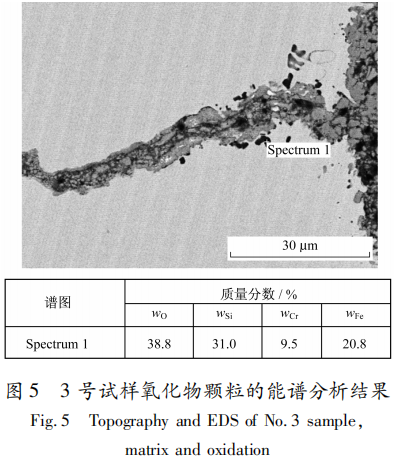

3号试样(经历成品热处理+2次软化处理,裂纹形成于一次软化处理前)裂纹的能谱分析结果与2号试样类似,但3号试样在裂纹两侧出现了明显的氧化点,图5为氧化点能谱分析的结果。可以看到,氧化点的主要成分为Si,应为O元素扩展进基体,与Si结合形成氧化硅颗粒。这也是3号试样与2号试样的主要区别。

2.2.4 4号试样

图6为4号试样(经历成品热处理+2次软化处理+穿管均热处理,裂纹形成于穿管均热处理前)的能谱分析结果。可以看到,裂纹头部氧化层的成分与3号试样没有明显差异,中部为氧化铁,边部为氧化铬,颗粒为氧化硅。但氧化层的厚度明显大于3号试样。

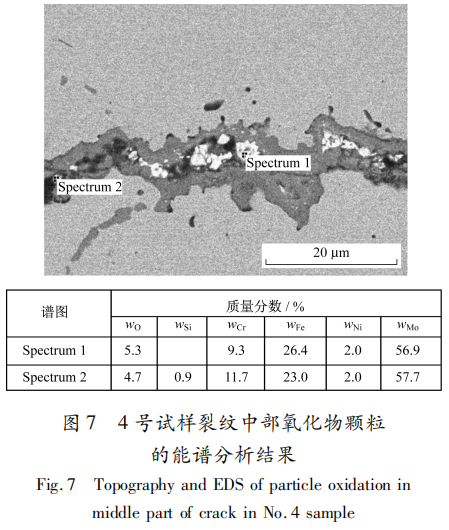

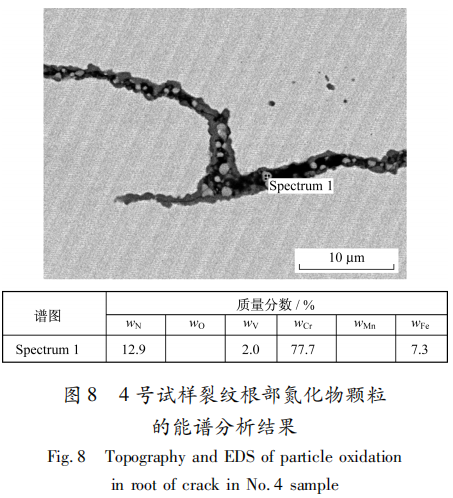

由于4号试样氧化较为充分,因此其裂纹中部的氧化物也呈现出不同的状态。图7为裂纹中部的氧化物成分,可以看到存在Mo的氧化物颗粒。这可能是在长时间的高温氛围内,基体中的Mo元素和扩散在基体中的O元素结合,形成了Mo的氧化物。并且还在裂纹根部发现了Cr的氮化物,这可能是因裂纹根部空气量较少,O元素含量低,而N元素含量高,因此Cr元素与N元素结合形成了Cr的氮化物,结果如图8所示。

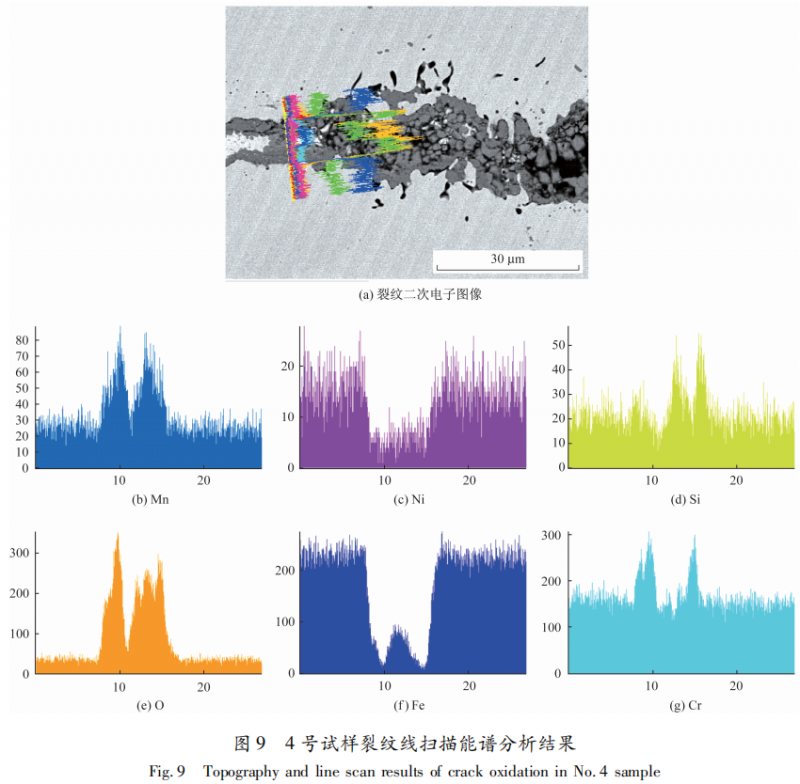

为了进一步确认氧化物的分层情况,使用线扫描对4号试样的裂纹进行了线分析,其结果如图9所示。从图9中可以清楚地看到,在裂纹氧化层的中部Fe占据主导地位形成氧化铁,而在氧化铁的两侧为 Mn的氧化物占据主导,更外侧(接近基体处)为Cr的氧化物。Si的氧化物以氧化颗粒的形式存在基体中。这与能谱点分析的结果一致,但可较为清楚地发现Mn与Cr的位置并不完全重叠。胡灶福等的研究发现,在高铬铸铁中高于600℃时氧化过程受控机制转变为Cr2O3和颗粒状MnCr2O4复合氧化膜的生长。随着氧化程度的进一步加剧,氧化层结构还会转变为内层Cr2O3、MnCr2O4和(Mn,Fe)2O3多层结构。

2.3 讨论

通过对上述4个试样裂纹氧化情况的形貌和成分分析,可以看到试样经过四种工况条件后,裂纹形貌和成分呈现出明显的不同。

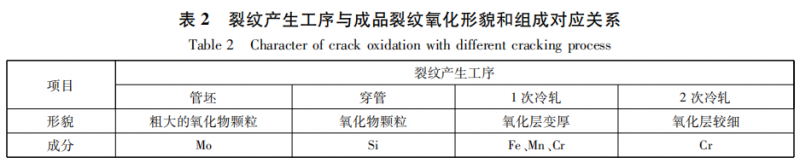

在形貌上,随着热处理时间的增加,即随着裂纹经历的工序增加,裂纹的氧化厚度增加。只经历成品热处理试样(1号)裂纹的氧化层较细,经历成品热处理+1次软化处理试样(2号)裂纹的氧化层变厚,经历成品热处理 +2次软化处理试样(3号)裂纹两侧的基体中出现了氧化物颗粒,经历成品热处理 +2次软化处理试样+穿管均热处理试样(4号)裂纹氧化层进一步变厚且裂纹中间存在粗大的氧化物颗粒。由此可以看到,在不同工序产生的裂纹,由于其晶粒的热处理工序区别而导致了裂纹氧化形貌的差异,从而可以根据裂纹形貌来判断裂纹产生的工序。

从成分上分析,只经历成品热处理试样(1号)裂纹的氧化层主要为Cr的氧化物。经历成品热处理和软化处理试样(2号和3号)裂纹氧化层的组成变为复合型,从中间到基体的氧化元素依次为Fe、Mn、Cr、Si元素在基体内形成颗粒状氧化物。经历成品热处理+软化处理+穿管均热处理试样(4号)裂纹的氧化层在中部和根部呈现出差异,在中部形成了Mo的氧化物,而在裂纹根部则形成了Cr的氮化物。这可能与氧化环境有关,因为随着裂纹的深入,空气含量降低,O元素含量降低,导致了反应动力学的差异。因此可以看到在不同工序产生的裂纹,由于其经历的热处理工序区别而导致裂纹氧化物组成的差异,从而可以根据裂纹氧化物组成来判断裂纹产生的工序。

综上所述,产生于不同工序的裂纹,由于其热处理经历不同,导致了裂纹氧化物的形貌和组成上的差异,从而可以以此为依据来判断裂纹形成的工序,为表面质量改善提供技术支撑。具体可见表2。

3 结论

采用预制裂纹的方式,通过不同的热处理工艺来模拟裂纹经历不同的热加工过程,使用扫描电镜和能谱对裂纹氧化层的形貌和成分组成进行了分析,结论如下:

(1)形貌上,随着热处理时间的增加,裂纹的氧化厚度增加。

(2)成分方面,随着时间的增加,其氧化物组成、基体中是否存在颗粒氧化物等也存在着明显的差异。

(3)可以通过表面裂纹的氧化形态及成分组成来判断裂纹产生工序,从而为2507不锈钢现场表面质量改善提供技术支撑。