镜铁矿属于三方晶系,结晶完好,结构致密,颗粒表面光滑如镜,杂质含量少,铁品位高,铝含量低,逐渐成为铁矿石贸易市场上的一个主流矿种。一般国内烧结厂配用该类粉矿对烧结矿进行提铁降铝,控制高炉渣比及炉渣中的铝含量。但使用该类镜铁矿后,烧结料层透气性恶化,导致烧结产量和质量指标下降,这也是影响镜铁矿使用比例提高的瓶颈。目前,镜铁矿在烧结生产中的配比一般不超过15%。本文通过烧结杯试验对比三种粒度组成不同的典型镜铁矿粉的烧结性能,揭示镜铁矿粉在烧结过程中的行为,为充分发挥不同类型的镜铁矿在烧结配矿中的作用提供指导性建议。

1.1 原料性能

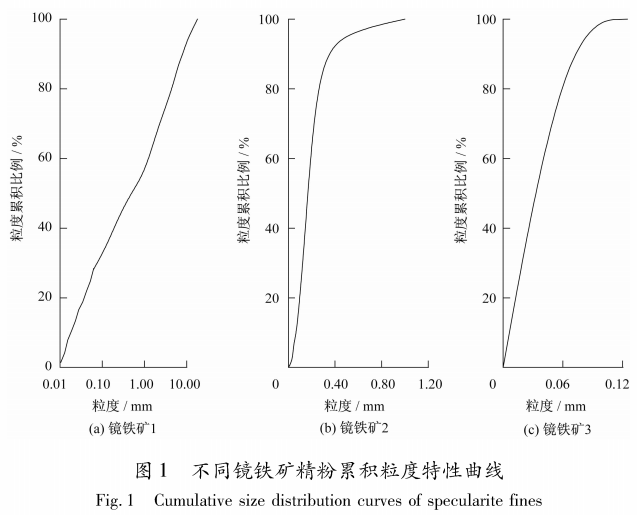

三种镜铁矿的粒度组成如图1所示。镜铁矿1是巴西标准烧结粉矿,粒度较粗,平均粒度达2.22mm,粒度分布范围较宽,既有核颗粒又有黏附粉;镜铁矿2产自加拿大,是经过磨选的铁精矿,平均粒度为0.17mm,用于烧结时在制粒过程中只能作为黏附颗粒;镜铁矿3产自巴西南部,是典型的球团精粉,平均粒度为0.03mm。

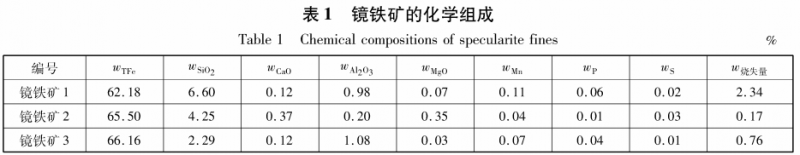

三种镜铁矿化学成分见表1。镜铁矿1、镜铁矿2、镜铁矿3铁品位逐渐升高,SiO₂含量逐渐降低。产自巴西的镜铁矿1和镜铁矿3的Al₂O₃含量均为1%左右,镜铁矿2的Al₂O₃含量为0.20%,可见,三种镜铁矿的共同特点是Al₂O₃含量均较低,作为烧结原料可以降低混合矿的Al₂O₃含量,从而降低炉渣的Al₂O₃负荷,提高流动性。另外,三种镜铁矿的P含量均较低,尤其是镜铁矿2,仅为0.01%,有助于控制铁水中的P含量,降低炼钢脱磷负荷。

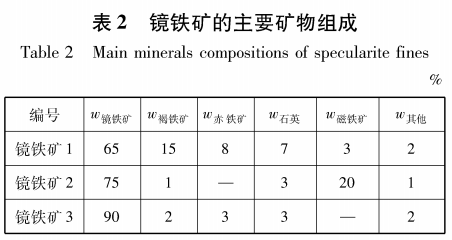

三种镜铁矿的矿物组成见表2。镜铁矿1未经过磨矿选矿工艺,镜铁矿含量约为65%,另外还有15%左右的褐铁矿;镜铁矿2中75%是镜铁矿,另有20%磁铁矿;镜铁矿3的镜铁矿含量达90%。

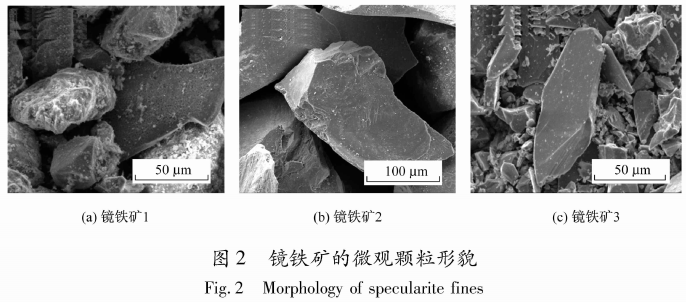

镜铁矿粉颗粒的共同特点是颗粒表面光滑,结构致密,难以在核颗粒表面形成有效黏附。三种镜铁矿的微观形貌如图2所示,其中镜铁矿1可见表面粗糙不平的颗粒;镜铁矿2的颗粒组成较为均匀,基本未发现有10μm以下的颗粒;镜铁矿3镜下颗粒大小不一。

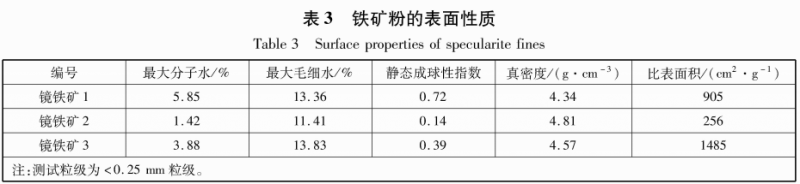

由表3可见,镜铁矿1的静态成球性指数为0.72,成球性能良好,这与其矿物组成中含有其颗粒表面最光滑,结构最致密,且粒度分布范围15%左右的褐铁矿有关;镜铁矿2静态成球性指较窄;镜铁矿3粒度组成最细,比表面积最大,因数仅为0.14,属于无成球性的矿粉,主要是因为而其成球性好于镜铁矿2。

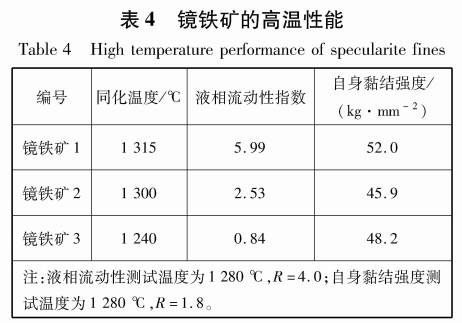

镜铁矿的高温性能如表4所示。同化性可以反映铁矿石在烧结过程中生产低熔点物质的能力,镜铁矿3的同化温度为1240℃,是三种镜铁矿中最低的,这可能与其粒度组成较细有关;液相流动性指数表征在烧结过程中铁矿石与熔剂反应生产液相的能力,镜铁矿1的液相流动性指数远大于其他两种镜铁矿,这是因为其矿物组成中含有15%。的液相流动性强的褐铁矿且石英含量最高;三种镜铁矿的自身黏结强度较为接近,在45〜52kg/mm²之间,而在相同测试条件下澳洲褐铁矿的自身黏结强度平均为35kg/mm²。

1.2 研究方法及评价指标

1.2.1 研究方法

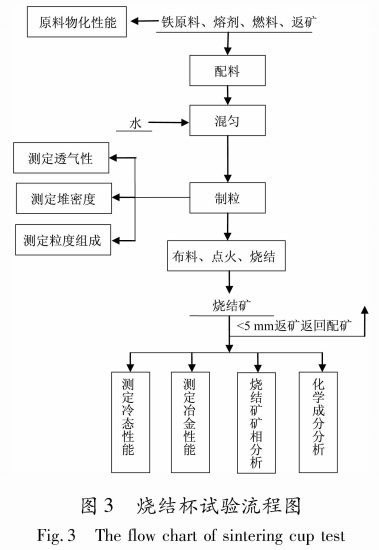

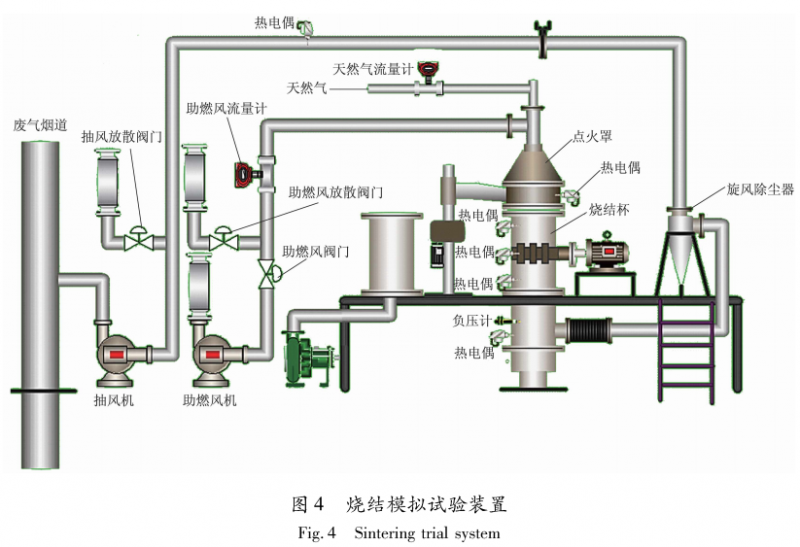

烧结杯试验流程主要包括混匀、配料、制粒、烧结、成品检测等环节,如图3所示,所用试验装备示意图见图4。

1.2.2 评价指标

评价指标包括混合料堆密度、透气性、粒度组成、干燥脱粉率、垂直烧结速度、成品率、利用系数和固体燃耗。

为了更明确地考察不同镜铁矿对混合料烧结性能的影响,烧结杯试验中分别将三种镜铁矿以30%的比例配入某钢铁厂生产使用的典型配比中(澳洲褐铁矿比例45%,巴西赤铁矿13%,筛下粉等杂料12%)。工业生产试验按照宝钢湛江钢铁有限公司烧结厂现有的生产条件进行。

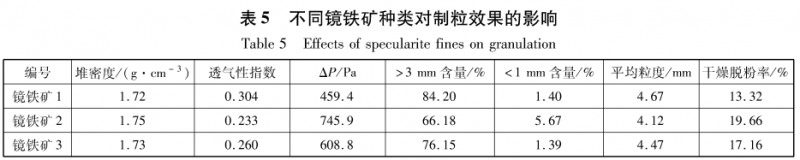

2.1 不同镜铁矿种类对制粒效果的影响

从表5可见,镜铁矿1粒度组成最粗,其配入混合料后的制粒效果是三种镜铁矿中最好的;镜铁矿2和镜铁矿3都是经过磨选的精矿,无核颗粒,在制粒过程中均作为黏附粒子,附着于准颗粒上。两者相比,粒度细、比表面积大的镜铁矿3更容易黏附且黏附强度更好;而镜铁矿2由于作为黏附颗粒时粒度较粗,且0.25〜1.00mm中间粒级含量较高,其混合料制粒后平均粒度最小,干燥后黏附于准颗粒上的黏附粉容易掉落,导致其混合料透气性指数在三种镜铁矿中最低。

2.2 不同镜铁矿种类对烧结杯试验指标的影响

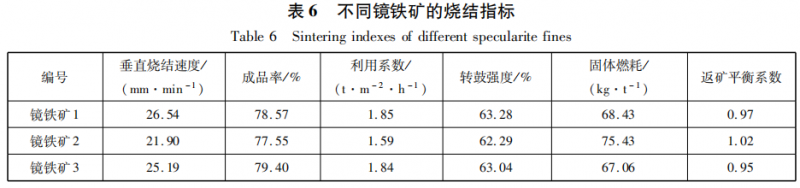

在烧结杯试验达到返矿平衡(0.95〜1.05)的条件下,比较三种镜铁矿的烧结指标,如表6所示。

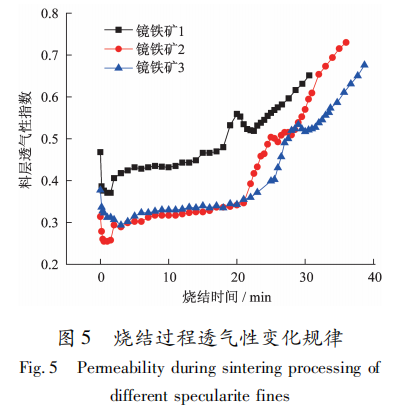

从垂直烧结速度看,镜铁矿1>镜铁矿3m镜铁矿2,这与烧结过程透气性指数的变化规律相吻合(如图5所示),镜铁矿1的烧结过程透气性远好于镜铁矿2和镜铁矿3。这主要是因为镜铁矿1是标准烧结粉矿,粒度较粗;而镜铁矿2和镜铁矿3是经过磨选的铁精粉,粒度细,只能作为黏附颗粒附着在准颗粒上,在干燥和抽风烧结过程中容易脱落,影响透气性。

从成品率看,镜铁矿3>镜铁矿1>镜铁矿2,主要是因为镜铁矿3粒度最细,同化温度低,在熔融带容易被液相吸收同化,而镜铁矿1含有结晶水含量较高,烧损相对较大,成品率较低。因此,烧结速度快的镜铁矿1和成品率高的镜铁矿3,利用系数基本相同,而烧结速度慢且成品率较低的镜铁矿2的利用系数低。

从烧结矿转鼓强度看,镜铁矿1>镜铁矿3>镜铁矿2,这与三种镜铁矿的高温性能中自身的黏结强度指标有良好的对应关系。

从固体燃耗看,镜铁矿2>镜铁矿1>镜铁矿3,三种镜铁矿的微观颗粒形貌中,镜铁矿2颗粒最完整,光滑粒度集中分布在0.15~1.00mm,且无<10μm的微细粒级,因此,无论是将其熔化再结晶还是通过液相将其颗粒包裹,均需要更多的能量。

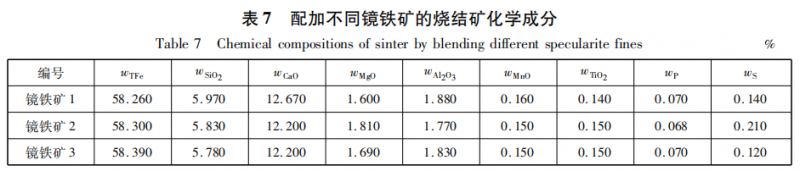

配加不同镜铁矿的烧结矿的化学成分见表7,可见配加镜铁矿后,烧结矿的Al₂O₃及P含量均处于较低的水平。

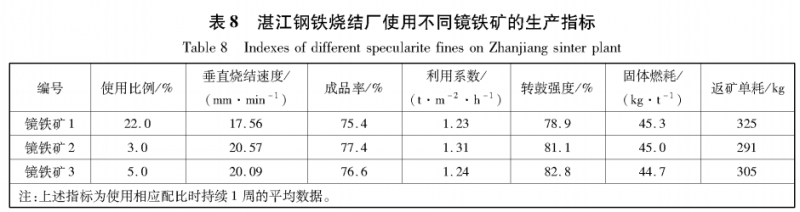

2.3 不同镜铁矿种类对工业生产指标的影响

湛江钢铁烧结厂使用三种镜铁矿生产实际指标如表8所示,从使用比例上看,镜铁矿1的使用比例可达22%,镜铁矿3的使用比例为5%,而镜铁矿2的使用比例仅为3%,与烧结杯试验结果较为吻合。镜铁矿1粒度粗,对料层透气性影响较小,可作为主打矿种配入;而镜铁矿2和3为精粉,粒度较细,为保证料层透气性,配入比例不宜过大;从烧结技术经济指标看,在其他矿种结构基本相同的情况下,小比例配入的镜铁矿2和镜铁矿3的指标全面优于配入22%镜铁矿1的指标,说明镜铁矿比例提高对烧结不利。因此,镜铁矿是一种结晶发育完整、有害杂质含量低的矿种,在烧结矿配矿结构中,可作为功能性矿种调节烧结矿的全铁品位和降低Al₂O₃及有害杂质P等的含量。使用过程中需考虑镜铁矿制粒性能差的特性,搭配制粒性能优异的褐铁矿,达到性能互补的效果。

(1)三种镜铁矿,随着粒度变细(镜铁矿1>镜铁矿2>镜铁矿3) 矿物组成中镜铁矿含量逐渐升高,同时全铁含量逐渐上升,杂质元素含量降低,同化温度降低;但从制粒性能看,中间粒级含量较多,粒度分布窄,颗粒表面最光滑的镜铁矿2最差。

(2)烧结杯试验表明,生料透气性、烧结过程透气性均为镜铁矿1>镜铁矿3>镜铁矿2,烧结机利用系数、成品矿抗压强度亦遵循此规律,固体燃耗镜铁矿3<镜铁矿1<镜铁矿2,粒度处于中间的镜铁矿2各项烧结指标均差于其他两种镜铁矿。

(3)镜铁矿1可作为主打矿种,大比例(20%左右)配入烧结生产;化学成分优异的镜铁矿2和镜铁矿3可作为功能性矿种,小比例(5%左右)配入,以提高烧结矿全铁品位和降低铁水Al₂O₃及P含量。