高炉炉缸圆周工作状态不仅是高炉稳定顺行的基础,更是高炉长寿的基础。在高炉生产和破损调查过程中,会发现以下的现象,如堵住的风口下方炭砖温度可以迅速降低,但对面的炭砖温度会升高;炉缸侵蚀最严重的区域在围管三岔口下方与对面,铁口下方约1.4m处的三角区等。这些现象,都与高炉炉缸圆周工作状态密不可分。那么,炉缸圆周工作状态究竟是怎样对侧壁炭砖造成侵蚀的呢?本文结合某厂1900m³高炉生产实践,对此展开讨论。

1 高炉生产和破损调查中发现的现象

1.1堵住的风口对面发辟温度升高

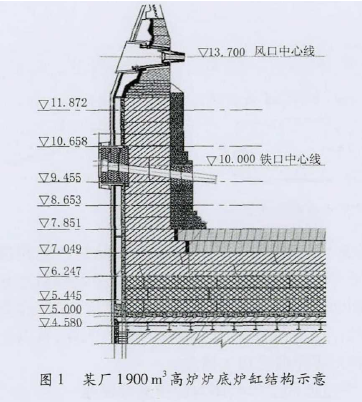

当高炉炉缸侧壁温度严重升高时,操作者往往都会选择堵住温度升高上方对应的风口,一般情况下都能够达到预期效果。某厂1座1900m³高炉在生产7年之后,2017年9月中旬铁口下方1.347m(标高8.653m)处(如图1所示),炉缸侧壁炭砖温度超过了500℃。满铺炭砖上表面的标高7.094m处、陶瓷杯上表面的标高7.851m处,炉缸侧壁炭砖温度温度也都开始升高。至10月下旬,标高8.653m处温度升高至接近800℃,11月1日该处最高点达到了846℃,热风围管三岔口热流强度达到了74872KJ/(m²·h),对应的炉壳温度达到了72℃,高炉处于事故临界状态。

高炉操作者紧急休风2h,堵4个风口,恢复送风之后,采取了降低冶炼强度和加入钒钛矿护炉等一系列措施,至11月11日,标高8.653m处温度由最高846℃降低至500℃以下(如图2所示),热流强度由74872KJ/(m²·h)降至36000KJ/(m²·h),标高7.851m处的温度也由最高的550℃下降至320℃左右。此后逐步打开风口,适度提高了冶炼强度,只留下一个对应热流强度最高处的22号风口,直至2018年2月24日停炉大修。

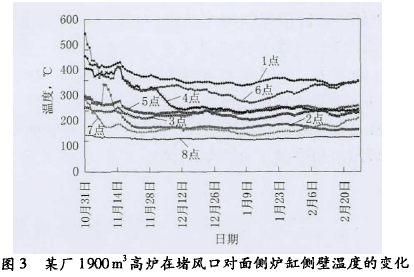

在上述过程中,原来温度和热流强度最高的标高8.653m处,对应的三岔口方向下方,21、22号风口基本处于受控的稳定状态,而与之对180°的标高7.851m的象脚处,对应9、10号风口下方的炭砖温度则呈明显升高态势(如图3所示)。与最初的控制点相比,该点方向最后反倒成了高炉最重点的监控区域。上述事实说明,堵风口可以有效地降低其下方标高8.651m处炉缸炭砖温度,但是控制不住对面不堵风口处炭砖温度的升高;标高8.651m的温降速度明显快于陶瓷杯上表面标高7.851m处(象脚处)的温降速度,这说明堵个别风口阻止不了现在业内所认可的环流,炉缸侵蚀仍在继续。

1.2炉缸侵蚀最严重的区域与三岔口有关

半年之后,这座高炉停炉大修,在破损调查中发现炉缸炭砖整体侵蚀呈不均匀状,最严重的区域为:

(1)热风围管三岔口下方,对应21、22号风口处。水平方向在陶瓷杯上表面,满铺炭砖上表面,与侧壁交接的象脚处,标高7.851m~7.094m;

(2)三岔口的对面,对应7、8号风口处,水平方向也在陶瓷杯上表面,满铺炭砖上表面,与侧壁交接的象脚处,标高同为7.851m~7.094m;

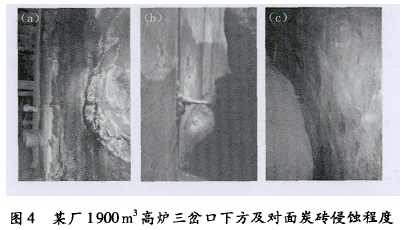

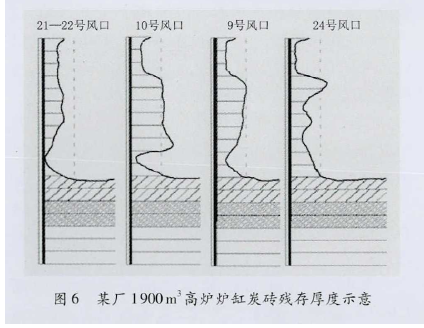

(3)铁口下1.4m左右,与铁口形成大致30°左右夹角的三角区,但其侵蚀程度不及三岔口下方以及对面。图4(a)为标高在满铺炭砖上表面的标高7.049m,对应三岔口下21,22号风口下方,残存炭砖厚度为零,凝铁已经黏结在冷却壁内表面;图4(b)为在护炉后期炉缸侧壁炭砖温度升高明显,标高在陶瓷杯上表面的标高7.049m三岔口对面的7号、8号风口下方残存炭砖也几乎为零,图4(c)为临近的9~13号风口下方,标高7.049m处炭砖残存厚度最薄处为200mm左右。炉缸二段冷却壁内炭砖,即满铺炭砖上表面和陶瓷杯上侵蚀情况如图5所示:三岔口下方对应的21、22、23号风口下方炭砖几乎全部被侵蚀,三叉口对面的8、9、10号风口下面的炭砖也仅存100~200mm。纵向的总体情况如图6所示,三岔口下面的21、22号风口象脚处侵蚀严重,三岔口对面的9、10号风口组合砖下方环炭损毁坏严重,象脚处侵蚀严重;25号风口对应铁口,铁口下方月1.4m处,标高8.653m处(最早报警点)侵蚀严重。

该厂另一座与此设计完全相同、炉缸侧壁温度升高更为严重的高炉,在停炉后所见炭砖侵蚀的位置,程度与这座高炉高度吻合。调查发现,该公司的几座有炉缸侧壁温度升高的高炉都存在这种对应关系,表1记录了几座高炉停炉后侵蚀最严重的部位和未停炉生产状态下炭砖温度最高点与热风三岔口之间的对应关系。进一步调查又发现,国内许多高炉都存在这种现象,几乎是一个共性问题,其内在的机理与规律值得深入研究。

2 炉缸圆周工作状态与侧壁炭砖侵蚀

2.1热风围管三岔口造成各风口进风及鼓风动能不均

高炉工作者一直在关注三岔口与高炉圆周工作和炉缸炭砖侵蚀之间的对应关系。笔者在20世纪80年代初进人鞍钢工作时,老一辈炼铁工作者就要求我们要练好看风口的基本功,看风口不只是学会判断高炉凉热趋势,而是一定要掌握高炉圆周进风量是否均等。那时没有现在这样多的计量仪表设备。在高炉休风、减风时,炉长明确提出要特别注意,热风围管三岔口下方和对面风口的焦炭沉降速度与其他风口的区别,以焦炭沉降速度和向凉向热的反应速度来判断高炉的圆周工作是否均匀。2017年3月,唐钢负责高炉大修的同行也提及,唐钢的几座高炉在大修时都发现,炉缸侵蚀最严重的区域多在热风围管三岔口的对面。北科大梅亚光等人的数值模拟结果有助于解释这一现象,对于5500m³高炉,距离热风围管最近的两个风口风速最大,附近外侧的两个风口则是进风最少;2000m³或800m³高炉,风速最低,进风最少,鼓风动能最小的风口都在热风围管三岔口附近,而对面则是进风最多,风速最高、鼓风动能最大的区域。高炉风口圆周工作的不均匀性随着送风总量的增加而加大,并且高炉越大,各风口鼓风动能的不均匀性也越大。

由生产经验和数学模拟均可发现,炉缸炭砖侵蚀与炉缸圆周工作有关:热风围管三岔口下方和对面的风口鼓风动能与其他风口相比或最强或最弱。当然,也有其他原因所导致的,体现在其他位置上的圆周工作不均匀。这种炉缸圆周工作的不均匀最终造成了其对应下方,严重于其他位置的炉缸炭砖异常侵蚀。众所周知的是,圆周方向上风口直径上的等值分配不等于高炉圆周工作均匀,高炉操作者应该在开炉初期就注意调整三岔口等处的风口布局,保证炉缸圆周工作均匀,这不仅是高炉稳定顺行的需要,更是高炉长寿的需要。

2.2炉缸的纵向涡流及铁口的横流

从上面的分析可以看出,炉缸炭砖侵蚀部位和程度同三岔口有关,与相关风口的鼓风动能有关。风口鼓风动能的差别,决定了各自下方的炭砖侵蚀程度;堵风口操作可以迅速降低其下方的炭砖温度,这些都表明炭砖侵蚀的原发动力来自于炉缸纵向涡流。

日本的炼铁工作者在对小仓2号高炉解剖的过程中,做了CO同位素跟踪实验,取得了渣铁在炉缸内的纵向流动轨迹:从纵向剖面看,高炉风口产生的渣铁从风口喷射向炉内,沿着抛物线方向抵达死料堆外表面,再沿着外表面下降至铁水能够有效流动的凝结层上表面,然后向炉墙折返,形成了一个纵向的渣铁流,并且在炉底和侧壁之间的象脚处形成了涡流[如图7(a)所示];从横向的风口水平断面上看,风口处形成的冶炼产物就近流向铁口处[如图7(b)所示]。从立体上看,纵向象脚处的涡流还要就近流向铁口区,在炉缸内部就还会有象脚处流向铁口的横向或斜向运动,过去所说的环流,笔者认为就是炉底侧壁处的纵向涡流再流向铁口斜向运动的合成。堵风口之所以能够阻止炭砖温度的进一步升高,其实就是从源头上阻止了纵向涡流的产生,保护了堵住的风口下方的炭砖不再遭受进一步的侵蚀。

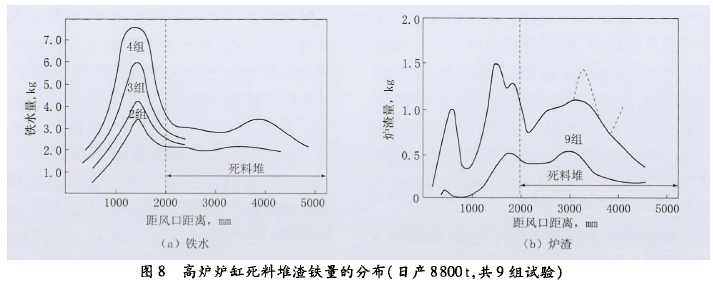

德国炼铁工作者所做的关于死料堆的高炉解剖9组数据证实:在距风口约2m的死料堆的外表面,铁水分布达到最大量。铁水并不是向死料堆内里无限制地渗透,死料堆内的铁量分布是相对固定的。炉渣和铁水一样,也是在距离风口2m的死料堆外表面得到最大量,但是在死料堆内,炉渣的分布量比铁水要多,同时波动也大。死料堆内猹的分布要比铁水的分布均衡许多。外表面的渣量相比铁水要均衡许多(如图8所示),这说明炉缸的活跃程度,炉缸死料堆的填充率最后取决于死料堆中炉渣的含量,不是铁的含量,这与我们在日常生产中的观察中所得出的结论几乎完全一致。

上述2个试验说明,铁水在距风口2m左右的达到最大分布量,并不会向死料堆中大量渗透,无论炉缸活跃与否,都会有有大量的铁水沿着死料堆外表面在炉底靠近炉墙处形成纵向涡流,侵蚀象脚处的炉缸炭砖;在炉缸活跃时,渣量可以更多地向死料堆内部迁移,总体上减少了这种涡流的流量,使得炉缸侧壁温度降低,侵蚀减缓;在炉缸不活跃时,炉渣向死料堆迁移有限,有更多的渣铁形成涡流,侧壁侧壁温度升高,炉缸侧壁的侵蚀加剧。

对某些高炉来讲,三岔口下方的风口是鼓风动能最小的地方,所形成的纵向渣铁流会离炉缸侧壁相对较近,因此,在象脚处所造成的涡流对侧壁炭砖侵蚀也就会比其他区域更为严重;在鼓风动能最强处的三岔口对面,该处的鼓风动能高于其他风口,所形成的的渣铁流携带的能量高于其他部位,它首先破坏的是回旋区下部的炭砖,有能力继续冲向死料堆并再在象脚处形成涡流,对该处的炭砖旋转冲刷,造成这个区域炉缸侧壁炭砖的严重侵蚀。许多高炉解剖都发现,在象脚处并没有大量的焦炭存在,大多是凝铁,但是这些凝铁中含有小于5mm的碎焦炭末。不难想象,在高温状态下,这些夹杂着小炭粒的涡流对炭砖的巨大破坏作用。每个风口下由这些不等的纵向涡流引起的局部侵蚀,在周向上连通起来,就会形成周向不均匀的炉缸象脚侵蚀。

2.3铁口下1.5m左右三角区的炭砖侵蚀

当多个风口形成的纵向涡流从象脚处再就近折向铁口时,会在铁口下方形成一个渣铁高速流的渣铁集中汇集区。宝钢的专家用数学模型推算,不管高炉炉缸死料堆的透液性如何,炉缸炭砖剪切应力最大的地方都在铁口下方1.5m处的三角区,模拟温度场的最高温度区也在铁口下方两侧呈三角区状态分布,而且这里也是铁水流速最高的区域,不难理解,由于上述原因造成了该处炭砖的侵蚀速度快于其他区域。

3 结语

(1)热风围管三岔口会造成炉缸圆周工作不均,这种不均导致了炉缸炭砖圆周侵蚀的不均,侵蚀最严重的区域往往集中于三叉口下方和对面的象脚处。

(2)风口区熔炼的渣铁在象脚处形成涡流后就近流向铁口,所谓环流是纵向涡流和横向流动的合成,纵向涡流是造成炉缸象脚侵蚀的重要原因,鼓风动能提供了纵向涡流的原发动力。渣铁流在铁口下方三角地带汇集形成了高流速导致的高热容区,造成了铁口下三角区的侵蚀。

(3)从高炉投产起,就该注意调整与三岔口有关的风口布局,实现炉缸圆周工作均匀。从设计上,因该避免热风围管三岔口与铁口位置重合。

(4)炉缸活跃程度取决于死料堆对于炉渣的渗透能力,或者说是炉渣在死料堆中的流动能力。炉缸温度、渣的流动性和焦炭粒度构成是影响渗透能力重要因素。