鞍钢股份有限公司炼焦总厂焦炉加热控制系统原设计为离散控制系统,通过人工手动定时测温来调节焦炉加热指导生产操作,存在劳动强度高、检测数据失真不连贯、能源浪费现象。为响应鞍钢集团公司“信息化、智能化”项目建设的要求,通过在线测温设备及DCS控制系统新设备新技术的应用,实现对焦炉温度的连续化检测与精控调节,有效的提升了焦炉的自动化检测与控制水平,同时改善焦炉温度的安定性、降低人工测温劳动强度、节省焦炉加热用煤气量,为焦炉全面实现减员增效、节能减排、安全生产的管理目标奠定了基础。

鞍钢股份有限公司炼焦总厂共有6座55孔6米顶装焦炉、2座50孔6米顶装焦炉以及4座60孔7m顶装焦炉。上述焦炉原设计均采用温度管理制度,采取人工手动测温方式,由测温每工间隔4小时测量一次直行温度,并分别计算机、焦侧标准火道平均温度,根据平均温度与目标温度偏差值,依靠经验,人工调节煤气量及烟道吸力,进行焦炉加热控制。

传统测温加热方式以人工为主导,测温人员存在人为偷懒、视觉误差及雨雪天气等因素影响,必然存在测温偏差与实际不符问题,对于焦炉加热煤气流量的加减不能做到及时科学定量调节控制,不仅浪费煤气量,也不利于焦炭质量的稳定。

近几十年来,为解决人工手动测温存在的问题,国内外焦化行业先后经历了推焦杆测温、炉体电偶测温等技术变革,但由于测温仪器技术的限制和焦炉结构的复杂性,均未能达到预期效果,国内也未能大规模引入应用。

随着检测仪器的技术进步和计算机控制模型的不断成熟完善,2012年以来,炉顶红外测温加热技术逐渐在国内外焦化行业得到应用推广,在确保焦炭质量稳定的同时,极大降低了焦炉能耗。同时为响应鞍钢集团公司“信息化、智能化项目建设”的要求,鞍钢股份炼焦总厂在全厂12座焦炉配套增加智能加热控制系统。

相对传统测温加热方式,焦炉智能加热控制系统在建立在焦炉集散控制系统基础之上,为焦炉的控制与管理提供了全自动化的解决方案。该系统采用温度反馈控制,实现了对焦炉温度的精细化检测与总体调节,有效的提高了焦炉温度的均匀性和安定性,改善焦炭质量,稳定焦炉生产,提升了焦炉的自动化检测与控制水平,为焦炉全面实现减员增效、节能减排的管理目标奠定了基础。与目前现有焦炉离散加热管理控制模式相比,智能加热控制系统具有降低人工劳动强度、消除人工测量误差、节省加热煤气用量、提高焦炭的质量四大优点。

(1)降低人工劳动强度

焦炉手动测温,是指测温工人每隔4小时到炉顶看火孔盖处对指定号进行开盖用手持仪器测量温度,智能加热控制系统自动测温是在焦炉炉顶立火道看火孔盖处固定安装高温红外仪,实现温度数据在线时时采集传输。该方式与人工测温位置相同,测温原理相同,可完全取消4小时人工定时测温或延长测温频次,降低人工劳动强度。

(2)消除人工测量误差

测温工人手动用测温仪测量温度,由于现场站位、雨雪天气及技能经验等外界因素影响,极易造成测量温度数据与实际真实值存在偏差,进而造成调节不准温度控制不理想。

(3)节省加热煤气用量

智能加热控制系统可在线连续测量焦炉立火道温度,实时监视焦炉温度变化趋势,每两个交换周期计算1次机、焦侧均温,并根据目标温度,对焦炉进行温度反馈控制。相对于4小时人工直行测温和加热控制管理模式,可以减少加热煤气流量超调,避免焦炉平均温度大幅波动,使炉温更加合理、稳定,节省了焦炉加热用煤气流量。

(4)提高焦炭质量

焦炉智能加热控制系统采用人工智能优化控制模型算法,可根据历史数据,分析炉温和供热量的相关性,并给出控制参数;同时,该系统具有自整定功能,可跟随焦炉生产工况波动,在合理区间内,自行调整计算参数,确保焦炉温度控制更加精确,避免炉温波动影响焦炭产品质量。

针对传统焦炉离散控制系统存在问题,及焦炉智能加热控制系统应用大趋势,同时响应鞍钢集团公司“信息化、智能化项目建设”的要求,鞍钢股份炼焦总厂在全厂12座焦炉配套增加智能加热控制系统。

4.1目标

通过焦炉智能加热控制系统项目改造应用,实现以下目标:

1)实现每座焦炉全炉标准火道温度自动测量,减少人工直行测温频次,降低岗位工人劳动强度。

2)实现自动计算焦炉直行机侧均温、焦侧均温、均匀系数和安定系数等指标数据,自动生成班报、日报,自动统计高、低温号,昼夜温差等统计数据,生成单炉实时温度、全炉均温、直行温度等多种趋势曲线,指导热工人员调火。

3)在焦炉集散控制系统基础之上,新增控制系统,通过数据读取,实现主管煤气流量和分烟道吸力翻板全自动控制,达到每两个交换周期调节1次,使炉温控制更加稳定、精准,在确保焦炭质量稳定的同时,减少加热煤气流量超调,避免温度大幅波动,节省煤气量。

4.2实施方案

在原有焦炉集散控制系统基础之上,新增相关设施,包括炉顶自动测温设备、辅助制氮机气源设备、控制系统、工程师站、操作员站和配套应用软件,构成焦炉智能加热控制系统。焦炉智能加热控制系统如下图1所示。

图1焦炉智能加热控制系统

4.3系统构成

4.3.1炉顶自动测温设备

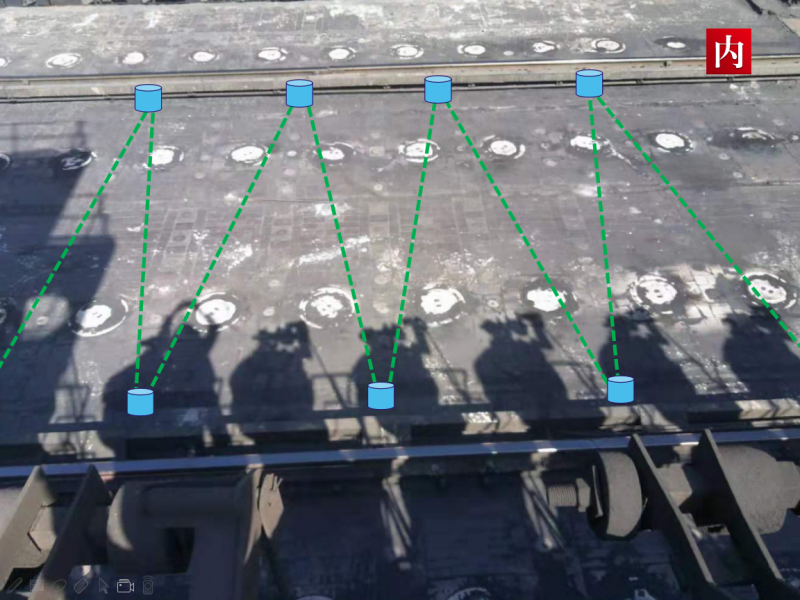

炉顶自动测温设备安装位置是决定智能加热系统稳定运行关键因素,经比较,在炉顶机焦侧标准火道前后,贴近煤车轨道附近,选择两个有代表性的立火道,作为测温火道,测温火道尽可能远离装煤孔盖,防止装煤生产时火焰烘烤测温设备及管线,延长使用寿命。对于每座焦炉边炉机、焦两侧分别安装2台高温红外仪,其它炉号每个燃烧室安装1台高温红外仪,连续在线测量立火道温度,结合人工手动测温数据,分析标准火道与代表火道数学关系模型,通过补偿计算方式得出标准火道温度,进而全炉机、焦侧标准火道温度,以及均匀系数和安定系数。鉴于现场实际情况,最终确定7米焦炉测温火道为10火道和26火道,6米焦炉选定测温火道为9和24火道,呈单W型排布,测温仪现场安装布置如下图2所示。

图2测温仪现场安装布置

4.3.2其它配套设备

气源辅助设备为小型制氮机,制氮量为30m³/h,现场安放于焦炉中间二层间台以便于日常维护;控制系统与工程师站、操作员站均放置在焦炉操作室,控制系统采用与各作业区原有焦炉控制系统品牌一致,确保网络通讯畅通。

4.3.3应用软件

智能加热控制系统软件是焦炉智能加热改造项目核心,由数据采集软件、手动测温软件、自动测温软件、优化控制软件组成。采用SQLServer数据库,在VisualStudio平台下,用高级语言开发,功能强大,适应性强,符合焦炉工艺原理。

数据采集软件

通过OPC协议,实现对DCS系统数据的采集和下传;分库存储数据,确保海量数据查询性能;提供实时数据显示,历史数据查询,趋势曲线显示等功能。

手动测温软件

提供直行、横排、边火道与焦饼的温度管理,支持多种曲线及报表查询、打印;兼容国内外多种主流红外线高温计;软件适用性与通用性强,参数设置灵活。

自动测温软件

组态设置焦炉基础数据、系统计算参数等;自动测量全炉标准火道温度,实时监视焦炉温度变化趋势;自动计算直行温度均匀系数、安定系数、机焦侧均温;自动生成直行测温次报、班报、日报;显示测温曲线、异常报警等。

优化控制软件

根据被控焦炉真实数据分析焦炉温度与流量相关性;根据历史数据,整定控制模型参数;组态设置控制模型基本参数;根据焦炉的温度和压力,对主管流量和分烟道吸力进行有效控制;采用温度反馈控制方式,通过改变主管流量控制焦炉的平均温度,提高炉温的安定性。

4.4优化控制

4.4.1控制对象

在周转时间一定的前提下,根据焦炉的温度和压力数据,对主管流量和分烟道吸力进行控制。富煤气加热时,控制焦炉煤气主管流量/压力,机、焦侧分烟道吸力。贫煤气加热时,分别控制机、焦侧高炉煤气主管流量/压力,机、焦侧分烟道吸力。控制对象根据原有焦炉实际情况,选择远程给定流量或压力设定值,原焦炉控制系统根据远程设定值,进行自动控制调节。

4.4.2控制方案

采用温度反馈控制方式,通过改变主管流量控制焦炉的平均温度,提高炉温的稳定性。根据自动测温数据计算焦炉平均温度,与目标温度比较,计算温度偏差值,通过模型预测计算,得到主管流量/压力修正值,进行反馈控制。

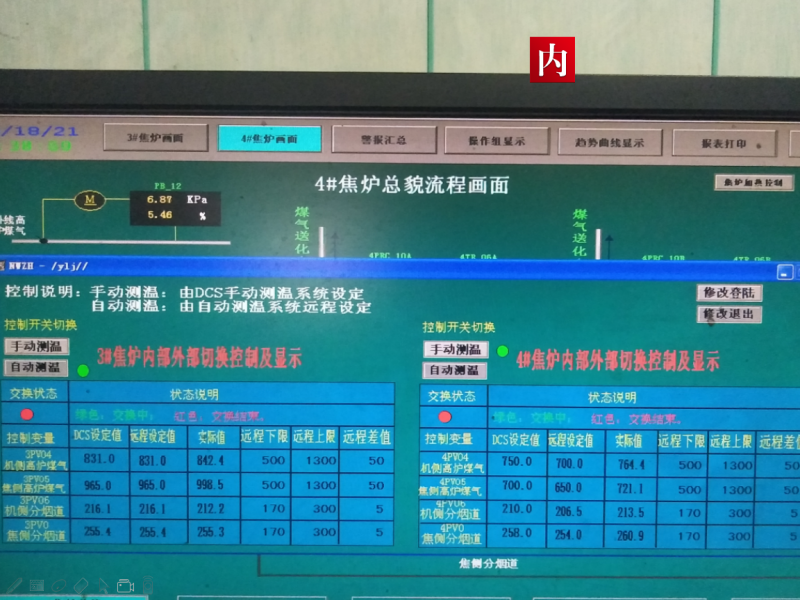

4.4.3原有控制系统的改造

对原有焦炉控制系统程序进行改造,对焦炉加热控制模式设定画面,该画面显示当前焦炉的“控制模式”、“交换状态”以及参与控制的仪表的位号、DCS设定值、远程设定值和上下限值。DCS操作工可以通过焦炉加热控制模式设定页面如图3所示,随时切换焦炉加热控制模式。

图3焦炉加热控制模式设定画面

如上图所示,焦炉加热的控制模式分为两种,分别是智能控制和DCS控制,点击“控制模式”按钮,可以切换焦炉的控制模式。智能控制:控制对象的设定值由焦炉新增加热系统自动计算数据,每间隔2个交换周期计算一次,并发送给焦炉控制系统,焦炉控制系统根据远程设定值,全自动调节。DCS控制:DCS操作工根据4小时人工手动测温数据,人工调整控制对象的设定值,焦炉控制系统根据人工设定值,全自动调节。

4.5注意事项

为保障焦炉自动加热控制安全稳定,避免异常控制影响焦炉生产,造成恶性生产事故,焦炉智能加热系统投入使用时候需关注如下几点:

(1)自动测温数据异常报警,异常数据不参与均值计算,不参与加热控制;

(2)控制对象远程设定值设置上下限,数据发送给焦炉控制系统前,需进行限值判断;

(3)控制对象远程设定值设置增量限幅,每次控制值变化量不允许超出限幅;

(4)焦炉DCS操作人员在控制模式切换前后,一定要记录当前设定值,并确认是否切换成功。

焦炉智能加热控制系统投产应用后,较传统测温加热方式相比,实现了对焦炉加热的精细化管控,有效的提高了焦炉温度的均匀性和安定性,降低岗位人员劳动强度,实现转岗20人,确保焦炭质量的同时节约了煤气量,实现节省加热用煤气量1.5%以上,炼焦总厂实现年节能1047196GJ,年创效3384.54万元。从运行效果来看,此改造项目的顺利实施,可广泛在国内外六米、七米顶装焦炉推广使用。