为进一步优化和控制氧枪的吹炼性能,研发了一种260t转炉用新型双结构氧枪,从理论上对比了双结构氧枪和传统氧枪与熔池作用的冲击坑特性;将所设计的双结构氧枪应用于工业实验,统计分析了双结构氧枪的关键吹炼参数,并与目前的传统氧枪的吹炼特性进行了对比,结果显示:双结构氧枪的各项关键吹炼指标对比传统氧枪优势明显,其中吹氧时间平均缩短了近50s,对熔池的吹炼强度有所提高;脱磷率平均提高3%左右,平均钢铁料消耗降低了15kg/t。

1 绪论

在转炉炼钢过程中,高压氧通过氧枪喷嘴转化为超音速射流,喷射到熔池中。射流的动力学行为对于供氧和造渣起着重要作用。吹炼过程中复杂的物理现象与射流对熔池的冲击作用密切相关。长期以来,对氧枪多股射流吹炼特性的研究一直是一个热点,对传统氧枪在各种条件下的不断认知以及相关知识的不断积累,为转炉炼钢做出了重要贡献。然而,随着对提高生产效率和降低成本的需求不断增加,此类常规氧枪由于其固有的特性和操作因素的局限性,已经很难为进一步优化和控制冶金性能提供满意的解决方案。这也促使人们考虑采用各种新型结构氧枪来改善其吹炼性能,这其中一种双结构氧枪逐渐受到重视。

双结构氧枪的特点是其射流喷孔具有两组不同倾角和不同气体流量,且两组喷孔的出口轴心距也不同。因此,与传统氧枪相比,双结构氧枪可以提供更广泛的设计参数。基于水模型实验和数值模拟,一些研究表明双结构氧枪在改善冶金性能方面具有巨大的优势和潜在的使用价值。然而,在工业生产条件下,双参数射流并没有广泛应用于转炉。

本文的目的是通过工业实验获取关键的冶炼参数并进行统计分析,以了解新型双结构氧枪的吹炼特性,并将结果与目前的传统氧枪进行比较。

2 喷头射流与熔池相互作用的理论分析

▲图1 冲击坑深度对比分析

转炉反应动力学研究表明,氧气射流必须对熔池产生一定的冲击深度才能实现熔池的均匀运动从而获得良好的反应速率。氧气射流冲击熔池的深度是评价射流对熔池作用的重要指标。如冲击力过小,则冲击深度不够,熔池吸氧程度降低,氧的利用率和脱碳速度减小;冲击力过大,冲击深度深,则易于损坏炉底和影响化渣。为考察260t转炉用氧枪喷头射流对熔池的作用情况,根据Flinn公式计算了射流对熔池的穿透深度。

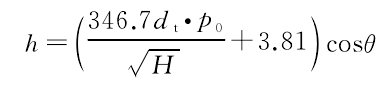

▲ (1)

式中,h为穿透深度,cm;H为枪位高度,cm;θ为喷孔倾角,°;dt为喉口直径,cm;P0为氧气滞止压力,MPa。

对于双结构氧枪,大流量,小角度的内侧喷孔对冲击深度起到主要的作用,因此减少射流的角度,并增大射流流股的流量可以增加冲击坑的深度。以内孔14°,流量比65%为例,则不同枪位下和不同流量下的冲击坑深度与原五孔氧枪对比结果如图1所示,从图中可以看出在相同的供氧流量下,随着枪位的下降冲击深度越深;枪位一定时,随着供氧流量的增大,冲击深度加深,53000Nm3/h流量下新型双结构氧枪的冲击坑深度比传统氧枪的要深(12.53-14.46)cm。

▲图2 冲击坑面积对比分析

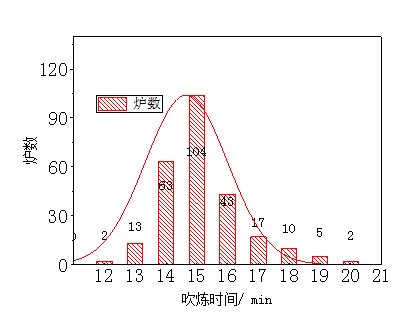

要实现转炉熔池平稳、均匀的运动,射流除了要对熔池产生一定的冲击深度之外还必须要有合适的冲击面积。根据熔池反应面积与枪位高度和喷头参数关系,可得出式(2)。

▲ (2)

式中,A为熔池反应面积,㎡;R为反应区半径,m;L为喷孔中心与喷头中心的距离,m;α为氧气射流膨胀半角,α=9°。根据式(2)计算得出氧枪枪位与冲击面积的关系如图2所示。从图中可见,氧枪枪位越低冲击面积越小。研究表明,增大氧气射流对熔池冲击面积可加速初期渣的形成,缩短吹炼时间,同时快速形成的泡沫渣可对转炉烟尘起到“过滤”作用,对飞溅的金属有一定的缓冲作用,可减少吹炼时金属的损失。因此,冶炼前期在保证合适冲击深度的同时适当提高氧枪枪位,扩大冲击有利于初期渣快速形成。53000Nm3/h流量下新型双结构氧枪的冲击坑面积比传统氧枪的要大(0.62-1.05)㎡。

3 实验装备与过程

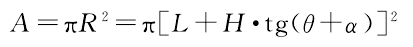

本实验所用双结构氧枪喷头如图3所示,该喷头由中钢集团鞍山热能研究院锻造加工,材质为纯紫铜。尺寸具体见表1。

▲图3 双结构氧枪喷头结构

▲表1 260t 转炉用普通氧枪和双结构氧枪的几何参数

实验地点在某钢厂260t转炉进行,转炉炉龄为4000-5000炉。实验用铁水成分见表1。数据采集包括一个氧枪寿命周期下的所有有效炉次,冶炼钢种为低硅铝钢,分析的关键技术参数包括:吹氧时间、耗氧和供氧强、钢铁消耗量、渣耗以及脱磷率等。同时将关键参数与当下使用的普通氧枪进行对比。

吹炼过程的关键操作参数包括:铁水量装入230-255t,废钢量装入25-50t,总装入量控制在280±5t;石灰加入总量的80%~100%在开吹6min内加入,石灰石在开吹3min之内全部加入,轻烧镁球在兑铁结束之后开吹前一次性加入,保证终点渣中MgO在8%~12%;使用烧结矿的炉次在前3min内全部加完,铁碳球、菱镁石加入量不大于1.0吨/批;总管氧压≥1.4MPa,工作氧压0.9MPa~1.1MPa,供氧流量为53000Nm3/h;结合新型氧枪的结构特点,开吹枪位变化范围在2.8m~3.2m;过程枪位在2.4m~2.8m;拉碳枪位2.1m~2.4m,实际依据现场有变化。为保证实验的合理性,预处理铁水成分稳定,并且新、旧氧枪所用铁水成分的平均值差别不大,实验统计了有效277炉新型结构氧枪吹炼用铁水以及300炉旧枪用铁水,具体见表2所示。

▲表2 预处理铁水成分对比

4 结果分析与讨论

1)一个氧枪寿命周期的关键吹炼参数统计

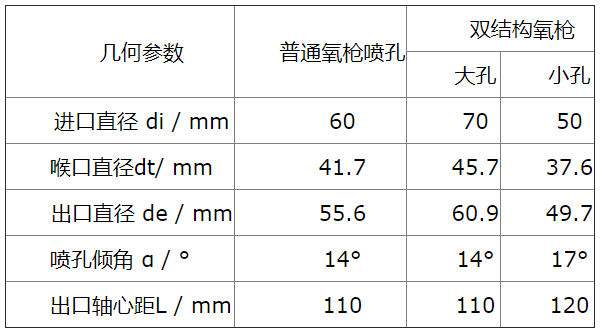

吹炼时间与射流特征以及射流与熔池作用的冲击坑的形貌密切相关,良好的射流行为以及合理的冲击坑形貌是缩短吹炼时间的前提。比如合理范围内的冲击坑深度越深,冲击坑面积越大,则越有利于吹炼过程的开展。而冲击坑的形状和尺寸与氧枪喷头的出口马赫数、喷头出口间距,倾角以及喷口的流量等一系列的设计参数密切相关。图4统计了一个氧枪寿命周期下的有效吹炼炉次的吹氧时间,可以发现,双结构氧枪的吹氧时间大多集中在(14-16)min。其中15min以内完成吹炼的炉次占到了总炉次的69.7%。

▲图4 吹炼时间统计

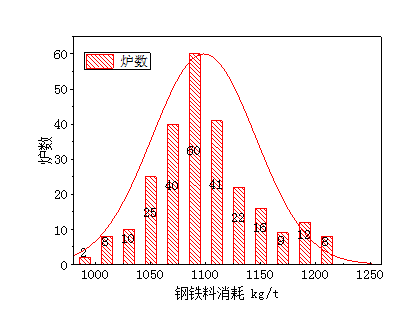

钢铁料消耗是钢铁冶炼过程中一个重要的经济技术指标,占转炉生产成本的(80-85)%。降低钢铁料消耗是目前各钢铁企业降低成本的一个主要手段。钢铁料消耗不仅能反映企业的炼钢技术水平,也反映其相应的管理水平,对企业的成本控制具有重要意义。对于新型结构氧枪的钢铁料消耗进行统计发现(如图5),平均钢铁料消耗在1100kg/t,其中1100kg/t以下的炉次数占到了总炉次数的58.3%。

▲图5 钢铁料消耗统计

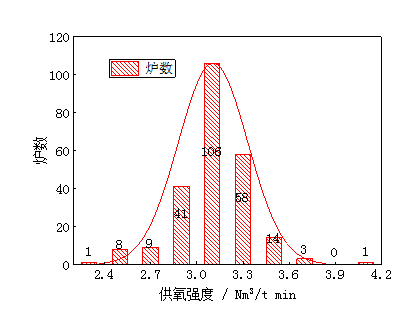

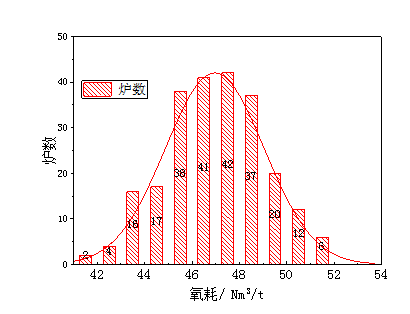

供氧强度是指在炼钢过程中单位时间对转炉熔池中每吨钢水的供氧量。提高大型转炉的供氧强度能够加快转炉炼钢的冶炼反应速度,改善反应的动力学条件,使碳氧反应加快,使脱硫、脱磷反应更接近平衡,从而缩短转炉供氧时间,提高转炉作业率,当然过高的供氧强度也会引起吹炼过程中喷溅等问题。因此合理的氧枪设计以及正确的氧枪操作规程是提高供氧强度的有效措施。统计新型结构氧枪的供氧强度集中在2.9-3.3Nm3/tmin,在3.1Nm3/tmin以上的炉次占比统计数值的52.3%,对应的氧耗在46-49Nm3/t。

▲图6 供氧强度统计

▲图7 氧耗统计

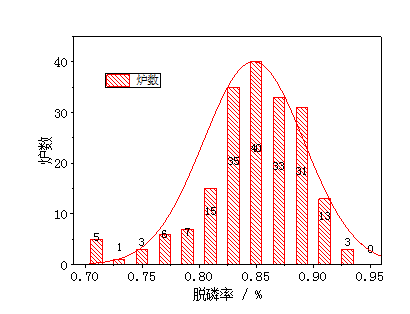

▲图8 脱磷率统计

钢中磷含量高时,会显著降低钢的韧性和塑性,产生脆性现象。为有效解决转炉脱磷难题,国内众多钢铁企业对转炉脱磷工艺进行广泛的研究与实践,取得了一定的实际效果。从转炉脱磷的工艺来看,使用新型氧枪的脱磷率稳定在(83-87)%,这表明新枪的脱磷效果较好。

2)吹炼特性对比

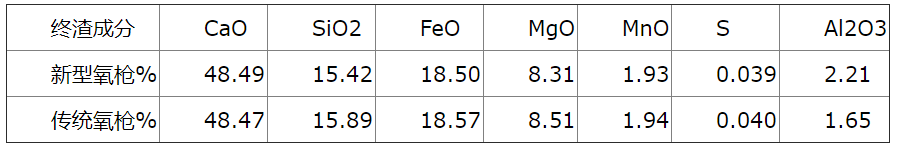

冶炼过程与出钢成分和终点渣成分密切相关,钢液的温度以及成分达到所炼钢种的要求不同都会对冶炼过程产生不同影响,由于本实验冶炼钢种相同,因此在出钢成分上差别不大,实验统计了有效277炉新型结构氧枪吹炼用铁水以及300炉原枪用铁水,新枪与原枪的吹炼终渣成分的均值见表3,出钢成分见表4,可以发现终渣成分和出钢成分都很相近,无明显差别。

▲表3 终渣成分的平均值对比

▲表4 出钢成分的平均值对比

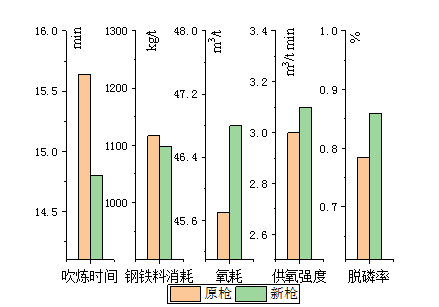

▲图9 原枪与新枪的关键参数对比

对比原5孔氧枪,双结构氧枪的平均吹氧时间缩短了近50s,脱磷率略有提高。主要原因在于双结构氧枪喷头的双角度、双流量的布置特点。大流量小倾角内置喷头,提高了射流对熔池的冲击强度,从而缩短了吹氧时间;小流量大倾角外置喷头,增加了射流流股的融合距离,减缓了流股的速度衰减从而形成了更大的冲击面积,保证了化渣效果。提高大型转炉的供氧强度能够有效提高转炉效率,得益于吹炼时间的缩短,双结构氧枪的氧耗有所下降,供氧强度比原5孔氧枪提高了0.16m3/(t·min)。新型双结构氧枪的平均钢铁料消耗比原5孔氧枪的降低了15kg/t,这与新枪良好的化渣效果密不可分,此外新枪在减小炉外喷溅上的优势也是导致钢铁料消耗指标的重要原因。

5 结论

采用双参数设计的氧枪在冲击坑深度和冲击坑宽度上都比传统氧枪具有一定优势,这对于提高射流的搅拌强度同时提高化渣效果具有积极的效果。

一个氧枪寿命周期的关键吹炼参数统计表明双结构氧枪的适用性较强,关键指标具有优势。

与传统氧枪相比,双结构氧枪的吹氧时间平均缩短了近50s;脱磷率平均提高3%左右,各别钢种可到达7%,脱磷效果优秀;平均钢铁料消耗降低了15kg/t;供氧强度提高了0.16m3/(t·min)。