一 研究的背景与问题

近年来,在热连轧智能工厂建设的探索与实践中,轧线的“无人驾驶”(自动轧钢、一键轧钢)理念深受推崇,可有效减少操作人员的频繁干预,提升生产稳定性、生产效率与产品质量。目前,限制热连轧“无人驾驶”的主要瓶颈为粗轧的翘扣头、镰刀弯以及精轧机架间跑偏等运行非对称问题。热轧运行非对称会造成带钢楔形指标波动与整体中心线偏移,在薄规格轧制过程中极易产生机架间浪形,影响产品质量与成材率;同时,带钢翘扣头、跑偏会造成表面与边部损伤,并对轧辊、导卫等设备造成损害,严重时会引起机架间甩尾和堆钢事故。目前生产过程中,非对称控制依赖操作工凭经验进行人工观察与调节,缺乏准确的监测手段,操作难度大,控制精度和稳定性差。 通过近十年持续的研发投入,北京科技大学工程技术研究院(简称“北科工研”)已开发包含翘扣头、镰刀弯、机架间跑偏的系列非对称在线测控技术,并实现稳定工业应用,能够有效抑制运行非对称问题,降低薄规格产品的甩尾率与废钢概率,提高轧制稳定性。

二 解决问题的技术思路与方案

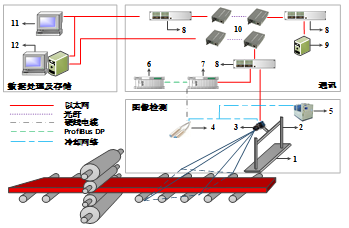

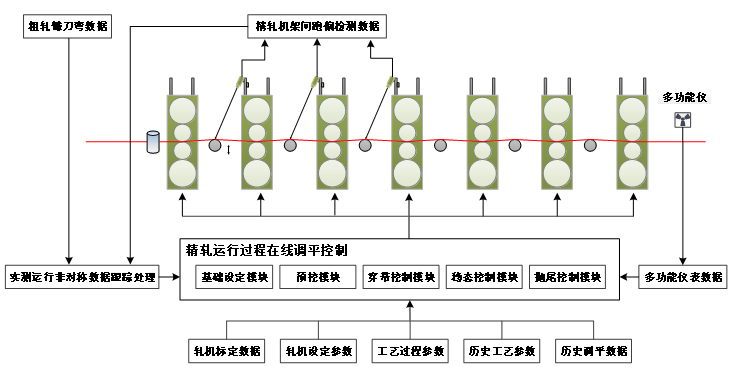

热连轧运行非对称测控技术,包括粗轧中间坯镰刀弯、翘扣头以及精轧机架间跑偏的在线检测与自动控制系统,总体方案思路如图1所示。

图1 总体方案目标

其中,镰刀弯与翘扣头检测仪表,可根据现场条件灵活布置于粗轧机的入口或者出口;精轧机架间跑偏检测仪表,也可以根据监控要求选择安装机架。检测仪表人机界面放置于操作台,用于实现非对称运行状态的人工监控与操作支持。同时,自动调平计算模型可以计算出建议辊缝调平值供人工操作采用,形成半自动控制;也可以通过相应的控制系统接口配置,自动下达辊缝调平值,实现全自动控制。

三 主要技术内容与特色

热连轧运行非对称测控技术,包括检测系统与控制系统两个方面,技术内容介绍如下。

1 热连轧运行非对称检测系统

热连轧运行非对称检测系统主要工作原理为:通过安装在粗轧机出入口(或精轧机架间)的工业CCD相机,当中间坯(或带钢)进入相机拍摄视野范围时,咬钢信号与基础自动化级(一级)实时工艺参数及通过工作站传输至图像处理服务器,过程自动化级(二级)设定参数通过以太网传输至服务器,根据咬钢等信号触发的相机逻辑控制,一级与二级工艺参数用于设置相机的拍摄参数,设置完成后,相机开始按照设定的频率进行采样,当中间坯(带钢)离开相机视野范围时,停止拍摄;采集到的图像通过网络传输至服务器,服务器将采集到的图像进行存储和处理,得到中间坯的镰刀弯、翘扣头以及带钢的跑偏信息,并通过人机界面进行显示,实现检测功能。

图2 镰刀弯测控系统硬件组成

(1—安装平台;2—相机安装支架;3—面阵CCD相机;4—热金属检测器;5—冷却设备;6—粗轧一级工作站;7—镰刀弯一级工作站;8—交换机;9—二级服务器;10—光电转换器;11—HMI(人机画面);12—服务器)

以镰刀弯检测系统为例,其硬件组成与系统布置见图2。检测系统硬件主要通讯模块、图像检测及安装平台、数据存储和辅系统等四部分构成。其中,通讯部分由西门子PLC、交换机、光转及相应线缆组成,主要用于一级与二级工艺数据的传输及系统逻辑控制信号和图像数据的传输;检测部分主要由安装平台、相机安装支架及工业CCD相机和镜头组成,主要用于中间坯图像的拍摄及相机自由度调整;数据存储部分主要由高性能服务器和显示器组成,用于图像数据处理、工艺数据的存储和归档以及人机交互;辅系统主要包括热检和冷却系统,前者用于热源信号的检测并作为相机控制信号的输入,后者主要用于提供循环冷却水,以保证相机的正常工作。

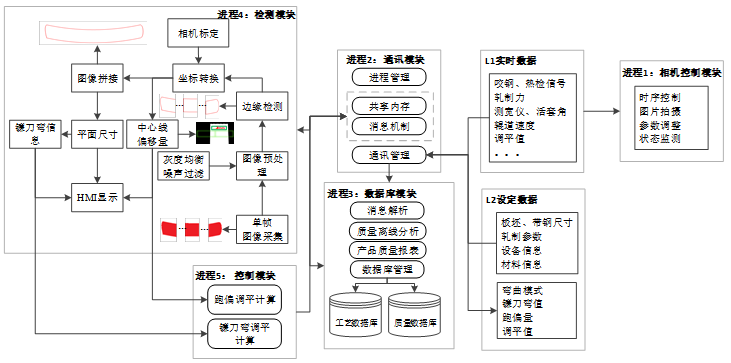

运行非对称检测系统的软件部分主要包括相机控制程序、通讯程序、数据归档程序、检测程序等部分组成,整体构架见图3。其中,相机控制程序主要实现相机的参数设定和状态监控;通讯程序完成多进程管理以及与轧线一级和二级的通讯管理,并为检测模块与数据库模块的线程间通讯提供平台;数据归档程序完成检测程序所需数据及测量结果的发送与接收,并对工艺数据库和质量数据库进行维护,最终实现检测结果的离线分析与报表功能;检测程序通过图像处理,完成粗轧镰刀弯和精轧带钢跑偏的检测,并进行可视化动态展示。对于中间坯镰刀弯图像,需要将多张局部图像进行拼接,得到中间坯整体轮廓图像,才能提取到完整的镰刀弯信息;对于翘扣头与精轧带钢跑偏图像,则不需要进行拼接,将采样图像进行实时处理,得到连续变化的中心线偏移点坐标,即中心线偏移量。

图3 热连轧运行非对称测控系统软件构架

2 热连轧运行非对称自动调平控制系统

(1)粗轧中间坯镰刀弯自动控制模型

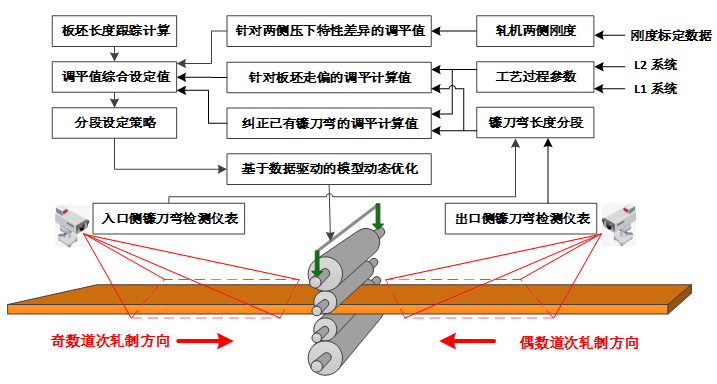

粗轧中间坯镰刀弯自动控制模型,依据机架前、后的镰刀弯检测仪表获得的中间坯镰刀弯实测数据计算辊缝倾斜调整量,用以在下一道次开轧前自动设定下达。其技术路线如下图所示:

图4 粗轧中间坯镰刀弯自动控制技术路线

a. 针对轧机两侧压下特性差异的调平计算模型

依据轧机两侧刚度差进行变形过程弹塑性分析,基于弹跳方程和改进影响函数法建立辊系弹性变形计算模型,在此基础上计算由两侧刚度引起的“辊系-轧件”系统的辊缝倾斜量,并进一步结合轧辊磨损、热膨胀、辊缝自学习等因子计算调平补偿值。

b. 针对板坯走偏的调平计算模型

通过辊系的弹性变形和轧件的塑性变形规律建立板坯走偏与出口板坯楔形及两侧轧制力偏差的关系,在此基础上根据镰刀弯检测仪表获得的道次入口板坯走偏数据,计算基于板坯走偏的镰刀弯调平补偿值,以消除道次入口板坯走偏造成的出口板坯楔形和镰刀弯。

c. 纠正已有镰刀弯的调平计算模型

通过镰刀弯检测仪表,得到本道次入口板坯两侧的相对延伸比例,根据体积不变原理,并结合三维塑性变形流动因子计算,可以预报得到道次出口板坯楔形和镰刀弯程度,在此基础上,通过辊系的弹性变形和轧件的塑性变形规律可以推导得到纠正已有镰刀弯的调平计算模型。

d. 镰刀弯分段策略与调平值综合设定模型

设计对板坯全长镰刀弯的分段策略,对各分段内分别基于轧机两侧刚度差、消除道次入口板坯走偏影响和纠正建立的镰刀弯调平计算模型计算结果进行综合,可以得到针对下一道次各个分段的镰刀弯辊缝调平设定值。

e. 基于数据驱动的模型动态优化

通过T-S模糊模型,动态分析镰刀弯控制效果,建立粗轧镰刀弯生成过程的时变数学描述,动态优化特征功效系数,每道次轧制完成后,更新调平模型关键参数。

(2)粗轧中间坯翘扣头自动控制模型

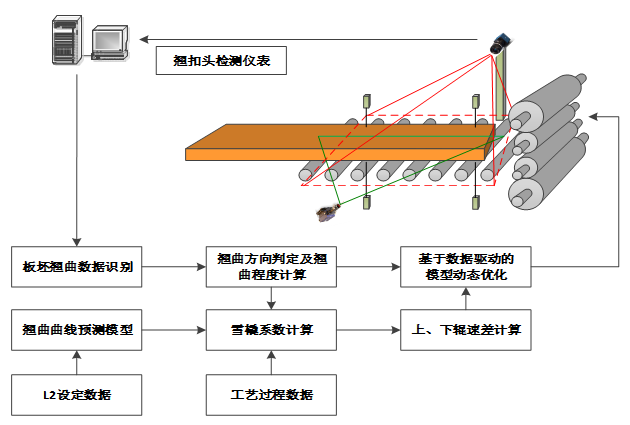

粗轧中间坯翘扣头自动控制模型,依据机架前、后的翘扣头检测仪表获得的道次间中间坯头尾上翘或下扣程度,计算粗轧机上、下辊速差的调整量,在下一道次开轧前自动设定下达。其技术方案如下图所示:

图5 粗轧中间坯翘扣头自动控制技术路线

a. 翘曲曲线预测模型

采用显式动力弹塑性有限元对中间坯轧制过程头部翘曲形成机理进行仿真分析,并依据轧制变形理论,推导得到基于各影响因素如上、下工作辊直径、工作辊线速度、工作辊摩擦系数等计算中间坯翘曲程度的翘曲曲线预测模型。

b. 雪橇系数设定模型

对翘扣头检测系统的实测数据进行识别,提取翘曲方向与程度特征数据,在此基础上依据翘曲曲线预测模型以及异步轧制的后滑模型,计算雪橇系数设定值,并计算得到轧辊上下辊速差修正量,用于下一道次的设定,实现翘扣头优化控制。

c. 基于数据驱动的模型动态优化

基于机器学习方法,通过采集翘扣头实际检测值与工艺过程参数控制,动态补偿翘曲曲线预测模型、调整雪橇系数与上下辊速差计算值,提高模型计算精度以及针对工况干扰因素的适应性。

(3)精轧机架间跑偏自动控制模型

精轧机架间跑偏自动控制模型,依据精轧入口镰刀弯、机架间跑偏以及出口多功能仪实测数据,针对预设定、穿带、稳态及抛尾整个精轧运行过程实现调平值自动计算与动态下达。其技术路线如下图所示:

图6 精轧机架间跑偏自动控制技术路线图

a. 基于轧制单元的基础设定模块

根据轧机两侧压下特性不同的辊缝调平值,通过自动计算轧机两侧刚度等非对称压下特性,计算两侧辊缝调平补偿量。

b. 精轧调平预设定模块

基于来料镰刀弯实测数据与立辊位置信息的辊缝调平设定值。通过提取粗轧末道次镰刀弯的模态与特征参数,并根据立辊开口度与偏移量预报精轧入口跑偏信息,计算调平预设定值,实现精轧咬钢前的辊缝预摆,消除由来料因素造成的机架间跑偏。

c. 穿带跑偏控制模块

基于机架间跑偏实测数据的穿带过程自动纠偏控制。以上一机架咬钢信号作为触发条件,通过机架间实时测量带钢头部位置偏移数据,结合各机架轧制力、活套张力等工艺过程信息,计算得到下一机架的辊缝预控值,保障穿带过程对中性。

d. 稳态轧制非对称控制模块

在稳态生产过程中的全机架自动纠偏控制。针对上游机架,利用机架间跑偏实测数据进行上一机架自动纠偏控制;针对下游机架,利用精轧F7出口多功能仪测量的楔形、平坦度建立非对称评价参数,并综合各机架轧制力、活套张力等工艺过程信息,调整F4~F7机架辊缝调平值。

e. 抛钢动态控制模块

针对带尾抛钢过程的自动纠偏控制。通过粗轧镰刀弯数据,以及精轧机架间跑偏实测数据动态计算下一机架的辊缝动态调整值,结合各机架轧制力、活套张力等工艺过程信息,实现带尾偏移量的快速纠正,减少甩尾发生概率。

四 应用情况与效果

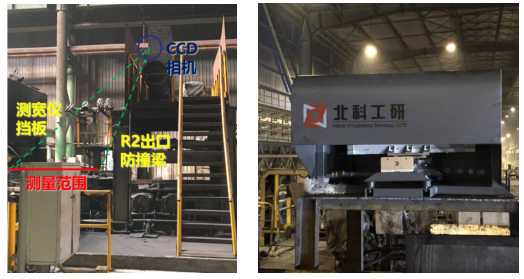

热连轧运行非对称测控系统在国内多条热连轧产线进行现场应用并实现稳定运行,其在现场的安装位置见下图:

图7 运行非对称测控系统检测设备现场安装图

如上图所示,镰刀弯检测设备安装在粗轧R2出口防撞梁平台上,精轧跑偏设备安装在F2轧机出口,通讯部分安装在地下线缆室,就地箱和冷却设备安装在检测设备附近,服务器放置于二级机房,终端置于操作台。

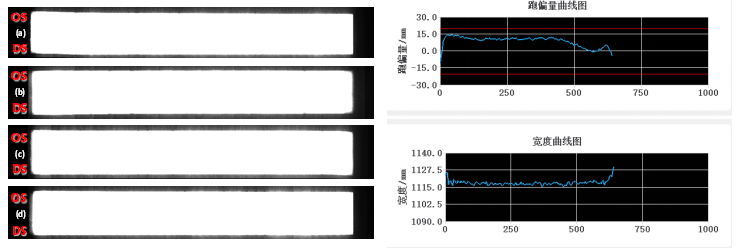

下图为通过检测系统获取的测量结果,分别为在“3+3”轧制模式下R2第3道次的4种不同弯曲形状的中间坯形状,分别为OS侧C型弯曲、DS侧C型曲、S型弯曲和M型弯曲,以及精轧机组带钢跑偏和宽度的检测值。实际现场应用证明,镰刀弯和跑偏的检测精度分别达到±3mm和±2mm以内。

(a)OS侧C型弯曲;(b)DS侧C型弯曲;(c)S型弯曲;(d)M型弯曲

图8 运行非对称测控系统检测结果

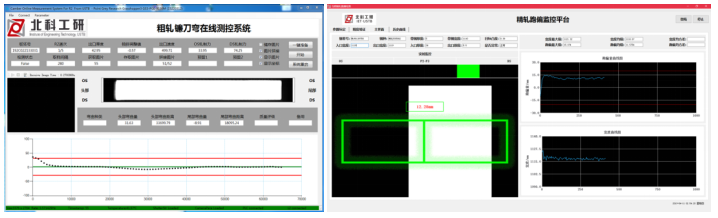

粗轧镰刀弯和精轧跑偏主界面分别见图9(a)、(b)。通过该人机界面可给出建议辊缝倾斜调整值,指导操作人员实施调平控制,如图10所示。同时,系统可以投入自动调平控制模式,针对粗轧、精轧各个工序进行自动纠偏控制。

图9 热连轧运行非对称测控系统主界面

图10 精轧机架间跑偏检测支持操作工人工调平控制

系统整体实施效果为:

1、针对粗轧镰刀弯、翘扣头以及精轧机架间跑偏,实现自动调平控制,人员工作模式从频繁干预操作转变为生产监控为主。

2、有效提高全线非对称质量的控制水平,减少粗轧中间坯头尾偏移及翘曲。

3、有效抑制堆钢、甩尾发生概率,减少由此造成的停机处理、设备维护时间,大幅度降低甩尾率,提高楔形命中率。