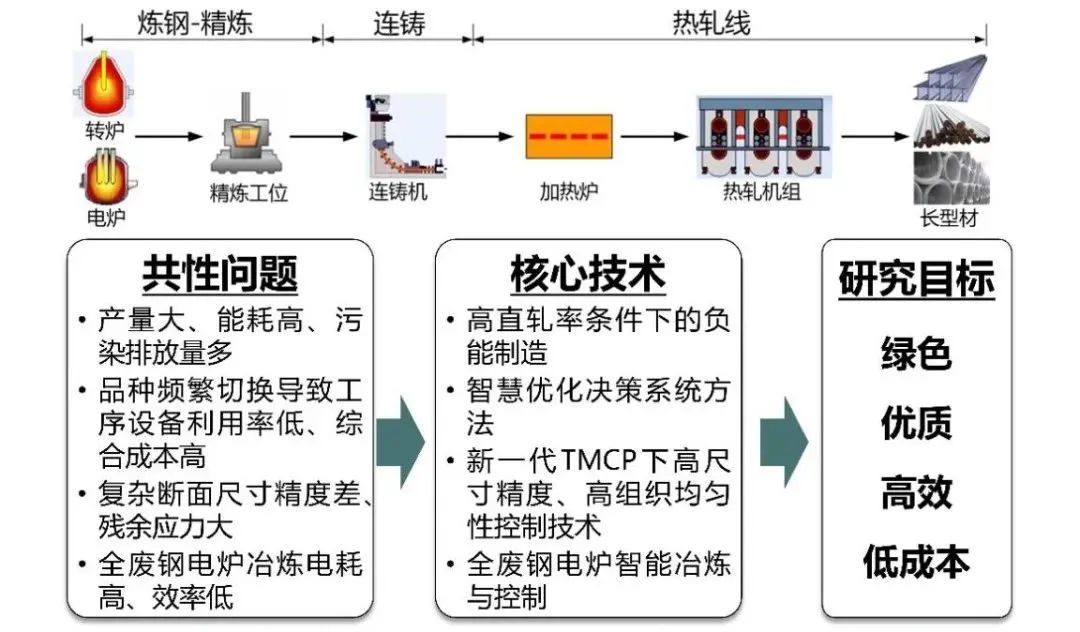

长型材涵盖棒、线、型产品,涉及基础设施、建筑、机械、高铁、汽车、能源、环保和海工等重要工业领域,其产量占钢材总产量的60%以上,相关产品在国家战略实施和建设中发挥了重要作用。但中国钢铁工业能耗占全社会总能耗的16%左右,棒线材应用领域广,其节能减排任务重,同时资源能源消耗大,产品性能不稳定;各工序间相互制约,协调难度大,影响了产品质量稳定性。而复杂断面型材主要问题是如何推动产品质量向精细化控制方向发展。在长型材领域实现智能制造将极大提升产品的质量,也是绿色低碳钢铁生产流程的必由之路。项目研究人员紧密围绕国家智能制造战略的需求以及基础材料技术提升与产业化的总要求,在长型材智能化制造基础研究、棒线材直接轧制智能化负能制造关键技术及应用示范、多品种小批量棒线材智能化定制及应用示范、复杂断面型材智能化生产及应用示范、全废钢连续加料式智能炼钢电弧炉关键技术与应用示范等方面开展研究工作,取得了丰硕成果。

1)针对长型材智能化制造过程共性问题基础理论缺失问题,通过面向MTO/MTS的生产批量计划优化理论、钢种归并设计优化理论、制备过程坯料规格优化设计理论、炼钢-轧钢生产过程一体化排程及动态调度理论、炼钢-轧钢生产调度与过程控制协同优化理论、炼钢-轧制过程主要设备的负荷与能耗关系、加热过程定向辐射传热模型优化、长型材炼钢–连铸产线钢水温度模型及铸坯质量与温度关键因素等开展了深入的基础研究,建立并完善了长型材智能制造理论体系,为建立智能化生产线奠定了坚实的理论基础。

▲长型材智能化制备关键技术研究总体思路与目标

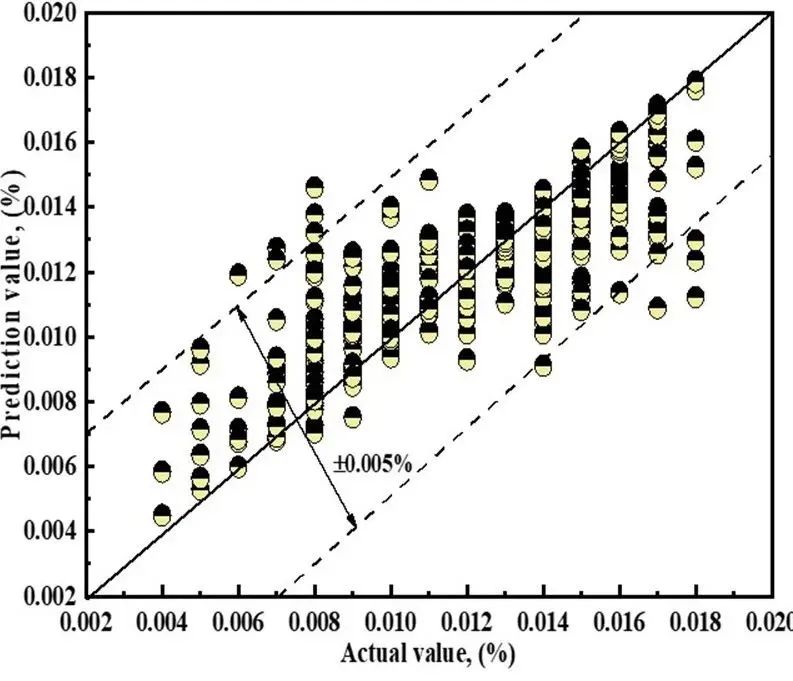

▲ PCA-Extra Tree模型对终点钢水P含量预报

2)开发了棒线材直接轧制智能化负能制造关键技术,建立了棒线材凝固过程、运输过程和轧制流程温度场的仿真模型和在线检测预报模型;研究了免加热直接轧制工艺对连轧机组各机架负荷的影响规律、道次压下量对轧制力能参数的影响、粗轧机组负荷裕量优化分配机理;建立了保温罩传热差分模型及现场运输辊道上增设保温罩对连铸坯温度场的影响规律;开发了在线物料跟踪系统,围绕智能检测,开展了故障检测算法研究;开发了基于电磁感应加热的铸坯温度动态补充技术;探讨了小方坯连铸过程中拉速、温度、生产顺行三者的最优关系等。建成了棒线材直接轧制智能化负能制造生产线,并已投产稳定运营,轧钢工序能耗降低至10.55kgce/t,炼钢-轧钢全流程实现负能生产。铸坯头尾温差小于50℃、铸坯头尾抗拉强度差及屈服强度差均在20MPa以内的占比约为95.6%。直轧温度控制稳定,直轧率≥90%,同条性能差<15MPa,同批次性能差<20MPa。2020年5月通过了中国金属学会组织的成果评价,项目成果总体达到了国际先进水平。

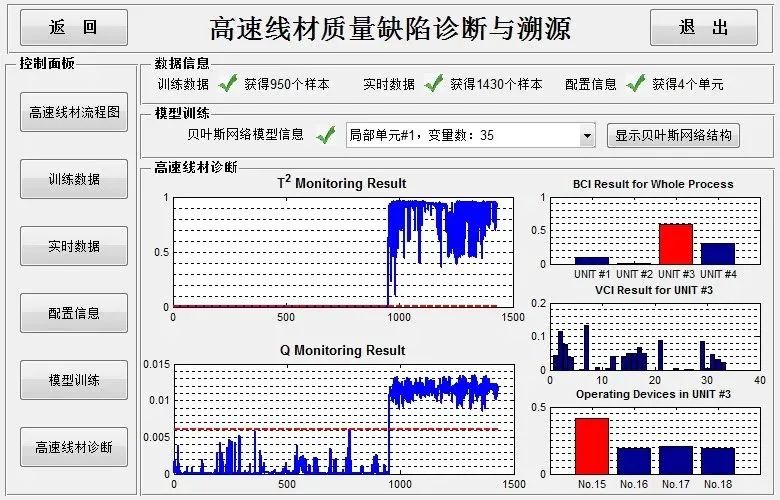

3)构建了棒线材生产工业大数据平台,建立了多产品环境下的集成学习建模方法与算法构建库、基于分布式贝叶斯网络的高速线材产品质量缺陷诊断与溯源模型,并成功运用于宝钢高速线材生产线,效果显著。建立了高速线材高精度温度场计算模型,揭示了加热速率对氧化增重的影响规律以及加热和保温时间对氧化层厚度分布的影响规律,基于少脱碳原理的加热炉模型在宝钢成功应用,显著减少弹簧钢脱碳,并节能3%以上。基于大冶特钢的网络环境构建了多品种小批量智能化定制系统平台,通过信息系统对客户订单进行合同处理、合同归并、组炉组批、合同计划优化排程、一体化计划预作业计划生成,初步实现了棒材多品种小批量智能化定制。

▲高速线材质量缺陷诊断与溯源分析

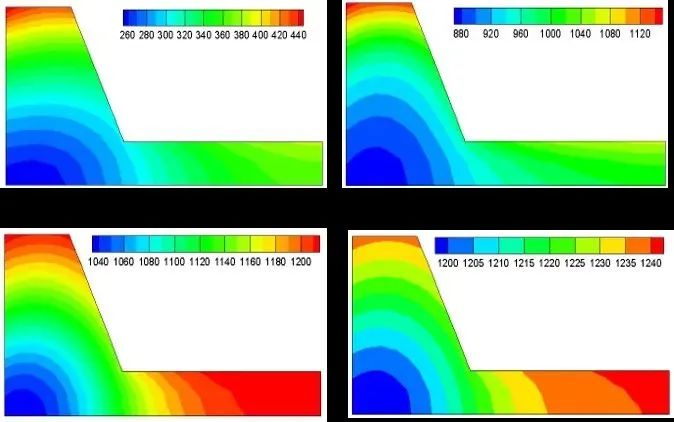

4)实时预测了大方坯连铸过程沿浇注方向和沿横断面的温度分布,以及液相穴的长度,改善了铸坯质量、提升了铸机生产效率和优化了工艺参数。开发了大规格复杂断面异型坯非平衡布流和非对称冷却技术,实现了异型坯全保护浇注。目前采取新型布流方式生产的含铝钢合格率高达97.72%,产品成功应用于中俄元首项目AGPP石油天然气项目,累计供货1.4万余吨。构建了大型厂万能线轧辊全寿命管理信息系统、面向轧辊的全生命周期数据分析应用平台和轧辊全寿命周期预测及轧辊车削优化模型和轧辊磨损模型;实现了万能线轧辊孔型高精度测量与数据自动转化及传输。

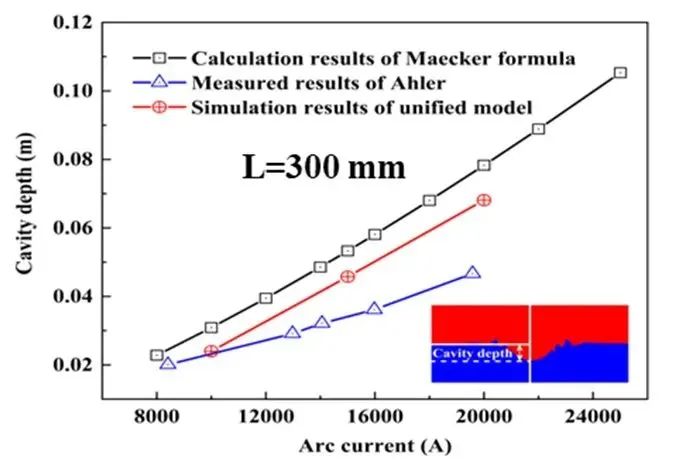

5)建立了电弧炉内“气-渣-金”各相间的多相反应机理模型;结合实际生产状态,建立了水平加料电弧炉废钢预热模型,完成了连续加料-连续预热电弧炉加料系统的优化设计。开发了电弧炉低成本配料模型、智能供电和供氧模型,优化了电弧炉冶炼工艺。完成了全废钢连续预热-连续加料电弧炉-精炼-连铸-直接轧制示范线的建设并顺利投产。完善了废钢进行分类预处理技术,建立了低成本配料模型,并进行了推广应用,电炉电耗降低约28.73kWh/t,冶炼时间缩短约8min,炼钢配料成本降低约110元/t钢。

▲异型坯加热过程模拟分析

▲电弧与熔池耦合传热模型

结语

项目各承担单位针对长型材制造过程中的共性技术问题,着力开发并掌握关键核心技术,旨在建立长型材智能化生产线,实现了长型材优质、高效、绿色和低成本生产,在宝钢、鞍钢、河钢等多条生产线进行了技术实施,关键核心考核指标已达标,部分指标已迈进国际先进水平行列;通过产学研深度融合,建立并投产了多条示范生产线,各项生产指标提升幅度和经济效益十分显著。