一、技术产品名称与技术提供单位

技术产品名称:基于大数据的锅炉智能燃烧优化专家系统

技术产品提供单位:南京归图科技发展有限公司

二、技术产品适用领域

燃煤发电企业,300MW、600MW、1000MW机组均适用该产品。

三、主要技术原理与指标

技术原理:

该系统采用最小二乘支持向量机及模式识别等人工智能技术,能根据锅炉的负荷和煤质工况对燃烧运行参数进行在线优化,系统建立各操作变量(如:氧量定值偏置、燃烬风门开度、二次风门开度、给煤机偏置等)到优化各变量(如:飞灰含碳量、空预器出口温度、SCR入口NOx浓度、CO浓度、过热蒸汽温度、再热蒸汽温度、省煤器出口烟温等)的非线性动态模型。

系统采用多目标预测控制方法,直接对经济性指标(锅炉效率)、NOx排放,以及动态性能指标(过热汽温偏差、再热汽温偏差)进行优化,同时考虑机组负荷和主汽压力等可测扰动、煤质变化等不可测扰动,以及SCR运行成本等因素,最终获得控制量,实现闭环、动态燃烧优化。

实现锅炉燃烧系统闭环优化控制,可提高锅炉运行效率,降低烟气NOx排放,同时可降低的运行人员的劳动强度,提高锅炉燃烧系统的整体自动化运行水平

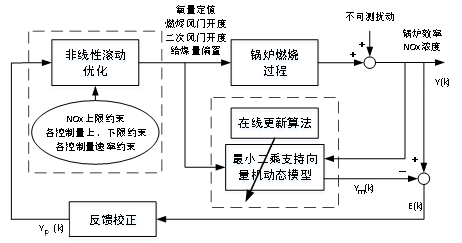

如下图所示,在每个控制周期,首先根据负荷和其他输入参数计算当前时刻锅炉效率和NOx的预测值,并与实测值进行比较,进而根据预测偏差的大小判断模型的精度是否满足要求。如果不满足要求则启动在线更新策略对模型进行更新;之后通过反馈校正环节对模型进行进一步校准;最后送入非线性滚动优化环节,通过在线求解约束非线性优化问题,得到氧量定值、燃烬风门开度、二次风门开度和给煤量偏置等相应的控制变量并输出,达到提高锅炉运行效率目的,实现燃煤锅炉的经济环保运行。

技术指标:

提高锅炉效率0.3%~2%。

四、典型应用案例和实施绩效

应用单位:黔西中水发电有限公司

项目概况:黔西电厂3号机组,机组容量300MW,燃烧优化采用南京归图科技公司的燃烧优化专家控制系统,基于燃烧调整试验结果和DCS系统历史数据,利用神经网络技术建立锅炉燃烧优化模型,基于在线煤质辨识和飞灰在线监测技术,采用多目标遗传算法,通过对容量风、二次风、三次风、燃尽风优化配比,控制最佳过剩空气系数,降低飞灰含碳量和排烟温度,实现提高炉效的目的。

设备情况:采用独立于DCS系统的优化控制系统一套,飞灰含碳量在线监测装置两套;

投资额度:专家系统500万元;施工周期:6个月;

节能效果:达到合同约定节能率0.3%以上。