西林钢铁六号高炉,设计有效容积1260m³,设有2个出铁口,炉前东西两个出铁场交替出铁模式,西钢六号高炉于2013年7月25日正式开炉,通过制定周密的开炉方案和精心的开炉操作,开炉4天后,实现了顺利开炉,快速达产。随着顺利开炉达产,铁口喷溅问题欲显突出,造成炉前工作任务繁重并威胁人身安全,高炉生产成本增加,并使现场环境急剧恶化。为解决铁口喷溅问题,相关人员多次综合分析其原因,并制定治理办法,针对铁口工作状态、铁口设备、炮泥质量等综合因素,进行实践考察与分析,认为是由于炉缸碳砖砌筑质量问题,砌筑体和捣打料中存在大量缝隙,和灌浆料在固液转换过程中出现的大量的缝隙,所以导致铁口孔道中窜进煤气,因而造成在出铁时有大量煤气火喷出,造成铁口喷溅问题。对此六号高炉制定治理计划对其进行治理,与2013年10月20日彻底治理铁口喷溅问题,保证了生产的正常化。

铁口喷溅情况与危害

1.1铁口喷溅情况

六号高炉,设计有效容积1260m³,设有2个出铁口,炉前东西两个出铁场交替出铁模式。初期投产时,两个铁口都有喷溅问题,在刚打开铁口时,铁口会剧烈喷溅,渣铁流不规则,但随着出铁时间的增长,下渣后现象会减弱,但有时铁口喷溅会贯穿整个出铁过程,从而导致出铁时间过长。

1.2 铁口喷溅危害

(1)造成炉前工作任务量大、干渣量多。西钢六号1260m³高炉使用储铁式主沟,铁口深度控制在2.8m左右,沟边渣铁量少,工作量少是其优点之一,但是由于铁口喷溅严重,每次出铁都有大量渣铁喷到主沟外,导致大量渣铁聚集沟边,炉前在每次出铁时和出铁后都必须使用大锤、钢钎、天车、铲车和钩机等设备对主沟进行清理工作,增加了炉前工劳动强度和设备使用成本。

(2)工作区域安全卫生环境变差。在每次出铁时都有大量渣铁喷溅,喷溅的渣铁布满现场,并且在出铁后,都必须对渣铁进行清理工作,致使产生大量粉尘,同时在铁口刚打开时,铁口喷溅严重,可能导致炉前附近的铁口工烫伤,也影响了设备正常的点巡检工作,严重影响设备的工作状态。

(3)干扰炉前正常出铁,影响炉况顺行。喷出的渣铁造成泥套边缘挂残渣铁,出铁过程中人员有无法靠近,处理非常困难,因此在见风后只能强行上炮堵铁口,往往造成炮头保护垫烧坏或者跑泥现象,造成连出一侧铁口的情况,并且铁口深度也无法保证,出铁时间很不均匀,铁量差增大。

(4)影响出铁质量。由于铁口喷溅造成出铁质量差,铁次很难保证,造成铁次间隔过长。同时造成了出铁时间长短不一,并且出铁不匀,出铁量少的在120t左右,多则达到360t左右,严重影响了出铁正点率和铁量差。

铁口喷溅的原因与治理过程

2.1喷溅原因

高炉铁口喷溅现象是高炉生产过程中经常出现的问题,特别是新建高炉上尤为常见,本行业关于铁口喷溅问题的分析资料很少,但较为认可的观点是出铁过程中铁口孔道形成负压,当铁口孔道与炉内煤气形成通道时,煤气窜入铁口孔道,煤气在泥套处遇空气发生局部爆炸造成铁口喷溅。所以要治理铁口喷溅首先要阻断铁口孔道与煤气的通道。以下对通路产生进行分析:

(1)冷却壁间缝隙。高炉冷却壁间缝隙采用碳化硅捣打料填充,间缝隙狭小,内宽外窄。外侧缝隙一般在20~30mm,内侧缝隙最大可至80mm,捣料施工非常困难。以往采用手工捣打,密实度难以保证,开炉后碳化硅捣打料受热收缩,出现较大缝隙,形成煤气通道。

(2)风口各套与风口组合砖之间缝隙。由于风口套为铜件,热膨胀系数大。高炉投入生产后,受温度影响,风口套及组合砖均会膨胀,为了保护设备,消除热应力,风口套与组合砖之间需要充填缓冲泥浆,这也为通道的形成创造了条件。

(3)耐火砌体间缝隙。耐火砖之间需要用结合剂填充密封。如果灰浆不够饱满,砖缝就会超标,加之铁口通道所选用的耐材比较复杂,碳砖和刚玉砖组合在一起,由于材料性质的差异,也给铁口通道的密封带来很大困难。

(4)炉壳与冷却壁间缝隙。在高炉砌筑时完成后,烘炉期间采取压力灌浆,以增加密实度。灌浆料受热会有部分挥发会造成冷却壁与炉壳间存在较多的缝隙,逐渐形成煤气通路。

(5)炮泥质量差。在结焦过程中炮泥强度不够,以铁口中心为圆心发生放射性裂纹,大大加速了煤气通道的形成。

(6)设备缺陷。打泥压力不够等都会造成铁口孔道不规则,产生铁流不稳。炉前人员在操作时,冲击与旋转运用不当、铁口孔道直径不均、未烘潮铁口等都会引发铁口喷溅。为此六号高炉采取“由表及里,由简至繁”的方式解决铁口喷溅问题,先试用成本最低的方法,一一排除发生原因。

2.2治理办法过程

以下是治理过程的总结(按时间顺序):

(1)提高炉前操作水平,杜绝潮铁口出铁,每次铁稳定打泥压力和打泥量,可铁口依旧喷溅严重。

(2)试用提高炮泥质量增加打泥压力增加打泥量保护泥包的方法治理铁口喷溅,但取得的效果并不理想。

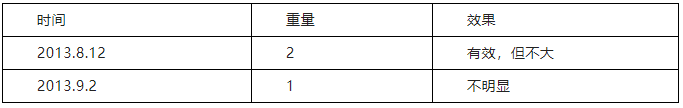

(3)炉缸灌浆,利用多次休风机会,多次为东西两个铁口进行灌浆处理,发现每次都灌浆都取得了明显抑制喷溅效果,下面是对炉缸灌浆数据的统计和分析。因为冷面灌浆较热面灌浆操作简单,可利用短期休风灌浆,并分析砌筑过程中的热面捣打料填充较冷面灌浆可控性高,密封性好,所以六号高炉首先采取冷面灌浆治理理,虽然有效果但是并不明显,如表1:

表1用料和效果如下:/t

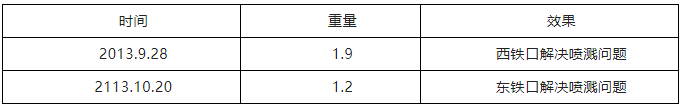

在处理完冷却壁与炉皮之间缝隙后又对其冷却壁与碳砖之间的热面进行灌浆,并计划检修后进行处理,本次采用碳素胶质泥料对其进行灌浆,共用料25桶,基本解决了西铁场铁口喷溅问题,但是东铁口仍有喷溅问题,在10月20日高炉休风对东铁口进行灌浆处理,共用料16桶,复风后,东铁口喷溅问题得到解决,至此高炉铁口喷溅问题基本解决,如表2:

表2热面灌浆表如下:/t

通过以上措施,六号高炉准确有效的找到问题所在,并在没有影响生产的前提下,解决了高炉铁口喷溅问题,在后续的生产工作中,铁口杜绝了喷溅现象,干渣量也大幅度的降低,炉前设备、设施也得到了有效的保护,降低了生产成本,提高了出铁质量,改善了高炉工作现场的卫生环境,有效的保证了员工的身心健康,为高炉顺行与强化冶炼提供了有效的保障。

总结

铁口喷溅是高炉生产中常见的现象,也是反映炉缸工作状态普遍现象之一,如果长时间得不到有效的处理,将严重影响工作环境,生产成本,出铁质量等。本次西钢六号高炉铁口喷溅问题,找到了主要影响因素,并有计划有组织的进行处理,在没有影响生产计划的前提下,彻底的解决了铁口喷溅问题。稳定了出铁次数和出铁质量,提高了高炉产量,优化高炉生产指标,改善了现场卫生环境。