冶金工业信息标准研究院 世界金属导报社社长助理 梁柏勇

近年来,随着科技进步和制造业发展,对钢材纯净度的要求越来越严格。大多优质钢种要求磷含量低于0.015%,例如特殊深冲钢、镀锡板要求钢中磷含量低于0.010%,一些航空、耐腐蚀管线用钢要求磷含量低于0.005%。实验研究表明,钢中的磷含量过高可降低钢的冲击韧性,尤其是低温冲击韧性,磷的枝晶偏析使板材产生带状组织,造成钢板的各向异性。因此,生产优质钢种,不仅对炉外精炼工艺要求较高,对转炉冶炼要求也十分严格,研究开发、冶炼低磷钢水是全球钢铁企业亟需解决的难题。钢铁企业力求节约能源、合理利用资源、提高钢材质量、降低生产成本,以求获得最佳的经济效益,铁水预脱磷技术是重要内容之一,笔者针对国内外铁水脱磷工艺技术进展及发展趋势进行研究分析,供业内探讨。

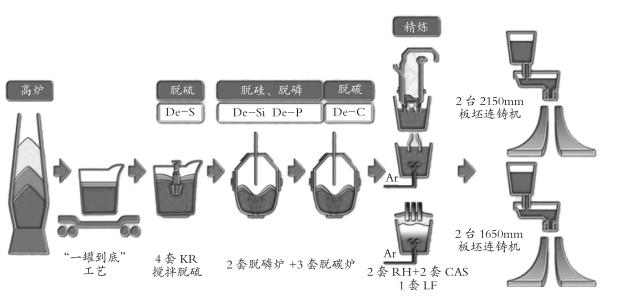

磷元素在钢材中的作用 1.1 磷的不良影响 铁矿石中的磷经铁水进入钢中,一般来说磷是有害元素。磷虽能使钢材的强度、硬度增高,但引起塑性、冲击韧性显著降低。特别是在低温时,它使钢材显著变脆,这种现象称"冷脆"。冷脆使钢材的冷加工及焊接性变坏,含磷愈高,冷脆性愈大,故钢中对含磷量控制较严。高级钢:P<0.025%;钢:P<0.04%;普通钢:P<0.085%。 1.2 磷的有益作用 磷元素的固溶强化及冷作硬化作用很好,与铜联合使用,提高低合金高强度钢的耐大气腐蚀性能,但降低其冷冲压性能,与硫、锰联合使用,改善切削性,增加回火脆性及冷脆敏感性。 磷元素可提高比电阻,且由于容易粗晶而可使矫顽力和涡流损失降低,于磁感而言,随着磷含量增加,在弱中磁场下钢的磁感应强度会提高,含磷硅钢的热加工也并不困难,但由于磷会使硅钢具冷脆性,磷含量不能高于0.15%(如冷轧电机用硅钢含磷量为0.07~0.10%)。 日本铁水脱磷工艺的发展历程 1983年,川崎钢铁(现JFE钢铁)进行Q-BOP转炉铁水脱磷试验,利用Q-BOP的强烈搅拌能力,底吹氧气和CaO粉末。铁水(1370℃、4.5%碳、0.2%硅、0.40%锰、0.14%磷、0.02%硫)脱磷后的成分为3.7%碳、微量硅、0.30%锰、0.010%磷和0.010%硫,处理时间为3min,使用20kg/t氧化钙、3kg/t氟化钙和6Nm3氧气,铁水温度没有下降。然而,在没有氟化钙的情况下,很难维持P2O5和FetO的含量。 1979年,新日铁公司(现日本制铁)实现了SMP工艺(最少炉渣精炼工艺)的商业化。该工艺先将铁水脱硅,然后在转炉内脱磷,从而降低了渣量。 1983年,神户制钢将“铁水预处理炉”商业化,利用LD转炉作为指定的脱磷和脱硫容器。住友金属(现日本制铁)于1987年开发了SRP工艺(简单精炼工艺、渣回收工艺),即脱硅铁水和脱硫铁水分别在两个转炉内进行脱磷、脱碳,脱碳渣可回收到脱磷转炉中利用。 1989年,新日铁公司(现日本制铁)名古屋厂将一种名为“LD-ORP”(优化精炼工艺)的工艺商业化。该工艺先通过底吹石灰石粉去除铁水中的磷,然后再底吹苏打灰脱硫。2000年,新日铁公司(现日本制铁)室兰厂又开发了MURC(多精炼转炉),将脱硫后的铁水和废钢放入转炉脱硅、脱磷,排渣后脱碳,如图1所示。 图1 MURC(多精炼转炉)工艺概述 JFE钢铁商业化了DRP工艺(双渣精炼工艺),如图2所示,将铁水和废钢送入转炉进行脱硅,脱硅后排出富含SiO2的炉渣,再进行铁水脱磷。硅氧化产生的热量可用于熔化废钢,排出富含SiO2的炉渣可降低CaO消耗。此外,还可以采用DRP工艺生产超低磷钢。 图2 JFE钢铁开发的(DRP工艺概述 我国铁水脱磷工艺的发展 铁水预脱磷处理可分为氧化脱磷和还原脱磷,目前国内各钢厂普遍采用氧化脱磷工艺。脱磷方法常用的有两类:一类是在铁水包或鱼雷罐中进行脱磷;另一类是在转炉内进行铁水脱磷预处理。目前我国钢铁企业主要通过转炉常规冶炼工艺、SGRS工艺、双联法“全三脱”工艺、KR法“全三脱”工艺、铁水包复合喷吹“三脱”、鱼雷罐喷吹等方式进行铁水脱磷。 3.1 转炉常规冶炼工艺 铁水磷含量是衡量铁水条件的重要指标之一,对于绝大多数钢种而言,磷是一种有害元素,因此要求尽量降低转炉冶炼终点磷含量。铁水中磷含量越高,转炉冶炼工序操作越复杂,生产难度越高,因而会增加生产成本。不同磷含量的铁水条件,直接影响到转炉炼钢工序辅料消耗、钢铁料消耗、终点氧含量、终渣含量、成分命中率等多项重点技术经济指标。国内大多数顶底复吹转炉采用单渣法脱磷,高磷含量铁水采用双渣法脱磷,脱磷率可达到85%以上。 3.2 双联法“全三脱”工艺 首钢京唐钢铁联合有限责任公司炼钢厂是国内第一个以全三脱冶炼模式为主的炼钢厂,铁水100%在KR脱硫站进行脱硫处理,然后在脱磷转炉进行脱硅和脱碳处理,最后在脱碳转炉进行脱碳处理,将原来转炉冶炼一步就可以完成的操作改为三步完成,生产流程如图3所示。全三脱冶炼的目的是通过分工序操作解决炼钢标准化操作的问题,进而降低炼钢成本,也就是通过全三脱冶炼平台建立一个低成本高品质洁净钢的生产平台。双联法“全三脱”工艺特点是在最佳的热力学条件下单独进行脱硫、脱硅、脱磷、脱碳等反应,大幅度提高反应效率,达到提高生产效率、降低生产成本和提高钢水洁净度的目标。 图3 炼钢“全三脱”生产工艺流程 宝钢BRP技术也属于“全三脱”工艺,该工艺特点: (1)采用铁水高效脱硫工艺和废钢处理技术,严格控制转炉回硫; (2)采用转炉脱硅、脱磷工艺,实现高碳脱磷; (3)釆用脱碳炉少渣冶炼工艺,避免炉渣污染; (4)高碳出钢,真空下冶炼低碳钢,避免钢水过氧化; (5)减少渣量,脱碳炉渣作为脱磷剂返回脱磷炉。 3.3 SGRS工艺 2010年底,首钢总公司开始在首钢迁钢公司和首钢首秦公司进行“留渣-双渣”的工艺技术开发与预试验。该工艺的生产流程如图1所示,主要包括以下环节:转炉冶炼结束出钢后将炉渣留在炉内,对炉底液态渣进行充分固化及人工确认固化效果后,装入废钢和铁水,进行脱磷阶段吹炼,脱磷结束后进行倒渣操作,然后进入脱碳阶段的吹炼,吹炼结束后出钢、留渣,并以此循环往复。 该工艺的基本原理为:利用低温有利于脱磷反应的热力学基本原理,在转炉吹炼终点,由于温度较高,钢水中磷含量较低,炉渣已经不具备脱磷能力,转炉终渣留在炉内,在下一炉吹炼前期由于温度较低,铁水中磷含量较高,炉渣重新具备脱磷能力;随着吹炼进行,在温度升高至对脱磷不利前倒出部分炉渣,之后进行再造渣进行脱碳阶段的吹炼。该工艺重复利用了上炉留渣,能够降低石灰、轻烧白云石消耗,因此产生的渣量降低;同时由于在转炉出钢结束后炉渣留在炉内,避免了常规工艺因倒渣而导致的转炉内残钢随炉渣倒出引起的钢铁料损失。根据该工艺能够显著减少炼钢渣量的特点,首钢将其简称为SGRS工艺(Slag Generation Reduced Steelmaking)。 3.4 KR法铁水“三脱”工艺 KR机械搅拌法是由新日铁公司(现日本制铁)发明采用的,特点是动力学条件优越,主要功能用于脱硫。该工艺将浇注耐火材料并经过烘烤的十字形搅拌头浸入铁水包熔池一定深度,借其旋转产生的漩涡,将经过称重的脱硫剂由给料器加入到铁水里,使氧化钙粉剂在不断地搅拌过程中与铁水中硫充分接触反应,达到脱硫的目的。 在KR法脱硫站基础上,采用铁水“三脱”技术,只需增加一套气动上料和下料系统且铁水包要加高或加粗。目前国内只有马钢新区2007年从日本引进该工艺,设备投产验收时,只进行了铁水“三脱”设备验收。由于验收时出现部分设备故障、溢渣、处理周期长等诸多情况,且品种钢对“三脱”铁水没有需求,目前马钢已停止KR法铁水“三脱”工艺应用。 3.5 复合喷吹“三脱” 目前,国内少部分特钢生产企业在使用复合喷吹“三脱”工艺。该脱磷工艺铁水喷粉处理站主要由储粉喷吹、扒渣测温、铁水包倾动罐车、除尘四个部分组成。复合喷吹“三脱”是将造渣剂和氧化剂通过喷枪喷吹至铁水包中,还可喷吹进一部分氧气,该工艺具有铁水反应充分、反应时间短、降温小、自动化程度高的特点,处理后的钢水磷含量可达到≤0.02%,极大的减少转炉脱磷负担。 3.6 鱼雷罐铁水脱硫脱磷 目前,国内只有极少数钢厂采用鱼雷罐铁水脱硫脱磷,主要有以下几种形式: 一种是向罐内加入苏打和氧化剂脱磷,加入方式为喷入苏打灰配合添加烧结矿脱磷或顶加苏打灰配合氧气搅拌脱磷。喷吹苏打粉工艺的特点是:苏打粉熔点低,流动性好;界面张力小易与渣铁分离,使渣中铁损小;实现同吋去除硫磷;但对耐火材料侵蚀严重;有气体污染。另一种是喷吹石灰粉和氧化剂的粉料也可实现同吋脱磷与脱硫。 铁水脱磷工艺的特点及发展趋势 综上所述,笔者认为铁水脱磷工艺的特点及发展趋势如下: (1)与在铁水包中进行铁水预处理相比,在转炉内进行脱磷预处理的优点是转炉的容积大、反应速度快、效率高、可节省造渣剂的用量,吹氧量较大时也不易发生严重的喷溅现象,有利于生产超低磷钢,尤其是中高碳超低磷钢。 (2)SGRS工艺虽然炼钢渣量少,但与常规工艺相比,由于增加了炉渣固化和脱磷结束后倒渣的时间使得转炉生产周期延长;KR法铁水“三脱”工艺由于反应剧烈,形成大量泡沫渣,极易出现溢渣,且处理周期长;因此,行业均未大范围应用。 (3)从国内外新建钢厂和部分老厂采用铁水脱磷工艺的情况来看,转炉仍是铁水脱磷最好的容器,更好的利用转炉进行铁水脱磷技术攻关,提高脱磷率仍是未来发展方向。钢铁企业应该根据铁水成分、工艺流程、脱磷成本及生产节奏等合理选择适合不同钢种生产的铁水脱磷工艺。