王运练 胡洪林 谢金刚 张国良

(沙钢集团有限公司)

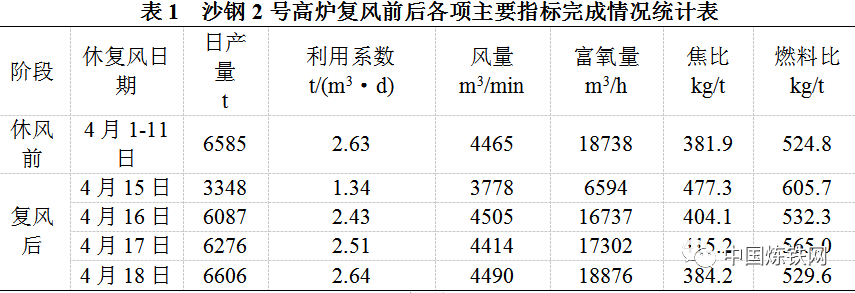

摘 要:本文主要阐述了沙钢2号高炉因冷风系统故障非计划休风58.7h的炉况恢复实践情况。通过科学制定炉内外复风方案,并精心组织高炉操作,复风后24h恢复全风全氧,复风后第4天日产量实绩达到6607t,焦比(含焦丁)和燃料比分别降到385kg/t和530kg/t以下,实现了快速恢复炉况、快速达产达标的预期目标。

关键词:非计划休风 复风 快速恢复 达产达标

1 前言

沙钢2号高炉(2680m³)于2004年9月18日建成投产,第二代炉龄于2012年11月3日大修结束开炉。第二代炉龄开炉至今,炉役已处于中后期。高炉设有28个风口,2个铁口,出铁方式为轮流出铁,4座热风炉,其中2号热风炉在大修,送风方式为两烧一送。第一代炉役热风炉未进行大修,热风炉设备使用年限已达16年。于2020年4月12日10:08因冷风管道补偿器故障造成高炉断风事故,高炉未加休风料紧急休风,截止4月14日20:50复风,累计非计划休风58.7h。休风前,高炉炉况稳定顺行良好,炉缸热量均匀、充沛,产量和各项指标完成较好,利用系数基本稳定在2.60t/(m3·d)以上水平。休风后,通过科学制定炉内外复风方案,并精心组织高炉操作,复风后24h恢复全风全氧,复风后第4天日产量实绩达到6607t,焦比(含焦丁)和燃料比分别降到385kg/t和530kg/t以下,实现了快速恢复炉况、快速达产达标的预期目标。

2 复风后高炉采取的措施

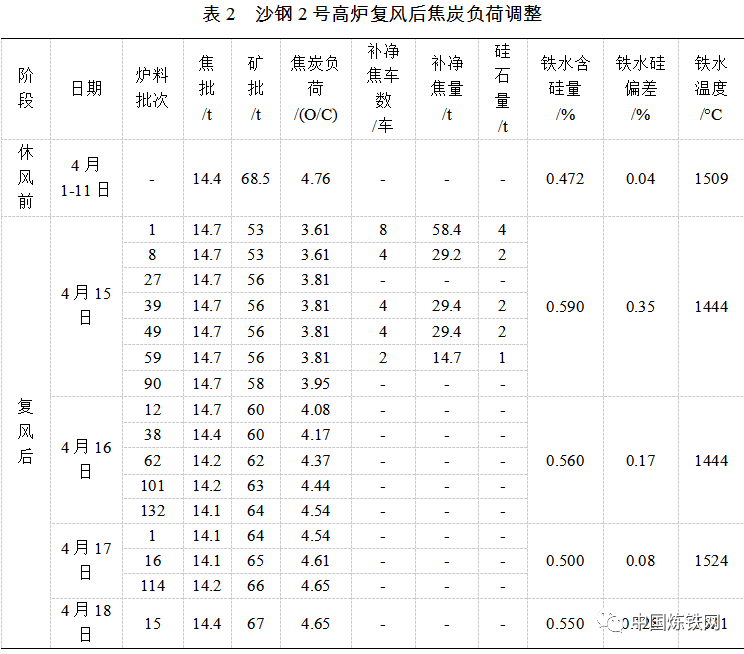

2.1 合理调整焦炭负荷

考虑到休风前未加入休风料,休风时间较长,炉缸热量损失较多,高炉复风上料后采取集中加入8车58.4t净焦和4t硅石,提高料柱透气性。复风后炉温下行趋势明显,铁水物理热持续下降到1420℃以下,渣铁流动性转差,水渣颜色变黑。于第8批料再次加入4车29.2t净焦和2t硅石提温,效果仍不理想,炉温持续下行趋势。在第39批料开始每10批加入循环焦,共计加入73.5t焦炭和5t硅石。净焦下达后,炉温上行,铁水含硅量最高达到1.22%,物理热上至1505℃,渣铁流动性好转,炉况趋于正常。

2.2 优化装料制度

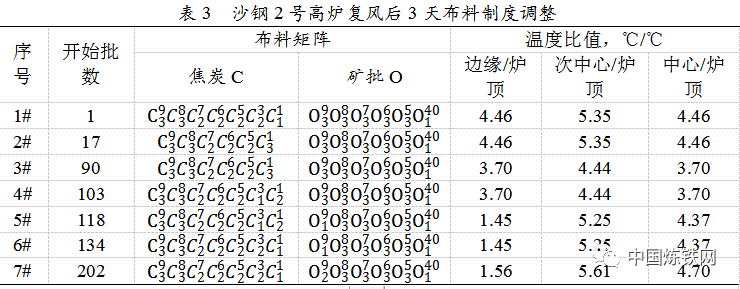

4月15日复风后,前期炉内控压差操作,风量稳定在3800m³/min,整体料速偏慢,气流不顺,在第17批料调整矩阵,焦炭矩阵由1#调整为2#,疏导中心气流,4月16日在第17批料再次调整矩阵为5#疏导边缘,稳定气流分布。在两次矩阵调整之后,炉内气流分布趋于稳定,料速较为顺畅,强度逐渐起来。在恢复炉况过程中,及时调整布料制度,对于炉况的快速恢复与稳定有着较大的促进作用。

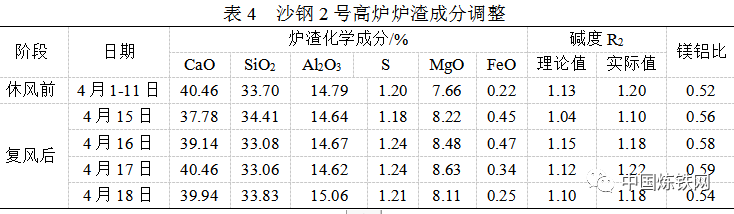

2.3 优化造渣制度

为了改善送风后的渣铁流动性,在高炉复风配料上适当提高炉渣镁铝比至0.55~0.6,同时下调高炉炉渣二元碱度R2=1.10±0.02,确保送风初期良好的渣铁流动性。

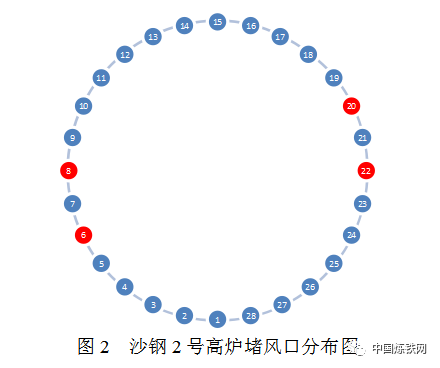

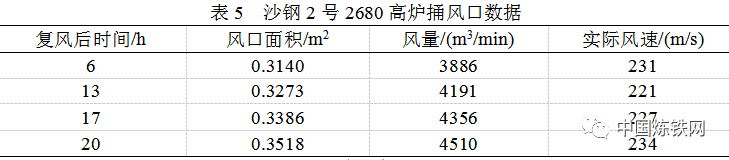

2.4 优化风口布局及送风方案

考虑到休风前少量残留物和复风期间炉腹部位少量产生的渣铁可能聚集在炉缸下部,温度较低,因此初期采用堵部分风口送风,复风时选择西场铁口为主,东场铁口为辅。送风时尽量选择西场铁口上方风口送风,初始送风风口数24个,其余4个风口全部用花盆封堵严。本次堵风口选择热风围管三岔口下方及对侧,即高炉南北两侧,对称堵风口,远离铁口区域。后续开风口的次序、时机视送风后的炉况而定。

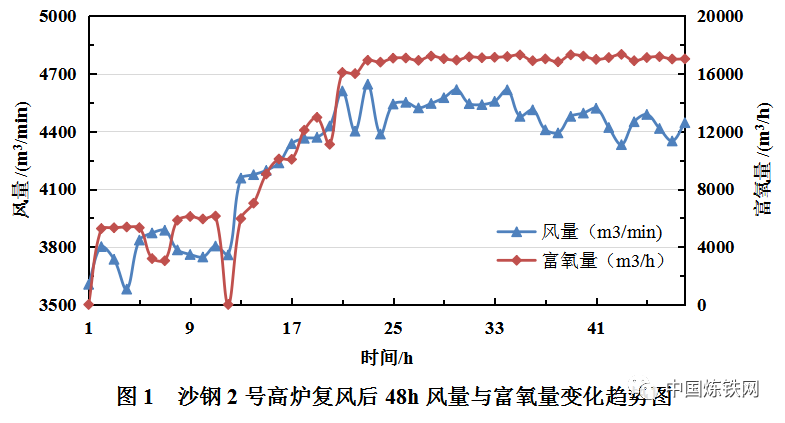

高炉复风后,前期风量恢复尚可,3h风量达到3720m3/min。根据捅风口的三个原则:一是渣铁能顺利排放出来;二是所开风口明亮,风口工作状况好;三是西场铁口能顺利打开,流出渣铁正常且风口明亮。分别于15日2:35捅开6#风口,9:10捅开22号风口,13:36捅开8#风口,16:45时捅开20#风口。风口全开后风量逐步加至4500m3/min左右,料速均匀,气流分布趋于稳定。

2.5 优化炉前作业方案

确定西场铁口作为先开铁口,提前做好准备工作,提前在西场主沟内铺上一层10cm的焦粉层,焦粉上面浇筑10cm的铁沟料,并优化传统旱沟作业方式,采取半旱沟方式,以方便于炉前清理主沟,降低炉前工劳动强度。

送风后第一炉开口,送风时间大于1.5h或理论铁量大于100t即组织出铁。考虑送风前期出铁,炉温较低,开口时,选用大钻头开口,增加送风初期的出铁量,减少低温渣铁在炉内的停留时间,保证炉况恢复前期的炉缸状态。

复风复产期间,抽调分厂、车间其他炉座炉前骨干力量,组成三班炉前保产工作小组,每一个小组都明确一名中层领导担任组长,带领广大炉前工奋力抢抓炉前冷渣冷铁清理、反复疏通渣铁流动通道,做到东、西两个铁口交替出铁,及时排净炉缸冷渣冷铁,为炉内快速恢复炉况创造良好的操作条件。

3. 总结

(1)选择适宜的焦炭负荷。在高炉长时间非计划休风复风过程中,既要保证渣铁物理热迅速恢复,也要避免因炉温过高而影响渣铁流动性,影响高炉炉况恢复进程。通过本次高炉复风恢复实践,笔者认为,2680m3级高炉在未加休风料紧急休风48~72h之间,复风前期按照减轻焦炭负荷20%~25%较为适宜。

(2)不失时机的加风保证足够鼓风动能。在高炉长时间非计划休风复风前期渣铁流动性尚可的情况下,要尽可能恢复正常风量,保持足够的鼓风动能,争取轻负荷料尽早下达,掌握炉况恢复主动权。通过本次高炉复风恢复实践,笔者认为,在复风24h前恢复正常风量是快速恢复炉况的关键所在。

(3)选择适宜的造渣制度和装料制度。在高炉长时间非计划休风复风初期,适当提高炉渣镁铝比到0.55~0.60,下调炉渣碱度R2=1.10±0.02,并及时调整高炉装料制度,合理疏导中心气流和稳定边缘气流,对于炉况的快速恢复与稳定有着较大的促进作用。

(4)及时排放冷渣冷铁。在本次高炉复风过程中,提前优化传统旱沟作业方式,采取半旱沟方式,并组织大量技术骨干人员在现场保产护航,奋力抢抓炉前冷渣冷铁清理、反复疏通渣铁流动通道,做到东、西两个铁口交替出铁,及时排净炉缸冷渣冷铁,是本次复风实现快速恢复炉况、快速达产达标的重要保障。