一、研究背景

中厚板产品广泛应用于油气输送、船舶海工、桥梁建设,压力容器、高强工程机械、建筑结构等行业领域,中厚板产品是国家工业建设、城市建设、经济发展和国防军工的重要支撑材料。而高品质厚板作为中厚板产品中的明珠,主要应用于国家重大工程和重大装备的承压、承重等关键承力部件,如盾构机的刀盘、风电塔筒及门框、风电安装船的桩腿、高层建筑的箱柱底座等,高品质厚板产品质量直接影响国家工程的建设,但长期以来,高品质厚板长期依赖进口,立项之初,其制造技术一直存在三个方面的技术瓶颈,具体如下:

1、连铸坯生产保探伤特厚钢板技术。因铸坯内部缺陷和特厚钢板的压缩比受限等原因,保证特厚钢板的探伤性能要求一直是行业难点,同时此类特厚钢板往往应用于关键的承力部件,如重型装备的盾构机采用180mm以上的特厚板,对其探伤性能要求满足国标Ⅰ级要求。传统采用模铸工艺生产特厚钢板,因其能耗高、效率低,已无法满足绿色高效的制造要求。因此,迫切需要开发低压缩比连铸坯生产保探伤特厚板技术,实现连铸坯生产180mm以上保探伤特厚板。

2、高强韧易焊接厚板制造技术。高强韧易焊接特厚板是决定焊接钢结构服役安全性的关键,如建筑用承力柱、桁架等部位要求100mm以上460MPa级厚板,为了保证钢板的强韧性匹配,传统采用正火工艺生产,因碳当量高,焊接过程中易产生裂纹,对建筑结构的安全性产生较大的隐患。而采用TMCP工艺生产大厚度高强度钢板时,虽然采用低碳当量可改进焊接性,但TMCP工艺生产大厚度钢板组织控制难度大,低温韧性稳定控制的技术瓶颈尚未突破。

3、在线淬火生产高强韧厚板制造技术。在碳达峰、碳中和背景下,为了降低能源消耗并减少碳排放,同时提高产品竞争力,行业内普遍采用在线淬火工艺生产厚度≤50mm以下550MPa钢板,但海洋工程领域的风电安装船的桩腿等行业设计需求厚度≥60mm、强度≥690MPa高强韧厚板,随着世界能源结构调整和我国风电行业的快速发展,对此类产品的需求将更加迫切,但在线淬火工艺生产难以获得全厚度截面的马氏体组织,导致钢板韧性差一直是行业难题。

综上所述,为了满足重大工程对高品质厚板需求,迫切需要突破高品质特厚板生产的关键技术瓶颈!

二、解决问题的思路与技术方案

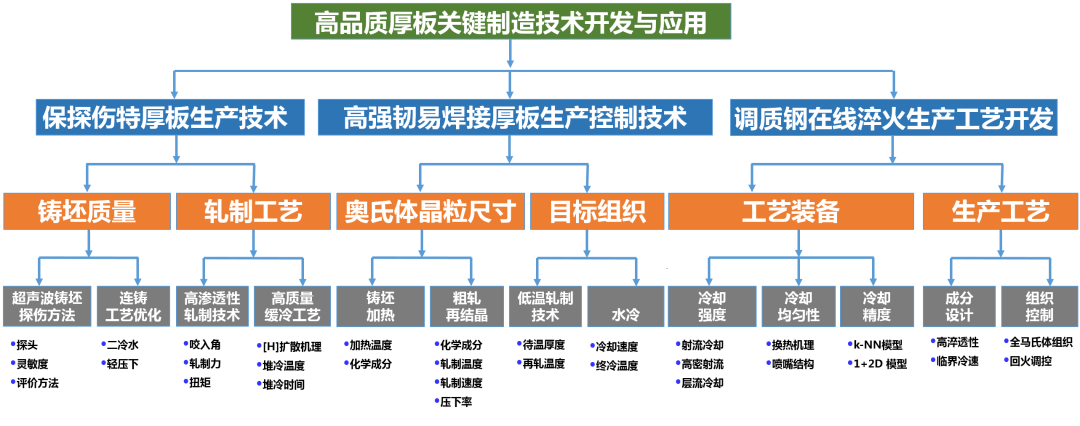

为满足国家重大项目及重点工程的建设需求,本项目以国家科技支撑计划为依托,针对厚度≥180mm特厚钢板探伤质量、TMCP工艺生产100mm厚460MPa级厚板组织难以调控以及厚度≥50mm厚板的在线淬火低温韧性差等问题,开展保探伤特厚板、TMCP高强韧易焊接钢板和在线淬火调质钢板等高品质厚板的关键制造技术开发及应用研究。项目主要技术方案如图1所示。

图1技术方案

1、连铸-探伤-高渗透轧制-坯材探伤一体化控制技术

铸坯质量是生产保探伤性能特厚板的基础,而铸坯评价是铸坯内部质量控制的关键。传统铸坯内部质量评价采用酸浸低倍法,该方法为局部取样,偶然性大,无法全面、准确反映铸坯质量。为此开发适用于铸坯内部质量评价的超声波探伤技术,通过研究探伤参数对超声波形的影响,解决了传统钢板探伤技术在用于铸坯探伤时噪波多、波形无法解析的问题,同时建立等效缺陷层厚度和缺陷波高的评价铸坯内部质量的方法,国内外首次形成整套的超声波铸坯内部质量评价技术。

基于开发的超声波铸坯检验技术,准确和全面的评价连铸坯内部缺陷,并以此为基础精确指导连铸工艺优化,铸坯缺陷得到明显改善,铸坯最高缺陷波高降低37%,等效缺陷层厚度由0.07cm降低至0.03cm。

为了促进铸坯心部缺陷的压合,开发了特厚板高变形渗透轧制技术。通过解析轧制的模型,同时对传动系统进行了受力分析,从而突破了轧制压下量的设计极限,从而提升了特厚板心部的变形渗透效果。基于以上研究,成功开发400mm连铸坯生产230mm保国标I级探伤特厚板。

2、高强韧易焊接特厚板生产控制技术

采用TMCP工艺生产100mm以上厚板在厚度方向上存在温度场、应变场和冷却速度场差异,难以调控奥氏体晶粒尺寸和相变组织,原奥氏体晶粒混晶和大尺寸粒状贝氏体导致钢板低温韧性波动,因此原奥氏体晶粒尺寸以及相变组织控制成为TMCP工艺生产高强韧易焊接特厚板生产的关键。

为了实现大厚度钢板原奥氏体晶粒尺寸的细化,研究了加热温度及微合金化元素对加热过程中晶粒长大的影响;同时在粗轧过程中,重点研究了大厚度钢板在粗轧变形不充分的前提下,化学成分对奥氏体再结晶发生率及晶粒尺寸的影响,形成了基于奥氏体再结晶的成分设计,避免了局部粗大的奥氏体晶粒组织。

为了实现目标组织的控制,研究精轧工艺对钢板组织转变的影响,通过控制精轧过程,实现全厚度截面未再结晶区轧制;同时,为了提高轧后钢板的冷却能力,开发了适用于大厚度钢板的水冷技术,提高了钢板的相变驱动力,抑制大尺寸块状铁素体和粒状贝氏体的生成,从而实现了钢板低温韧性的稳定控制。

3、调质钢在线淬火生产工艺技术开发

与离线淬火相比,在线淬火工艺具有绿色高效的优点,但在线淬火装备冷却能力不足,厚规格高强钢采用在线淬火工艺生产时组织均匀性差,无法获得全厚度截面方向的马氏体组织,导致钢板强度低、韧性差,因此急需突破厚规格高强钢的在线淬火装备及工艺瓶颈。

为实现在线淬火装备和工艺的开发,深入研究射流冲击换热原理,通过有限元流-热耦合分析,研究获得大型喷嘴结构参数、阻尼设计、流场等参数对射流压力和流速的影响,成功研制出高密度排布、多角度射流的集管装置,解决高强度均匀化冷却核心问题。在此基础上,针对钢板宽向冷却不均问题,研究建立了一种综合1+2D的温度场有限元解析模型,实时计算钢板宽度横断面温度场,用于边部遮蔽和水凸度的精细化控制,实现钢板宽向温度均匀性控制,满足大工业系统快速响应的要求,为厚规格钢板在线淬火产品研发提供装备和工艺保障。

通过有限元仿真技术,在现有装备能力下对厚规格钢板淬火温度场进行有限元分析,形成基于装备冷却能力的大厚度高强钢在线淬火工艺设计及全厚度截面组织均匀性控制,结合回火热处理的组织性能调控,解决了在线淬火工艺生产大厚度高强韧调质钢韧性差的难题。

三、主要创新性成果

针对国家重大项目和重大工程用高品质厚板的需求,本项目进行高品质厚板关键制造技术开发并取得成功应用,主要创新点如下:

1、发明了以超声波波高和等效缺陷层厚度为主的连铸坯内部质量评价方法,准确和全面评价连铸坯内部缺陷,为高品质厚板生产提供连铸及轧制工艺优化的精准指导;

2、以超声波铸坯评价技术为基础,开发了适合于特厚板坯的二冷水和凝固末端动态轻压下工艺,显著提升了连铸坯的内部质量,厚板坯中心偏析C类0.5级别比例在90%以上,结合高渗透性轧制技术,解决了连铸坯内部缺陷不易轧合难题;实现了400mm连铸坯生产230mm的TMCP工艺Q355(保国标Ⅰ级探伤)特厚板。

3、开发出基于奥氏体再结晶的100mm以上厚板的低温控轧+往复式水冷特厚板组织控制技术,解决了奥氏体组织细化和均匀化控制难题,实现了TMCP工艺替代正火工艺生产120mm厚460MPa级钢板,-50℃心部夏比冲击功≥200J。

创新点四:开发出最厚70mm高强厚板在线淬火装备及技术,解决了高品质厚板厚度方向组织均匀性差的难题,实现了在线淬火代替离线淬火的高效化生产,首次将在线淬火技术应用于超高强海洋工程用钢领域。

四、应用情况与效果

本项目针对保探伤特厚板、大厚度高强韧易焊接钢以及在线淬火生产厚规格调质钢的生产技术瓶颈,以国家科技支撑计划为依托,进行科学系统的技术创新,历时10余年,开发出连铸坯生产厚度≥180mm保探伤特厚板、最大厚度120mm的460MPa易焊接钢板和在线淬火工艺生产厚度≥50mm高强韧调质钢,满足国家重点项目和重大工程的高品质厚板需求。

采用连铸坯生产保探伤特厚板方面,行业内率先发明超声波铸坯探伤技术及评价方法,达到国际领先水平,率先突破压缩比<2生产保探伤特厚板,相关产品应用于大型盾构机和减速机,与模铸工艺相比,节能减排,成材率提高20%;实现TMCP工艺生产最大厚度120mm的S460ML高强韧易焊接钢板,独家供货应用于世界首座采用自由形态外骨骼结构的摩天大楼-澳门梦幻城,TMCP工艺生产的Q460GJ钢板首次示范应用于亚洲最大火车站-雄安高铁站;开发了在线淬火装备及适用于生产在线淬火50mm以上的成分及工艺,将在线淬火工艺应用于耐磨钢和超高强海工钢等领域,在线淬火生产的EH690钢板应用于我国首艘720吨多功能风电安装工艺驳船,典型工程应用如图2所示。

图2高品质厚板典型工程应用

本项目获得授权发明专利23件(其中国际专利1件),软件著作权2件,发表论文14篇,国内首次牵头制修订国际标准2项。经中国钢铁工业协会组织的科技成果评价专家委员会鉴定,项目总体技术达到国际先进水平,其中特厚连铸板坯超声波波高和等效缺陷层厚度的探伤评价方法达到国际领先水平。

近三年,首钢累计生产高品质厚板80.6万吨,实现利润1.61亿元。通过本项目的实施,推动了国家重大工程关键核心部件的国产化,助力能源结构转型及碳达峰-碳中和发展理念实施,支持了“雄安新区”国家战略,坚持自主创新,带动钢铁行业的产品和工艺技术提升。