张群山 程 涛 徐 冰

(马鞍山钢铁股份有限公司炼铁总厂)

摘 要 本文阐述了马钢两台380m2烧结机长期稳定实现900mm厚料层烧结生产管理、技术、设备上实施的关键技术。通过基础配矿优化、发展适宜炉料结构、提高设备保障能力、工艺技术进步等,生产基础条件由不稳定变稳定,烧结过程控制参数等变量因子由不稳定向稳定发展,实现了提质降耗的高效烧结。

关键词 厚料层烧结 烧结技术 烧结管理

1 前言

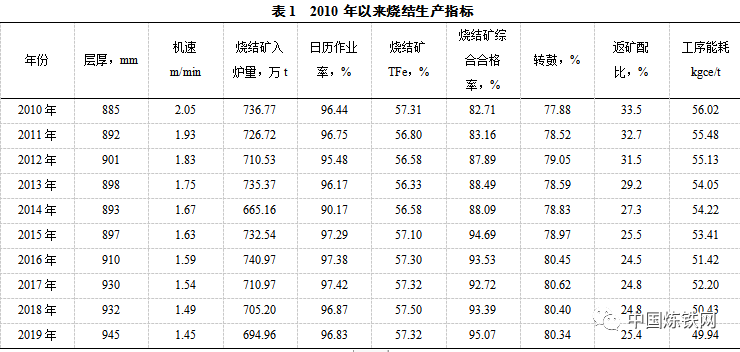

马钢炼铁总厂南、北区现共有5台烧结机,其中北区的两台380m2烧结机于2007年先后建成投产,原设计面积为360m2,料层高度为700mm。为突破产质量瓶颈,2009年~2010年先后对两台烧结机进行了扩容改造(主要将烧结机台车加宽加高,未增加有效抽风烧结面积),实现了900mm厚料层生产。通过对厚料层技术不断总结和完善,各项经济技术指标呈逐年提升态势,经历了由量到质的蜕变过程,近年来烧结指标见表1。多年来的生产实践表明,实施以技术创新与管理创新相结合为基础的大型烧结机综合技术是马钢烧结技术发展的最佳选择[1]。

注:(1)2010年后平料器高度为900mm,表中烧结层厚为混合料在平料器压料前的自然堆积的料层高度。

(2)返矿指烧结内循环返粉和高炉槽下烧结矿、球团、块矿筛下粉。

2 厚料层烧结关键技术

380m²烧结机900mm厚料层烧结能够长期高效应用,主要得益于不断地自我完善工艺技术,高度、有效融合“技术先行、管理跟进”的烧结技术管理理念,打造并践行“以烧结系统稳定为保障,以经济机速、厚料层烧结为基础,以水、碳、风最优匹配为支撑,以过程稳定和组织高效为导向”的烧结技术基本路线架构[1]。

2.1 烧结抽风系统特性匹配及优化

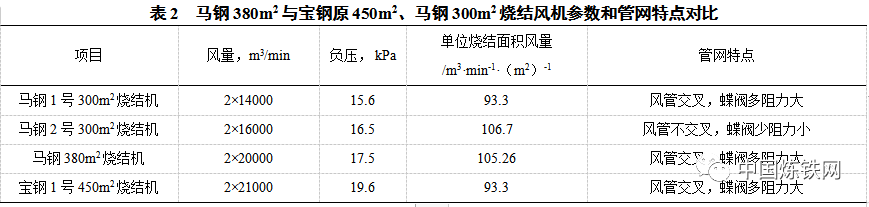

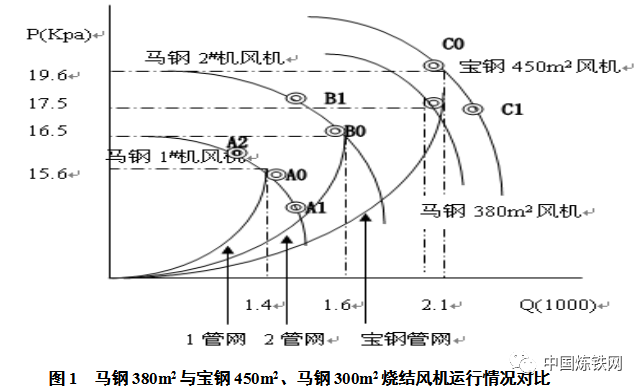

烧结生产以风为纲,核心是抽风烧结过程。要实现厚料层烧结,除了要有高透气性的混合料,还必须研究并选好与烧结抽风系统特性较好匹配的烧结主抽风机[2,3]。马钢两台380m²烧结机建设中,借鉴了马钢300m²烧结机和宝钢原1号450m2烧结机的主抽风机特点和运行实际。对烧结抽风系统特性匹配以及Voice公式的研究表明:900mm厚料层烧结,理论上17.05 kPa可满足需要,但为了保证厚料层生产的生产率不降低、甚至达到较好的水平,需要有较高的风量,即单位风量需在105m³/min.m²以上。为此,确定了380m²烧结机主抽风机设计全压17.5 kPa,风量为20000m³/min,单位烧结面积风量为105.26m³/min.m²的基本工艺参数,并选配了豪顿-华风机(合资品牌),实现了900mm厚料层烧结与之相匹配的烧结抽风系统。

此外,两台380m²烧结机主抽变频分别于2016年9月和2017年3月实现了变频控制,烧结负压相对降低1kPa左右,主抽风机运行在工况点以下,提高了烧结料层风量,为厚料层烧结创造了条件。

2.2 打造烧结系统保障能力“维稳”体系

2.2.1 优化基础配矿

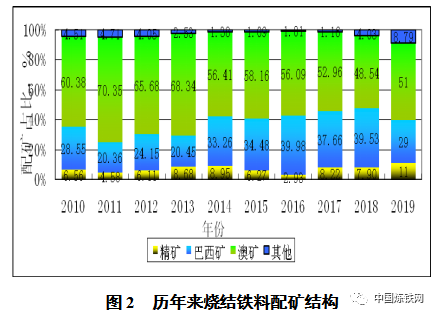

配矿是烧结的基础,马钢传统配矿方法是基于铁矿石常温下的化学成分、粒度组成、铁矿石类型等特性,烧结工艺只能通过调整操作制度被动迎合烧结原料,易造成生产被动。同时靠“点菜吃饭”和过度“低价矿”为代价换取配矿降本的不合理配矿模式,使铁矿石在烧结过程中的高温行为和作用均发生了变化,对烧结矿产、质量带来较大影响[4],尤其对原料条件要求更为苛刻的厚料层烧结带来更多不利因素。

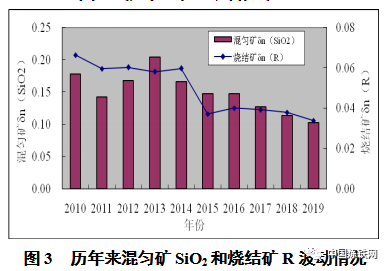

自2014年下半年开始,推行以“稳定配矿结构和性能、减少小比例矿种配用”为最基本配矿要求为思路,并将精矿粉最高配比控制在15%以内,以保持混匀矿平均粒径3.0mm左右的较高水平,使得其原始透气性相对较高。同时马钢技术中心自主开发以同化层厚度为核心、基于铁矿石高温基础特性的烧结配矿技术[5],并开发了智能化的烧结配矿优化应用软件,用来指导铁矿石的使用及烧结配矿的优化,使从仅“依据铁矿石资源量、化学成分及成本”的一般配矿水平迈进到“兼顾铁矿石资源量、化学成分及成本,同时依据铁矿石高温特性进行配矿”的先进配矿水平,减少了烧结配矿的盲目性,有利于烧结生产操作和质量的稳定。

2.2.2 构建工序之间相匹配的物流

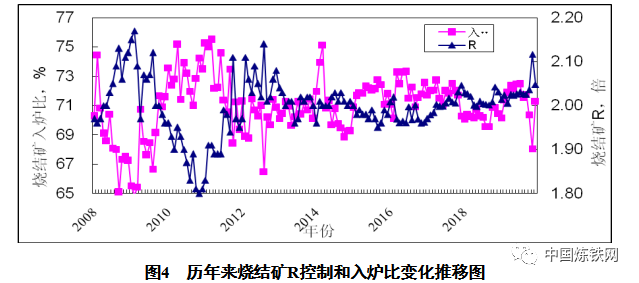

炉料结构稳定是高炉炉况稳定和顺行的基础,同时也很大程度上决定了炼铁原料各生产工序系统的稳定与否。炼铁总厂北区生产系统在饱受2013年之前的产质量平衡因素的严重制约后,逐步构建了相对稳定的铁、烧、球生产物料大平衡系统。作为炉料结构70%以上比例的烧结矿,其数量须首先满足对高炉的保供,因此在确保烧结矿产量的前提下如何保证低机速厚料层烧结是关键。通过长期的生产实践摸索,确立了适宜的烧结矿R水平为2.00~2.05(历年来烧结矿R控制如图4),既满足了高炉经济炉料结构的基本需求,也能很好的匹配各工序之间产能发挥和高效协同发展,相应烧结机机速控制在1.45~1.55m/min,为发展低机速厚料层经济烧结奠定了基础条件。

2.2.3 创新管理,促进烧结设备稳定运行

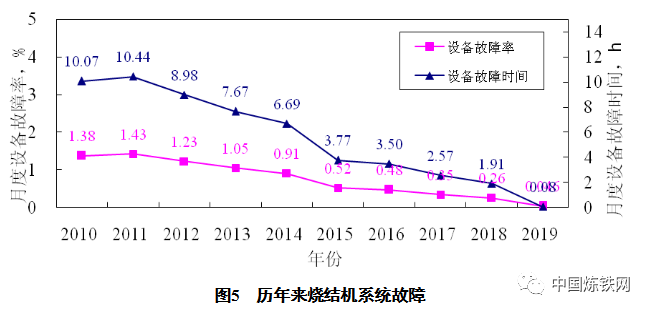

设备可靠运行是烧结生产顺行的基本保障。多年来380m²烧结机设备管理致力于打造设备保障能力建设,实现设备与生产高效统一。以点检标准化、岗位巡检标准化为载体,建立了主体设备运行能力打分评价体系,实现故障管控“对症下药”;以标准化作业为引领,创新了烧结高效检修模式,实现月修后15天内系统停机故障基本为零;通过设备故障案例点评,推动生产、设备、协力自我管理,减少重复故障的发生;通过建立设备跟踪与维修档案,确立设备的合理维修周期,消除故障隐患;技术创新解决了混合机托轮、烧结机台车、带冷机链接等设备故障“瓶颈”问题。烧结系统设备故障率逐步降低至0.3%,剔除中修影响年作业率达到了97%以上,是厚料层烧结产质量匹配的重要支撑。

2.3 烧结工艺技术自主集成创新

2.3.1 发展经济机速,挖掘厚料层烧结潜力

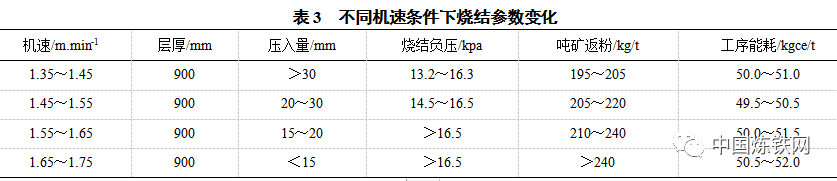

“薄铺快转”向“厚铺慢转”烧结生产理念的转变,是技术进步的关键和基础。厚料层烧结由于降低了机速和垂直烧结速度,延长了烧结料层在高温下的保持时间[6],从而改善烧结矿质量和降低能耗。在烧结系统保障能力提高的促进作用下,逐步发展以“降低机速、提高有效料层”的经济生产模式,将烧结机机速长期稳定在1.45~1.55m/min水平,从生产组织策略调整上一定程度上解决了厚料层与高负压这对难以调和的矛盾[7],进一步发挥和挖掘厚料层烧结技术的生产潜力(见表3)。通过提高烧结矿强度质量、降低返粉,进而提高烧结矿有效入炉量为目标,形成了“以质保量、以量带量“的连锁效应,带动了烧结矿质量、经济指标齐升。

2.3.2 风量分配技术优化

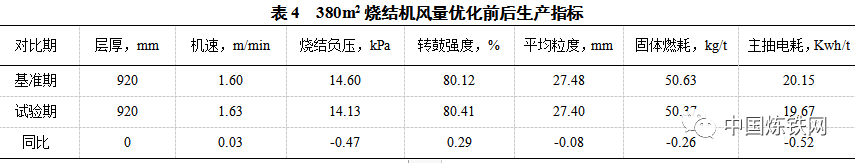

实施厚料层烧结的关键在于改善料层透气性,而料层透气性除受原料条件和设备性能等客观条件影响外,还受以“水、碳、风”匹配支撑烧结过程的操作环节制约。通过对烧结风量分配研究和生产实践,在透气性差的阶段采用较高抽风负压,而在过湿层消失后透气性较好阶段采用低负压烧结,形成“低压、恒速、均风”烧结的操作模式,能明显改善烧结矿质量。通过合理调节主抽变频风机、风箱蝶阀开度,促使头、中、尾部料面风速基本趋于一致(头、中、尾部料面平均风速区间为0.8~1.2m/s),使烧结过程不同阶段的垂直烧结速度均保持相对适宜的范围内,确保了烧结料层有足够的高温保持时间[8],以促进烧结矿质量的提升(见表4)。后期拟通过对风量分配深层次研究,建立“水、碳、风”相匹配的生产操作模型,以利于标准化操作参数择优,促进烧结过程的进一步稳定。

2.3.3 生产过程智能控制技术

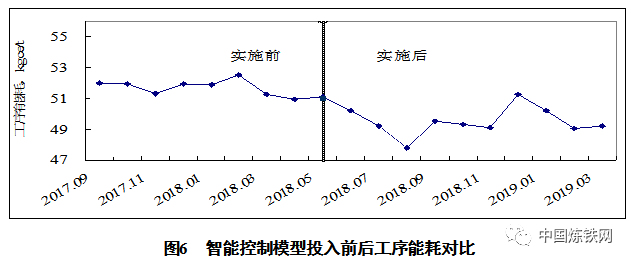

原设计的烧结基础自动化控制系统,主要依靠操作人员经验判断调整,操作调整盲目性和随意性较大,不利于烧结过程稳定。随着精细化操作要求的提升,烧结技术团队自主设计、开发了一套以物料平衡控制模型、动态配料模型、混合料水份控制模型、点火控制模型、均衡布料模型、BRP控制模型、风量分配控制模型为基础模型的烧结机智能控制模型集成技术,将生产操作模型全部整合、链接,实现数据收集、智能分析,用自动控制系统替代人工判断、操作调整。控制系统投入后,烧结过程稳定性相对提高了5%以上,工序能耗等经济技术指标显著改善。

3 结语

烧结系统稳定是实现高效烧结生产的前提。马钢380m²烧结机生产贯彻和落实“以稳为先”的操作理念和技术管理理念,通过基础配矿优化、稳定炉料结构、提高设备保障能力、工艺技术创新等措施不断改善厚料层烧结生产基础条件,促进了烧结过程控制参数等变量因子由不稳定向稳定发展,在长期稳定实现900mm厚料层烧结的基础上不断挖掘厚料层烧结的生产潜力。“智能工厂”是目前烧结技术发展的主流,马钢380m2烧结机目前依靠工艺进步与自动化水平的逐步提升,正在开发和应用大型烧结机综合操作技术,将实现智能控制作为烧结技术发展方向,逐渐开始了由计算机操作替代人工操作的烧结自动化进程。

4 参考文献

[1] 张群山,徐冰,梁长贺.烧结矿品质提升集成创新技术.炼铁技术交流,2018.

[2] H.C.米纳科夫,等.气体动力学制度对厚料层烧结操作指标的影响.烧结球团,1995,20(5):30-34.

[3] 翟江南.厚料层低负压烧结工艺研究[J].烧结球团(创刊十周年增刊),1987,(增刊):132-138.

[4] 冯根生.我国铁矿粉烧结技术发展思路及措施.山东冶金,2013,6(3):1-5.

[5] 阎立娟,吴胜利,尤利,等.铁矿粉的同化性及其互补配矿方法的研究[N].北京科技大学学报,2010,32(3):298-305.

[6] 常亮亮,许斌.垂直烧结速度合理分配的试验研究[J].烧结球团,2006,31(6) .

[7] 翟江南.厚料层烧结优化技术综述及其实践[J]..烧结球团,2017,42(2):1-4.

[8] 陈明华.烧结风量合理利用探讨[J].四川冶金.2004,5:28-30.