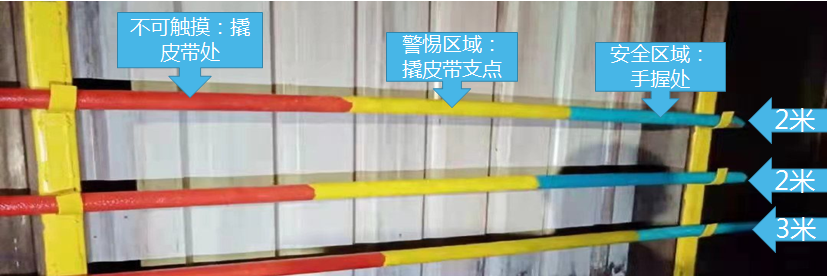

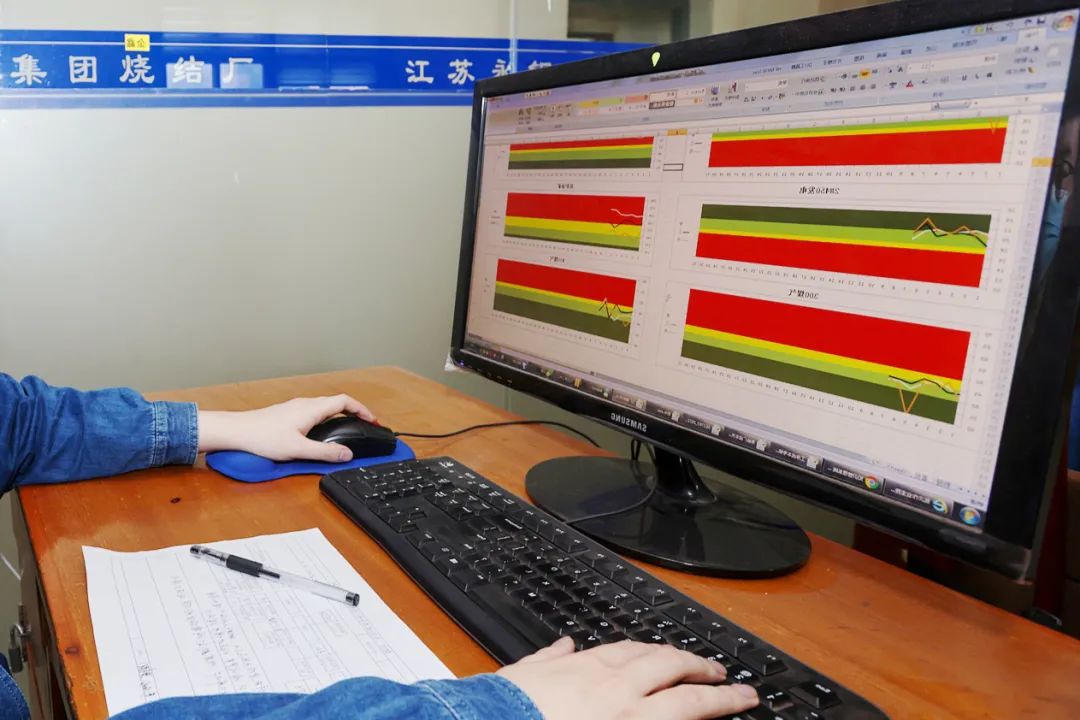

“例如引天然气点火作业有近30个操作步骤,我们梳理归纳出8个关键点,配上图文,制作成为单点教程看板。”永钢集团烧结分厂烧结工艺主任工程师余文瑶介绍说,烧结分厂在重点、难点等操作部位制作单点教程,并将看板张贴在设备旁,方便员工看板操作。目前已经设置了20个单点教程点位,还在持续增加中。 “烧结分厂更换台车作业所用时间波动性较大影响着生产效率。”吉建国表示,生产主管与骨干员工将作业内容和流程标准化处理,制作了更换台车标准作业卡和单点教程,贯彻执行并推广应用,将台车更换时间由10分钟缩短至4分钟左右,有效提高了生产效率及产品质量。 永钢集团烧结分厂将难点、重点操作流程标准化并制作成流程看板,张贴于现场操作室,便于员工操作。 “为防止皮带着火,烧结分厂组织岗位骨干进行多人联合分析,梳理了红矿处理流程、动火检修标准巡查流程。”余文瑶表示,按照该流程进行控制,最终无红矿产生,检修过程得到有效监控。永钢集团烧结分厂将检修标准巡查流程制作成流程看板,并推广覆盖到所有的检修作业。 为了更好地进行目视化管理,永钢集团烧结分厂制定了色标看板,并运用到生产中。“我们将色标管理与工具相结合,以颜色定义和区分不同区域,通过醒目的颜色,引导员工工作时区分不同区域,保障生产安全。”余文瑶表示。 另外,永钢集团烧结分厂将色标管理与指标相结合,为不同的班组制定折线统计表。通过色标管理折线图直观的观测电耗、固体燃耗、煤气单耗等指标的变化情况,当指标处于“红色”区域时,永钢集团烧结分厂将对其进行分析改善。 为了真正落实标准化管理,永钢集团烧结分厂还会组织定期循环考试。同时,烧结分厂在每周工会会谈时,会对作业长进行考核,有针对性地组织专项学习。 吉建国表示,永钢集团烧结分厂将标准化管理、目视化管理、清单管理、落地管理的方式相结合,不仅能够提升班组作业效率,保证生产安全,而且能够让作业人员有据可依,为企业降本增效做出贡献。

2025年04月05日

星期六

会员登录|

注册会员