一、研究的背景与问题

工业固废从物理隔离堆存发展到化学固定、转化以防止污染,总的趋势是从消极处置转向积极利用,实现废物的再资源化。国家中长期科学和技术发展规划纲要(2006~2020年)、国家“十三五”规划纲要指出,在综合治污与废弃物循环利用方面应重点开发非常规污染物控制技术和废弃物等资源化利用技术、重污染行业清洁生产集成技术,重点支持冶炼和化工废渣、尾矿等大宗固体废物综合利用。工业固废的再生利用既是实现当前工业转型升级的重要举措,更是确保我国工业可持续发展的一项长远战略方针。

我国矿冶类工业固废具有产量大、种类多、组分复杂、高污染和难处理等特点,严重污染了土壤、水体、大气,威胁到人类的生存和发展,其高效治理与绿色利用是国际行业公认的技术难题。如含钛高炉渣、高硅铁尾矿、钢渣、赤泥、热镀锌渣、炼钢和炼铁除尘灰是产量大且具有较高的利用价值的代表性矿冶固废。目前,含钛高炉渣(TiO2含量达22%左右)年排放达到了数百万吨,对于含钛高炉渣的增值利用尚处于研究阶段;高硅铁尾矿堆积量已超过25亿吨,而利用率仅约为7%;热镀锌渣年产量达15万吨,我国在锌资源的回收利用技术方面还刚刚起步,再生锌产业企业比较少,规模也小,与美、日、欧等国差距较大;另外钢铁企业还产生大量有价冶金粉尘等。针对上述大量的固废资源,我国目前采取的有效治理措施和高效利用的处置技术较少。例如:将含钛高炉渣简单处理后用于建筑材料;高硅铁尾矿通过选分富硅实现低值化利用;热镀锌渣则直接低价销售,经济效益低;冶金粉尘因有害组元多不能有效回收利用。因此,开辟矿冶固废处置新途径、探索大宗固废梯度功能化利用、实现难处理固废整体高效增值利用成为项目发明与创新的关键。

针对固废资源再利用过程应“因材施法”,东北大学资源与环境研究所薛向欣教授团队经过近二十年的技术攻关,突破了传统的低效能、高污染、低附加值的利用方式,系统地提出了固废资源从源头利用的方法、针对一些特殊固废的利用开发了成套关键装备及技术平台,实现了上述固废整体绿色增值化利用。发泡陶瓷和微晶玻璃具有导热系数低、强度高、容重低、防火阻燃、生态环保等优点,且应用范围广、需求量大、生产工艺相对简单,对上述有价组元含量低难提取的矿冶固废具有较大的消纳能力。根据发泡陶瓷或微晶玻璃的组成特点,通过调整多种固废的组成及比例与目标产品相匹配可制备出性能优良的发泡陶瓷和微晶玻璃产品。而对于有价组元含量高且易实现有价组元提取分离的矿冶固废可根据其自身特性进行对有价组元有效回收及回收后产生的固废用于生产其他高附加值材料,较好地解决了矿冶固废整体化、高效化、绿色化利用难的问题。本项目针对含钛高炉渣、高硅铁尾矿、钢渣、赤泥等有价组元难有效回收的固废,采取了直接整体利用的思路用于制备发泡陶瓷和微晶玻璃;针对烧结机头灰、瓦斯灰、沉泥、二次锌渣、酸洗废液、炼钢干法除尘灰、轧钢铁磷、热镀锌渣等二次资源固废,采取了对其中的有害或有价元素进行提取或直接利用制备其它功能材料,经提取或功能化利用后产生的固体废可用作生产发泡陶瓷/微晶玻璃的原料。

二、解决问题的思路与技术方案

我国含钛高炉渣、高硅铁尾矿、钢渣、赤泥、烧结机头灰、高炉瓦斯灰、镀锌渣、炼钢干法除尘细灰及轧钢铁鳞等冶金类固废及二次资源,具有增量大、存量大、组分复杂的特点,其排放和堆存严重污染了土壤、水体,威胁到人类生存环境,且其高效治理与绿色利用是国际公认的难题。

在国家973计划、教育部重大项目、国家自然科学基金支持下,以上述固废及二次资源整体化、绿色化综合利用为目标导向,结合固废及二次资源自身的化学组成和理化性质特点,项目团队自2000年开始重点研究上述固废的整体绿色利用的途径。

首先研究了含钛高炉渣在Na2O-CaO-SiO2三元体系下经发泡和稳泡介质、粘度及温度协同作用下的发泡规律,掌握了体系内CaO-MgO-Al2O3-SiO2微体系及Fe、Ti等夹杂组元及对高温液相粘度和晶体生长及“诱导析晶”过程的影响机理。以此为基础开展了钢渣、赤泥、高硅铁尾矿等固废制备发泡陶瓷/微晶玻璃的可行性及影响因素,构建了不同反应体系下发泡微晶玻璃内部晶体排列机制与性能之间的构效关系。

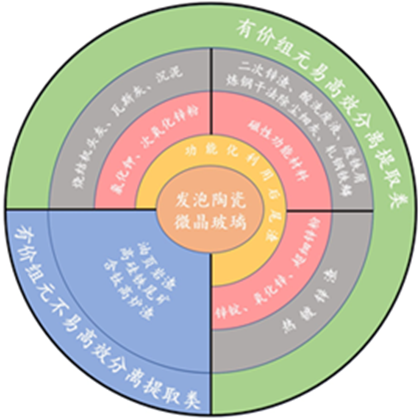

然后针对烧结机头灰、高炉瓦斯灰、镀锌渣、炼钢干法除尘细灰及轧钢铁鳞等二次资源开展了有价组元回收后再利用或者直接利用的研究,经利用后剩余的尾渣可用于制备发泡陶瓷/微晶玻璃。最终按固废中有价组元特点,将“有价组元分离及其功能化利用”和“低值固废及尾渣制备高性能发泡陶瓷/微晶玻璃”相结合,创建了矿冶固废整体高效绿色增值利用技术体系,可实现上述固废的整体综合利用。本项目的研究路线如图1所示。

图1矿冶固废梯度功能化利用技术路线示意图

三、主要创新性成果

1、针对整体利用矿冶固废制备发泡陶瓷/微晶玻璃技术瓶颈,研发了用含钛高炉渣、高硅铁尾矿、钢渣、赤泥等直接制备高强发泡陶瓷/微晶玻璃的关键技术。揭示了经发泡和稳泡介质、粘度及温度协同的发泡规律;阐明了铁、钛等夹杂组元影响晶体生长排列,使之呈稳定的“鸟巢型”和“辐射型”空间结构的“诱导析晶”机理。此外,实现了用烧结机头灰、高炉瓦斯灰及沉泥提取钠、钾、锌产品后的尾渣生产发泡陶瓷/微晶玻璃,源头解决了上述固废整体绿色增值梯级利用的难题。

2、针对钢铁厂热镀锌渣中锌富集回收难题,阐明了复杂反应体系对工业生产锌锭、超细锌粉的动力学机制,研发了一种新型“三池”结构精炼锌锭的装置及控制系统;研发了以热镀锌渣为原料,直接制备超细锌粉、解决超细锌粉团聚和提高锌粉纯度的技术。热镀锌渣经梯级功能化利用后尾渣用于生产发泡陶瓷/微晶玻璃,为热镀锌渣整体无害增值利用开辟了新途径。

3、首次提出了以二次锌渣、废铁屑和酸洗废液为原料,无需分离锌、铁制备软磁锰锌铁氧体新技术;研发了用炼钢干法除尘细灰及轧钢铁鳞生产高性能永磁锶铁氧体预烧料及干压各相异性XF-6磁粉技术。二次锌渣、酸洗废液、炼钢干法除尘细灰及轧钢铁鳞经梯级功能化利用后尾渣用于生产发泡陶瓷/微晶玻璃,实现了上述二次资源整体绿色增值利用。

4、研发了大规模生产发泡陶瓷的关键装备及产业技术平台,突破国内大尺寸、异型、高强度发泡陶瓷生产技术瓶颈。重点研究了微观晶粒生长演变规律、配方体系收缩规律、熔体传热传质效率等技术问题,成功获得了径向传热传质调控技术,有效控制了产品在冷却过程中的等效传质过程,大大缩减了熔融态向固相转化过程中的温度梯度,基本清除了产品中的残余应力,获得了360cm × 120 cm × 15cm的大尺寸产品制备技术。同时配套开发了大尺寸产品制备的关键装备,形成了生产发陶瓷保温板、隔断墙、吸音板、防腐砖、装饰材料一体板及异型管件保温材料的技术平台,也成为多种冶金固废中有害和有价组元梯次利用技术平台。

四、应用情况与效果

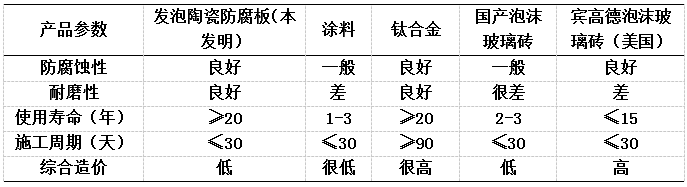

1、矿冶固废调控制备高附加值发泡陶瓷技术。利用工业固废生产多种类型的发泡陶瓷,包括保温板、墙板、防腐板等,达到了国际领先水平,经济与社会效益显著。发泡陶瓷保温板较其他产品综合性能最优,其导热系数为0.059W/(m·K),强度≥0.86MPa,吸水量≤5%,容重为160~220kg/m3,常用厚度为80~100mm,耐火等级为A级,抗冻融性优。发泡陶瓷墙板,性能优于硅酸钙复合墙板和水泥空心墙板,其面密度为32kg/m2,导热系数为0.10W/(m·K),吸水率<1%,干燥收缩率<0.2mm/m,抗压强度6.2MPa,具有永久耐候性。发泡陶瓷防腐板,性能参数和国内外同类产品对比情况见表1。图2为发泡陶瓷生产技术平台及发泡陶瓷高附加值产品。

表1国内外防护产品性能参数对比

图2发泡陶瓷生产技术平台及发泡陶瓷高附加值产品

2、热镀锌渣再资源化利用技术。目前邯钢、鞍钢和武钢均采用精馏法处理热镀锌渣,通过对吨锌耗煤气量及成本、产品回收率和合格率、自动化控制等技术指标对比分析,本项目在精馏炉生产成本、回收率、产品合格率、自动化控制水平等技术指标上均达到了行业领先水平。锌平均回收率为72%,产品合格率为95%,吨锌耗煤气量为300m3/h,精炼炉温降为30℃,纯锌液中铁铝含量降低至0.5%。

3、二次锌渣、酸洗废液、废铁屑制备锰锌铁氧体技术。国内外相关企业未见“利用酸洗废液与二次锌渣生产锰锌铁氧体的工艺技术”的报道。国内钢企依托氧化铁红资源,可生产中档品质的软磁铁氧体。本项目在生产同类型软磁铁氧体粉时,工艺用时短,预烧温度低,能量消耗少,更具显著的生产效益。

4、炼钢干法除尘灰、轧钢铁鳞制备铁氧体预烧料及XF-6干压异性磁粉技术。邯钢用回转窑生产出的铁氧体预烧料磁性能指标符合日本TDK中的FB5B标准,生产的XF-6磁粉磁性能指标符合行业标准。

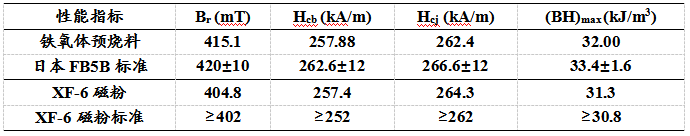

表2铁氧体及XF-6磁粉磁性能指标