根据多种行业标准(如OST1 90257-77标准),碳钢和低合金钢制成的表面精加工零件的表面应做防腐保护,防止腐蚀导致金属缓慢断裂。在产品表面使用油、油脂、清漆等做防腐处理。因金属特性可能发生变化,产品长时间(超过10年)储存有危险。金属在没有温度和湿度调节的情况下,无法长时间存放。存放时间50年以上,脆性断裂危险增加。

产品超长时间存放后,运行过程中承受动态载荷,金属会从韧性状态转变为脆性状态。因此,研究金属和合金在超长时间储存(超过50年)后的动态特性,对材料科学和断裂力学非常重要。

本研究的目标是确定AK-25低碳钢在无温度调节的仓库中储存50年的动态特性(应变率ε≈103s-1)。

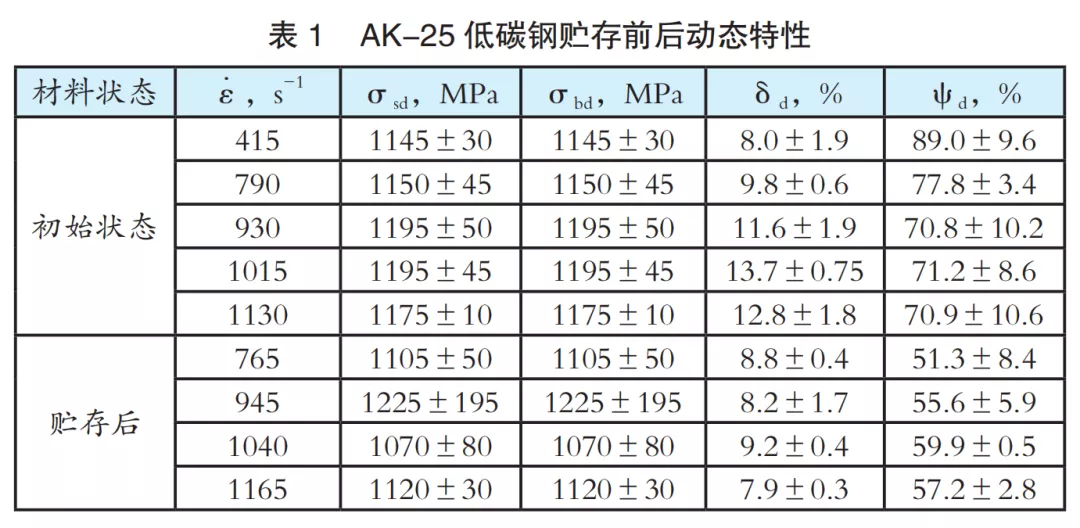

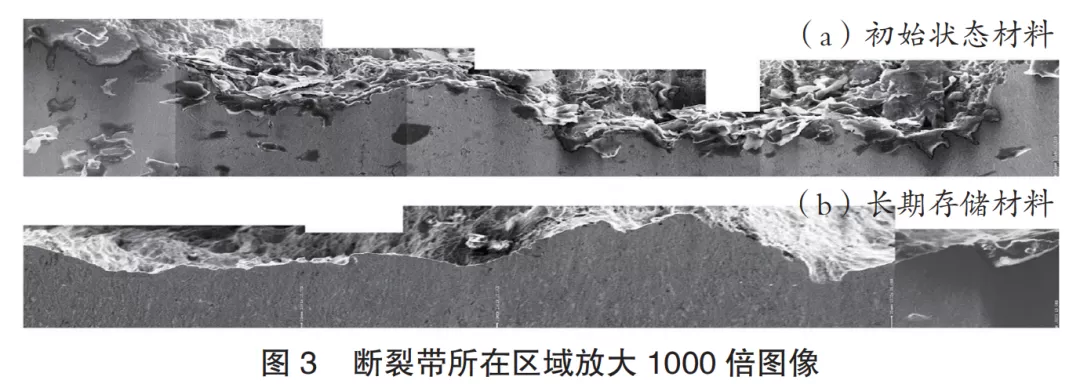

01 原料、试样和试验方法 目前,正在研究储存50年的AK-25铁素体-贝氏体低碳钢。标准机械拉伸特性(储存后)值如下:极限强度σt=660MPa,屈服强度σ0.2=595MPa,试样作用部分相对伸长率δ5=18.5%,相对收缩率ψ=52.0%。 目前,研究应变率ε=102-104s-1范围内变形特性和强度特性的方法有科尔斯基法,还有科尔斯基改进法,包括分离式霍普金森压杆法(SHPB)。 使用设备进行试验,设备包括20mm气动气枪,带有控制系统;一套测量和记录设备,20mm直径的SHPB组,可更换。试件形状如图1所示,试样作用部分的直径和长度分别为5mm和10mm,试样总长度为40mm。对于每个选定的加载速率,测试三个试样,应变速率精度设置为±5%。 金相研究包括以下设备:AFFRI DM8显微硬度计(负载为0.5N),“Stereo Discovery.V12”光学显微镜和SEM-535扫描电子显微镜。 02 结果与讨论 2.1 动态负载 测试期间的平均应变率几乎相同:ε=930、945s-1。在应变ε=(1.80±0.05)%时,测试试样达到最大应力。 2.2 动态测试结果分析 首先应注意,受测试钢材动态屈服应力与动态抗拉强度匹配(见表1)。表中,σsd为动态屈服极限,σbd为强度极限,δd为伸长率,ψd是收缩率。 比较钢材在初始状态下的动静特性。结果表明,强度特性(屈服应力和极限强度)和延展特性(收缩率)均显著增强。静态和动态试验中试样的几何形状差异很大,不应与延展特性(伸长率)进行比较,因此不对结果进行分析。以前认为应变率的增加会增加材料的脆性,但本研究是简单特例,不适用其他钢。此外,有文献表明,对于某些金属材料(35KhS3MA钢和VT23钛合金),提高应变速率、降低试验温度,可改善材料延展特性。 比较钢材在初始状态和长期存放后的动态特性。长期存放材料制成的试样,其延展性更差(δd略有下降,ψd大幅下降),所以试样更脆;与初始状态材料制备的试样相比,长期存放材料制备的试样的最大应力较低。在这两种情况下,钢的延展性仍然很高,静态测试中超过了延展性ψ。 对于长期存放后材料制成的试样,应变率的增加对测量特性没有影响。由初始材料制成的试样,应变率(在研究范围内)不仅仅影响强度特性(σsd和σbd)。对于两种状态的试样,其收缩率与伸长率的比值都很大:ψd/δd=7-10。,表明在金属结构中有局部塑性变形过程。 通过分析负载曲线得出以下结论: 1)当达到极限(屈服)强度时,试样形成非均匀变形的扩展区域,颈部成形,均匀变形区域非常小; 2)非均匀变形区域由两个区域组成:发生颈缩的区域和材料结构松弛区域(由于材料结构变化而引起应力降低); 3)在结构松弛过程中,初始材料制成试样中观察到几个局部流动应力峰,长期储存后材料制成试样中观察到单一峰,这表明钢的松弛特性不同。可以假设试样中承载着松弛特性,材料长期储存导致老化,试样变形(错位等),载体的松弛流动性降低。 2.3 断裂样品金相检验结果 观察可看到,测试试样中出现锥形杯状断裂,为金属的韧性断裂,伴随颈部形式局部变薄(图2(a)、图2(b)、图2(d)和图2(e))。形态上,裂缝为延性裂缝,导致准脆性微起伏,即微浮雕状(图2(c)和图2(f))。然而,试样蚀刻表面的照片显示,初始材料微浮雕状不规则性要大得多。 对断裂带所在区域放大1000倍(图3),确定断裂带尺寸。将断裂带轮廓Df的断裂尺寸作为参数。 众所周知,断裂尺寸值是断裂表面定量特征,通常可以是分数。但结构金属和合金是多晶,在许多单独的晶粒(晶体)上特性平均,所以,在测试中形成的断裂面通常是自仿射,而不是分形的。 在100-1000的缩放比例下,用垂直切片方法测量裂缝区域断裂尺寸。断裂尺寸值为:初始状态的材料Df=1.12,长期储存后的材料Df=1.04。Df=1.04是典型的具有低延展性的材料。钢在初始状态和长期储存后的结构相似,断裂尺寸值的差异可忽略不计。 采用分裂霍普金森压杆法进行动态试验,在试验基础上得出结论:在50年中,AK-25低碳钢(初始状态和长期储存后),性能未发生显著变化。