项目背景

在国民经济建设中,热轧无缝钢管是一个重要的钢材门类,更是油气钻采、装备制造等关键领域不可替代的高安全性基础原材料。热轧无缝钢管生产过程具有两个典型特征:一是实心管坯穿孔轧制过程变形阻力大,通常需要在比其他热轧钢材更高的变形温度下完成成型过程;二是轧后钢管在空气中冷却,缺乏有效的冷却路径控制。这导致热轧无缝钢管长期以来缺乏有效的在线组织性能调控手段,热轧态产品强度低、韧性差,合格率低(以最为基础的Q235钢为例,30毫米以上壁厚产品轧态性能合格率不足60%),产品性能提升只能依靠添加更多的合金元素及后续离线热处理,管材产品同比合金元素、吨钢能耗明显高于其他钢材门类,生产成本高、能源消耗量大、生产周期长,特别是在进一步提高强度、韧性以及焊接性能方面极为受限,成为制约热轧无缝钢管产品性能全面提升的瓶颈。

控轧控冷在线组织调控作为提升钢材韧性和使用性能的关键环节和必要手段,自20世纪80年代起,就已在热轧板带钢领域广泛应用,其工艺优势也早已得到钢管行业广泛共识,并多次列入行业发展规划纲要。但截至本项目实施前,该技术在热轧钢管领域始终未能开发成功。关键技术难题和研发概况为:

其一,热轧无缝钢管环形断面特点决定其冷却过程的流场和换热特点与板材存在根本区别。热轧钢管环形断面冷却过程、外壁流场结构各向异性、不同圆周曲面位置热交换强度差异显著;导致管材外表面周向冷却存在非对称性;内壁难以实现与其匹配的冷却方法,内外壁冷却过程差异显著,从而导致高温钢管水冷过程不均匀倾向大大增加,易弯管,完全不同于板材冷却。

其二,国内外相继开展了大量的无缝钢管控制冷却技术攻关工作,但几无成功先例。管材控制冷却的大型成套工业化装备研制没有先例可循。自上世纪七八十年代起,国内外钢管企业及相关科研机构相继开展了研究探索和技术尝试,但由于冷却均匀性难题没有取得突破,大型工业化装备一直未能开发成功,这一难题也成为热轧钢管领域国际性工艺技术难题。在本项目实施前,一些产线轧后仅配置有非常简易的冷却装置(长度为1米~2米),仅能实现20摄氏度~30摄氏度的温降,冷却能力和冷却效果十分有限;或将离线淬火机或淬火水槽布置在轧后,用于短尺寸单倍尺(12米)钢管的直接淬火冷却,但长尺寸2倍至3倍尺管材直接淬火以及精准控温冷却无法实现。

其三,基于热轧板带钢的低温控轧细晶机制与工艺不适用于热轧管材生产。热轧钢管需要在相对高的温度区域完成穿孔和轧制过程(终轧950摄氏度~1100摄氏度,板材终轧780摄氏度~860摄氏度),难以通过低温轧制工艺细化奥氏体组织。管坯高温变形奥氏体晶粒粗大,易形成大量魏氏组织,削弱力学性能。现有的钒微合金化+二次加热工艺,通过VN析出诱导晶内铁素体形核细化组织,但该工艺方法需要增加昂贵的钒元素,且能耗高、效率低。

其四,适合热轧无缝钢管高温成型特点的在线组织调控平台技术有待研发建立。热轧钢管传统依赖添加更多合金元素和离线热处理的强化机制和生产工艺,无缝钢管相对较高的碳当量成分设计与约束性环状结构冷却工艺匹配困难。管材环形封闭约束断面冷却过程应力大,易弯曲、易开裂。研发全新的在线组织调控平台技术,需要结合管材高温成型特点实现成分—轧制工艺—冷却路径的一体化协同控制;且管材在品种、规格变量(壁厚、外径)、工艺参数体系以及产品相关标准限制上更为复杂。

宝钢股份自2000年起,依托140机组就开展过热轧无缝钢管控制冷却的探索研究。2010年以来,为提升高端产品开发能力与热处理产能,实现中低端管材短流程、高品质制造,突破中高端管材工艺开发瓶颈,宝钢多次将开发热轧钢管在线组织调控技术纳入战略发展规划。东北大学面向这一行业共性技术难题,自2006年起投入科研力量开展研究工作,在重新审视热轧钢管在线组织调控关键技术与装备研发难点的基础上,进一步明确了其关键科学问题,为项目开展奠定了理论基础。“十二五”至“十三五”期间,宝钢股份再次将钢管控制冷却技术列为平台性、领域性、战略性重大课题进行攻关。2013年,宝钢股份与东北大学合作,协同创新,发挥高校基础研究理论创新优势与企业产线装备及工程技术优势,联合开展本项目科研攻关工作。

主要技术内容与创新点

本项目从实现热轧无缝钢管在线组织性能调控技术目标出发,针对前面提到的关键技术难题,提炼出环形断面均匀化冷却机制、约束断面温控—相变耦合与协调机制、高温形变细晶组织调控机制等三大科学问题,聚焦控冷技术装备与自动控制系统、在线组织调控工艺方法与技术、短流程系列无缝钢管产品等关键技术瓶颈,通过理论与实践相结合,形成了3个主要创新点,实现了理论、装备、工艺、产品的一体化创新,并取得了很好的应用效果。

其一,率先开发出具有内外壁快速均匀冷却和直接淬火功能的热轧无缝钢管在线控制冷却技术与装备,并在国际上首次实现工业化稳定应用,实现了PQF460机组钢管轧后全长规格(1倍尺~3倍尺,长度为10米~36米)的控制冷却及直接淬火工艺。

针对钢管圆形表面与板材平面表面条件下存在的冷却介质流场及温度场不同的特征,提出适于热轧无缝钢管环形断面特点的非对称射流冲击冷却机制,开发出高速率与高均匀性控制冷却技术,并开发研制出可实现内壁冷却与外壁射流冲击冷却的核心环形冷却喷环结构,终冷温度控制范围在800摄氏度至室温,满足控温冷却和直接淬火工艺要求,实现了国际首创。同时,针对热轧无缝钢管生产工艺流程特点,建立了热轧钢管冷却过程的内外壁冷却数学模型,构建了基于水流量、冷却时间、换热强度的均匀化冷却热交换评价方法;开发出基于全流程工业数据的热轧钢管冷却动态自适应算法、冷却水介质压力与流量无级可调的高精度控制技术,以及管材柔性化的冷却路径和多流程工艺控制策略;实现了高效(匹配最快40秒热轧节奏)、均匀(全长/周向控温精度±20摄氏度)稳定生产,管形及直度良好(椭圆度<1%D,直度<5毫米/米),满足了多品种多规格热轧无缝钢管产品的生产需求。控冷装备的开发成功,同比板材控制冷却,弥补了近40年的技术差距,填补了领域国际空白。

其二,建立了热轧无缝钢管在线组织调控工艺方法,开发出基于高温变形条件和控制冷却的钢管一体化在线组织控制技术,为热轧无缝钢管生产提供全新的工艺手段。

以在线冷却组织调控为核心,围绕热轧无缝钢管高温穿轧成型的工艺特点,通过冷却路径的合理控制,构建了F、B、M等三大类目标组织控制的在线调控工艺技术体系,目前依托该工艺技术的产品强度级别,已达到了吉帕级以上,并实现了批量稳定生产,进而在热轧无缝钢管领域,基于新成分体系设计,形成了细晶强化、相变强化、析出强化的综合强化机制。同时,针对钢管高温变形条件(终轧950摄氏度~1100摄氏度),将钛微合金化技术引入热轧无缝钢管领域,并结合在线冷却工艺,实现了典型品种“成分—高温变形—控制冷却”的协同调控,最终获得了高温终轧条件下类同于“控轧控冷”的组织细化效果,显著改善了低温韧性,为高性能先进管材产品的开发生产提供了全新的技术手段。总体上看,我们建立的以控制冷却为核心的在线组织调控方法,彻底扭转了无缝钢管以往过度依赖于合金化和离线热处理的被动局面,突破了传统工艺瓶颈,开辟了钢管高质高效制造新工艺新方法。

其三,率先开发出高等级油套管、管线管、结构管等热轧无缝钢管基于在线控制冷却和淬火的全新成分体系及工艺技术,实现了热轧无缝钢管系列产品的短流程生产。

在产品方面,首先是围绕量大面广的结构管和低钢级管线管产品,通过采用差异化的在线控冷工艺,解决了热轧态组织粗大和不均匀的工艺难题,省去了离线正火工序,实现了工艺减量化。其次是针对中高钢级的管线管产品,开发了低碳当量和低合金成本的全新钢种,并通过在线淬火工艺替代了离线淬火处理,同时实现了工艺和合金的减量化。再次是围绕高强度无缝钢管产品,在量大面广的API套管方面,通过在线淬火替代离线淬火,不仅缩短了工艺流程,而且强度得到了明显提升。特别是我们开发的高端抗硫套管产品,通过实施在线控冷以后,110ksi级抗硫管产品不仅省去了一道离线的调质处理工序,而且抗硫性能等关键指标还提升了10%,达到30MPa·m1/2以上,真正实现了工艺减量化和产品的性能高质化,从而在总体上实现了典型无缝钢管产品基于在线组织调控的短流程生产及流程再造。

项目应用实施效果及先进性

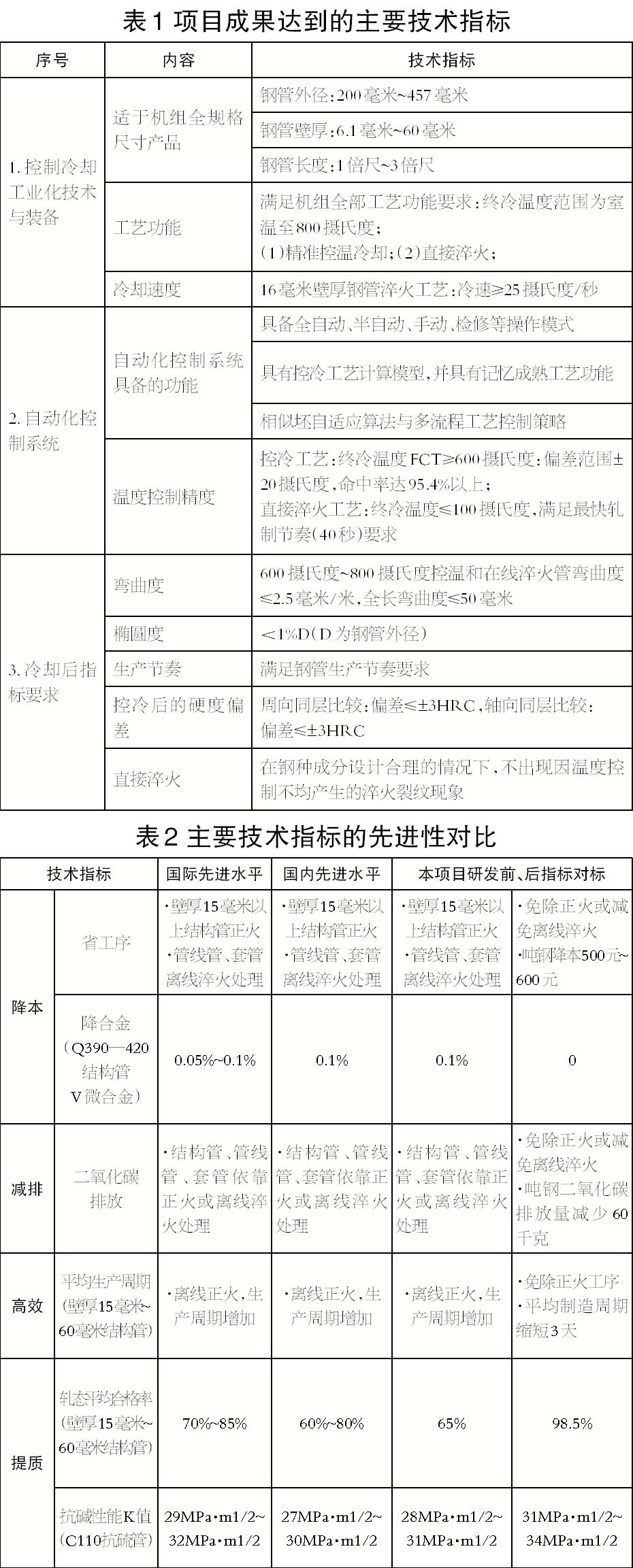

本项目聚焦热轧无缝钢管领域关键共性工艺技术难题,历经基础研究、中试、技术开发与工程应用,实现热轧无缝钢管领域控制冷却工业化技术与装备的国际首创,引领了热轧无缝钢管工艺技术研究的跨越式发展,为热轧钢管产品开发提供了在线组织调控平台性技术。应用实施后达到的相关技术指标如表1所示。

本项目自2016年4月在宝钢PQF460产线工业化应用以来,取得显著的经济和社会效益。截至2020年12月底,基于在线组织调控技术,已开发出以石油套管(N80-P110)、抗硫管(110ksi)、管线管(X52-X70)和结构管(Q355-Q460、20#)等为代表的系列热轧无缝钢管产品工艺技术,累计生产量达87.0255万吨,累计增收45741万元,其中近3年增收达3.2亿元以上,起到了很好的技术创新与应用示范作用,实施效果显著。

本项目采用在线组织性能调控技术,开发的高质特色化产品已在部分下游重点用户企业推广应用。宝钢BG110S/SS、C110等高强度抗硫管产品已批量用于塔里木、中石化西北局等的我国为数极少的超深井工程中,支撑了国家油气资源的安全开发。本项目采用控冷工艺替代离线调质工艺,首次开发出非调质态高强度、硬度及韧性匹配的油缸活塞杆专用高强管,通过用户综合评估,完全满足用户需求。同时,本项目开发的管线管和结构管等产品,也批量用于我国储气库、海工等国家重点工程和重大装备制造领域。

“无缝油井管在线控冷技术用于套管生产”的提案已通过美国石油协会(API)纳标申请并正式立项,这也是我国钢管制造企业首次牵头修订API标准。

在技术指标先进性方面,由于本项目涉及的装备和工艺技术属于国际首发,因此与传统工艺进行比较,在降本、减排、高效、提质等四大方面,均全面领先国内外先进热轧无缝钢管生产企业的技术指标水平,具体见表2所示。

本项目成果授权发明专利及软件著作权共计22件,形成企业技术秘密9件,发表相关学术论文19篇。

2020年12月24日,中国钢铁工业协会组织专家对本项目技术成果进行了评价,评价委员会认为,项目开发的设备运行稳定,产品性能和直度等指标满足要求,节能减排效果明显,生产效率显著提高,在行业起到了示范作用,促进了我国热轧无缝钢管技术的原始创新,经济和社会效益显著,应用前景广阔。评价委员会一致认为该成果总体上达到了国际领先水平。

项目成果的行业影响和重要意义

本项目成果之一的“钢管控制冷却技术”入围世界钢铁协会2018年第9届“Steelie”年度创新奖;成果之一的“无缝油井管在线控冷技术用于套管生产”的提案通过2019年美国石油协会(API)纳标申请,实现了我国钢管制造企业牵头修订API标准的首次突破。

本项目通过热轧无缝钢管在线组织性能调控关键技术、装备及产品工艺的自主创新,特别是成功开发出热轧无缝钢管控制冷却工业化技术与装备,实现了热轧无缝钢管成型技术领域核心装备的国际首创,彻底扭转了热轧无缝钢管在产品工艺技术手段上过度依赖合金化和离线热处理的局面,是自1885年德国曼内斯曼发明无缝钢管穿孔轧制技术以来,中国人首次在热轧无缝钢管领域重大工艺技术上留下印迹,促进了我国热轧无缝钢管工艺技术的原始创新。本项目通过实现热轧无缝钢管工艺技术领域工艺—装备—产品的一体化创新突破,极大变革了传统生产工艺方法和流程,实现了典型无缝钢管产品基于在线组织调控的流程再造。目前已快速在我国热轧钢管行业起到很好的技术创新引领示范作用。

本项目成果在节能、减排、高效制造等方面也效益显著。本项目成果通过实现热轧无缝钢管领域工艺减量化、合金减量化,节能减排效果明显,生产效率显著提高,促进了热轧钢管行业的高品质绿色制造,实现了热轧无缝钢管绿色高效制造的技术引领示范。通过在线组织性能调控,典型钢种系列规格产品免除离线正火或再加热淬火工序,在节省离线热处理工序成本的同时,控冷产品的能耗平均降低20千克标准煤/吨以上,减少二氧化碳排放50千克/吨,平均制造周期缩短3天以上。基于控制冷却的热轧无缝钢管在线组织调控技术,以低碳当量实现同钢级高性能管材生产、显著改善使用性能和综合性能,对于进一步开发高强韧性易焊接特色化产品将起到重要支撑作用。项目成果可广泛推广应用于我国钢铁企业绝大多数热轧无缝钢管产线,对于推动我国无缝钢管企业增效提质具有重大意义。